кой, общий вид; на фиг,5 - то же вид сверху; на фиг,6 - механизм разде ления труб с зажимом и пневматичес - iQiM приводом импульсного разрыва оболочки; на фиг.7 - вид по стрелке А на фиг„6; на фиг,8 - механизм поштучной погрузки труб, на транспортер подачи труб - траковое тянущее устройство; на фиг,9 - то же, вид сверху; на фиг,10 - составной кулачок механизма поштучной погрузки труб; на фиГоП - следящее устройство на приемном транспортере труб; на фиг,12 - вид по стрелке В на фиг.12; на фиг,13 - вилочный сбрасыватель труб после нанесения оболочек на фиг,14 - сечение В-В на фиг,13,

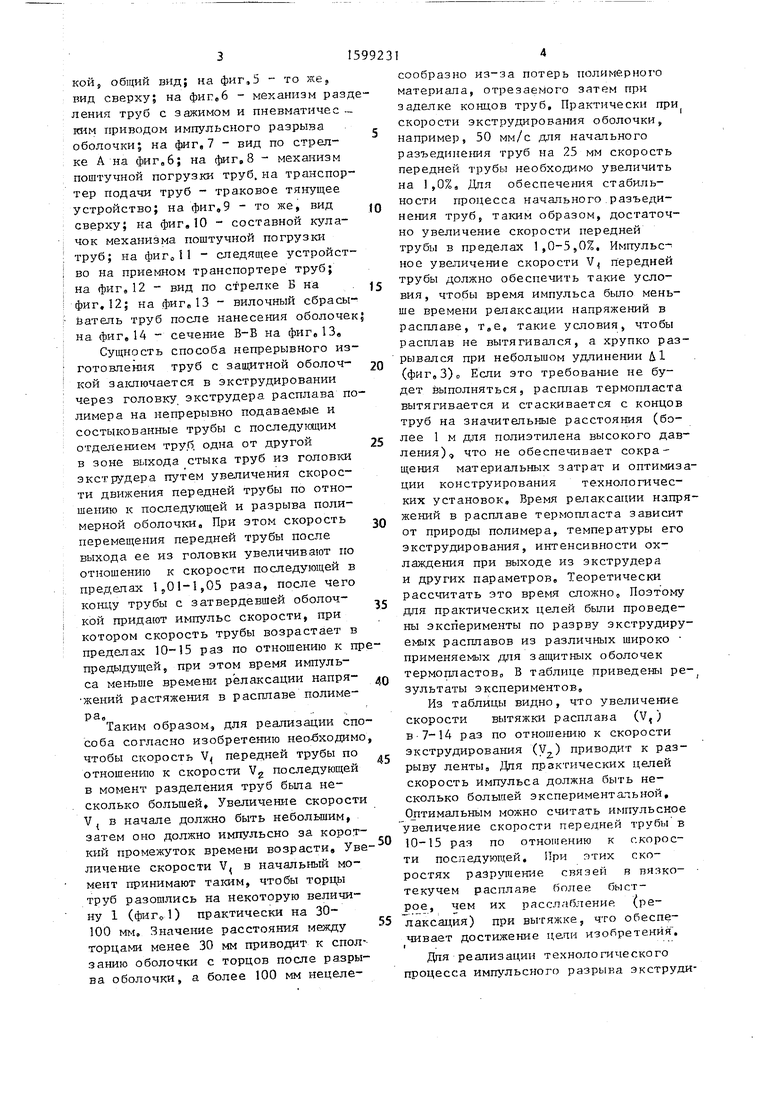

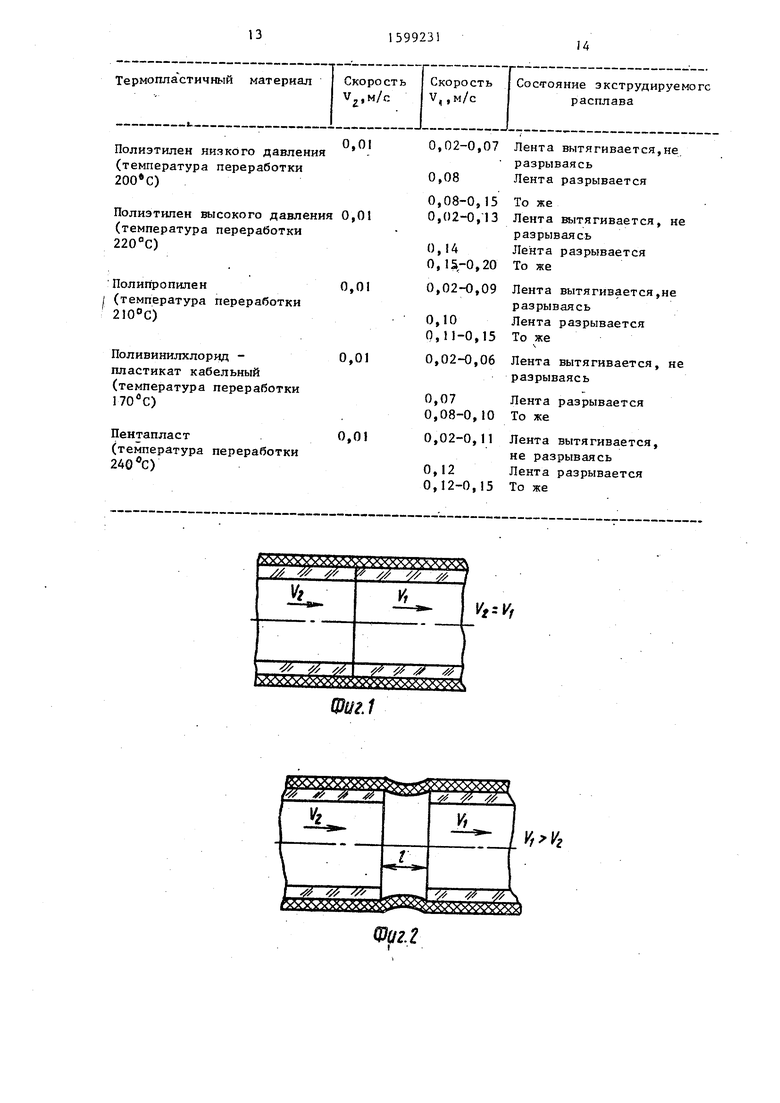

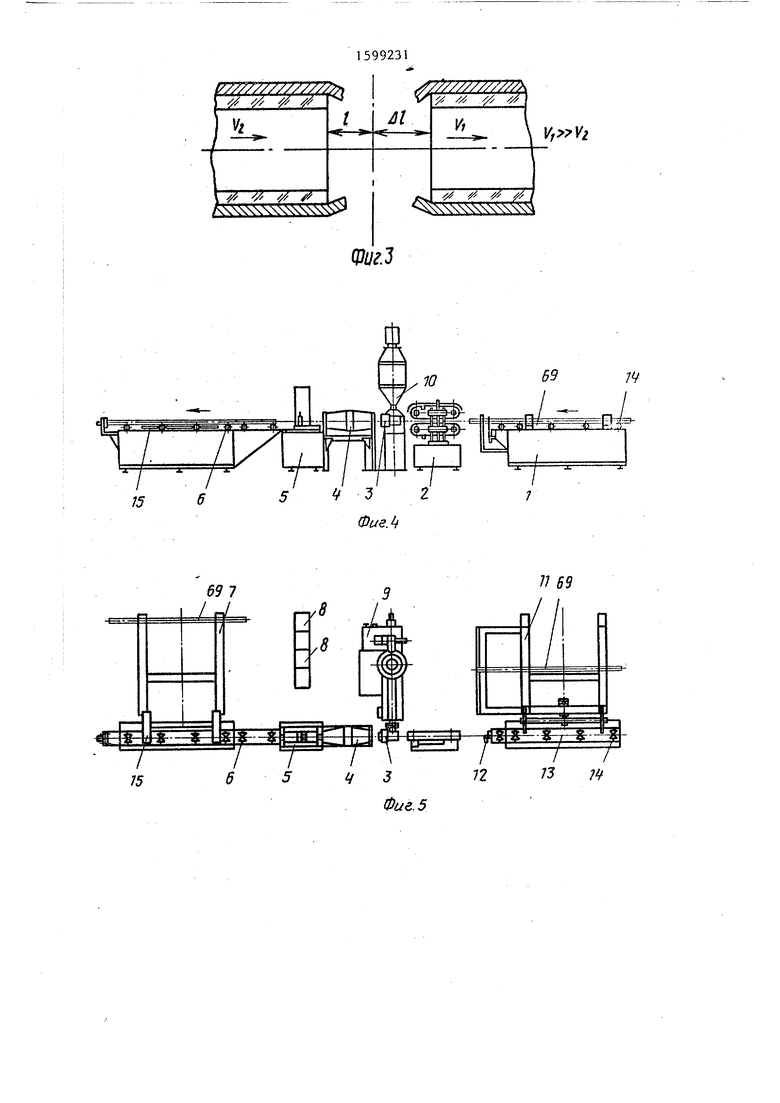

Сущность способа непрерывного изготовления труб с защитной оболом- кой заключается в экструдировании через головку, экструдера расплава полимера на непрерывно подаваемые и состыкованные трубы с последугацим отделением труб одна от другой в зоне выхода стыка труб из голова экструдера путем увеличения скорости движения передней трубы по отношению к последующей и разрыва полимерной оболочки. При этом скорость перемещения передней трубы после выхода ее из головки увеличивают по отношению к скорости последующей в пределах 1,01-1,05 раза, после чего концу трубы с затвердевшей оболочкой придают импульс скорости, при котором скорость трубы возрастает в пределах 10-15 раз по отношению к п предыдущей, при этом время импульса меньше времени релаксации напри- жений растяжения в расплаве полиме Таким образом, для реализации спсоба согласно изобретению нео-бходим чтобы скорость V передней трубы по отношению к скорости V последующей в момент разделения труб была несколько большей. Увеличение скорост V в начале доллшо быть небольшим,

затем оно должно импульсно за короткий промежуток времени возрасти. Увличение скорости V, в начальный момент принимают таким, чтобы торды труб разошлись на некоторую величину 1 (фиго1) практически на 30- 100 мм. Значение расстояния между торцами менее 30 мм приводит к споя занию оболочки с торцов после разрыва оболочки, а более 100 мм нецеле

10

15

20е- 40 ,

25

--9231

сообразно из-за потерь полимерного материала, отрезаемого затем при заделке концов труб. Практически при скорости экструдирования оболочки, например, 50 мм/с для начального разъединения труб на 25 мм скорость передней трубы необходимо увеличить на 1,0%а Для обеспечения стабильности процесса начального.разъединения труб, таким образом, достаточно увеличение скорости передней трубы в пределах 1,0-5,0%, Импульсное увеличение скорости V передней трубы должно обеспечить такие условия, чтобы время импульса было меньше времени релакса дии напряжений в расплаве, т.е. такие условия, чтобы расплав не вытягивался, а хрупко разрывался при небольшом удлинении 1 (фиг,3)„ Если это требование не будет выполняться, расплав термопласта вытягивается и стаскивается с концов труб на значительные расстояния (более 1 м для полиэтилена высокого давления), что не обеспечивает сокращения материальных затрат и оптимизации конструирования технологических установок. Время релаксации напряжений в расплаве термопласта зависит от природы полимера, температуры его экструдирования, интенсивности охлаждения при выходе из экструдера и других параметров. Теоретически рассчитать это время сложно. Поэтому для практических целей были проведены эксперименты по разрву экструдиру- емых расплавов из различных широко применяемых для защитных оболочек термопластов В таблице приведены ре- зультаты экспериментов.

Из таблицы видно, что увеличение скорости вытяжки расплава () в-7-14 раз по отношению к скорости экструдирования (У) приводит к разрыву ленты, JTflo. практических целей скорость импульса должна быть несколько большей экспериментатьной. 0 птимапьным можно считать импульсное увеличение скорости передней трубы в 10-15 раз по отношению к скорости последующей. При атих скоростях разрушение связей в вязко- текучем расплаве более быстрое, чем их расслабление (ре- 55 лакс ацйя) при вытяжке, что обеспечивает достижение цели изобретения,

I

Для реализации технологического процесса импульсного разрыва экструди30

35

50

5159923

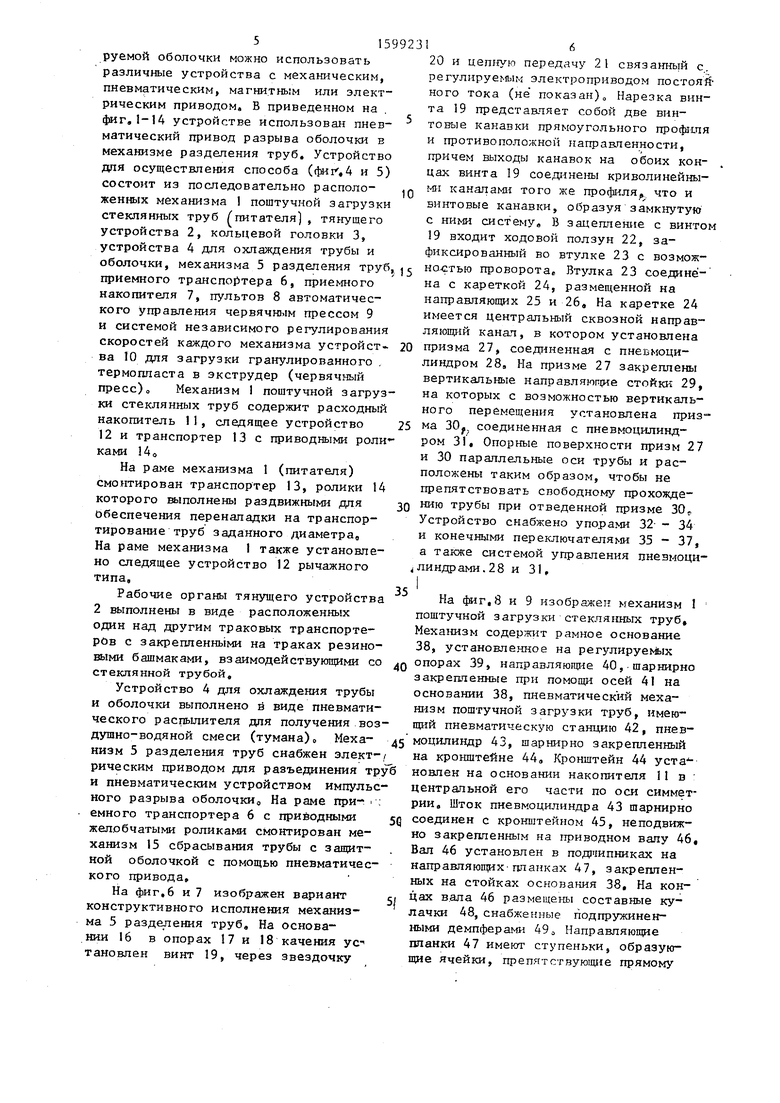

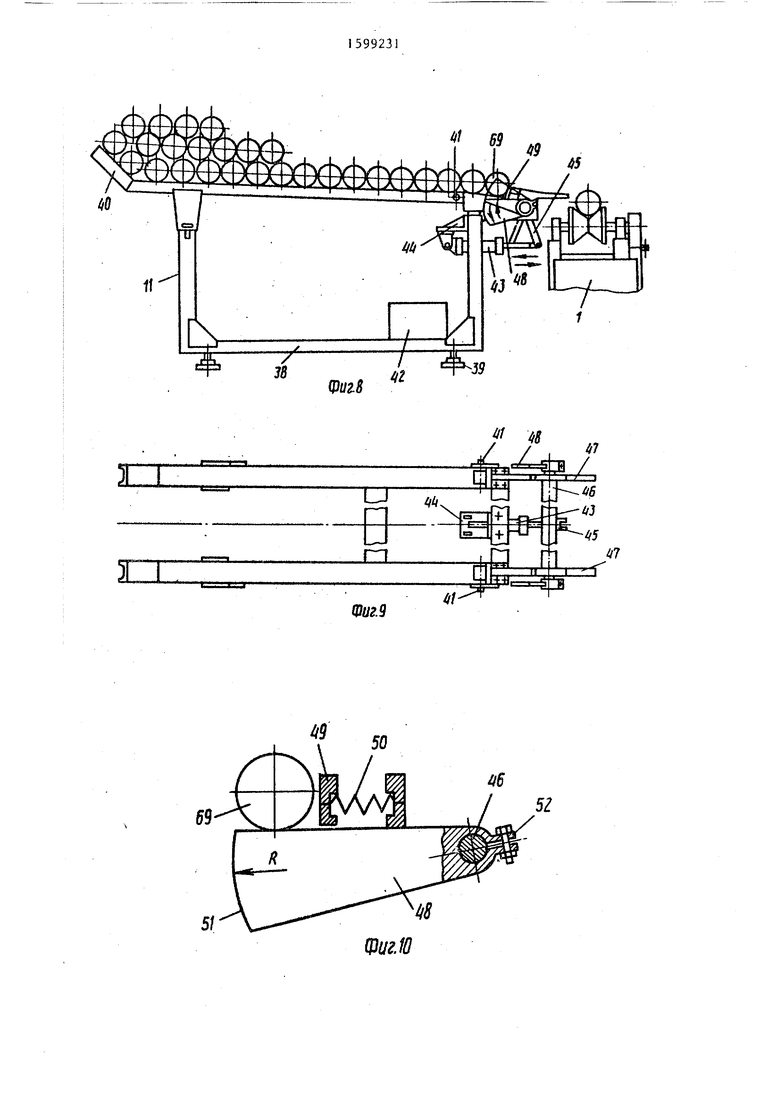

руемой оболочки можно использовать различные устройства с механическим, пневматическим, магнитным или электрическим приводом. В приведенном на фиг,1-14 устройстве использован пнев- матический привод разрыва оболочки в механизме разделения труб. Устройство дпя осуществления способа (фиг .А и 5) состоит из последовательно расположенных механизма I поштучной загрузки стеклянных труб (питателя, тянущего устройства 2, кольцевой головки 3, устройства 4 для охлаждения трубы и оболочки, механизма 5 разделения труб,, приемного транспортера 6, приемного накопителя 7, пультов 8 автоматического управления червячным прессом 9 и системой независимого регулирования скоростей каждого механизма устройст- 20 ва 10 для загрузки гранулированного термопласта в экструдер (червячный пресс)о Механизм 1 поштучной загрузки стеклянных труб содержит расходный накопитель И, следящее устройство 25 12 и транспортер 13 с приводными роли-- ками 14 о

На раме механизма 1 (питателя) смонтирован транспортер 13, ролики 14 которого выполнены раздвижными для зо обеспечения переналадки на транспортирование труб заданного диаметра, На раме механизма 1 также установлено следящее устройство 12 рычажного типа.

Рабочие органы тянущего устройства 2 выполнены в виде расположенных один над другим траковых транспортеров с закреш1еннь1ми на траках резиновыми башмаками, взаимодействующими со стеклянной трубой.

Устройство 4 для охлаждения трубы и оболочки выполнено в виде пневматического распылителя для получения воздушно-водяной смеси (тумана) Меха- S низм 5 разделения труб снабжен элект-/ рическим приводом для разъединения труб и пневматическим устройством импульсного разрыва оболочки. На раме при- i : емного транспортера 6 с прийодными 5G желобчатыми роликами смонтирован механизм 15 сбрасывания трубы с защитной оболочкой с помощью пневматического привода,

На фиг,6 и 7 изображен вариант

онструктивного исполнения механиза 5 разделения труб. На основа- ии 16 в опорах 17 и 18 качения ус ановлен винт 19, через звездочку

п о з о ни щи мо на но це ри со но Ва на ны Ца ла ны пл щи

3

1и

20 и цепную передачу 21 связанньщ с регулируемым электроприводом постоя й ного тока (не показан) Нарезка винта 19 предсташтяет собой две винтовые канавки прямоугольного профипя и противоположной направленности, причем выходы канавок на обоих концах винта 19 соединет криволинейны- -tti каналам того же профиля что и винтовые канавки, образуя замкнутую с ними систему, В зацепление с винто 19 входит ходовой ползун 22, зафиксированный во втулке 23 с возможностью проворота. Втулка 23 соединёна с кареткой 24, размещенной на направляющих 25 и 26. На каретке 24 имеется центральный сквозной направляющий канал, в котором установлена призма 27, соединенная с пневмоци- линдром 28. На призме 27 закреплены вертикальные направляюР1ие стойки 29, на которых с возможностью вертикального перемещения установлена призма 30,, соединенная с пневмоцилинд- ром 31, Опорные поверхности призм 27 и 30 параллельные оси трубы и расположены таким образом, чтобы не препятствовать свободному прохождению трубы при отведенной призме 30, Устройство снабжено упорами 32- - 34 и конечными переюпючателями 35 - 37 а также системой управления пневмоци- линдрами.28 и 31,

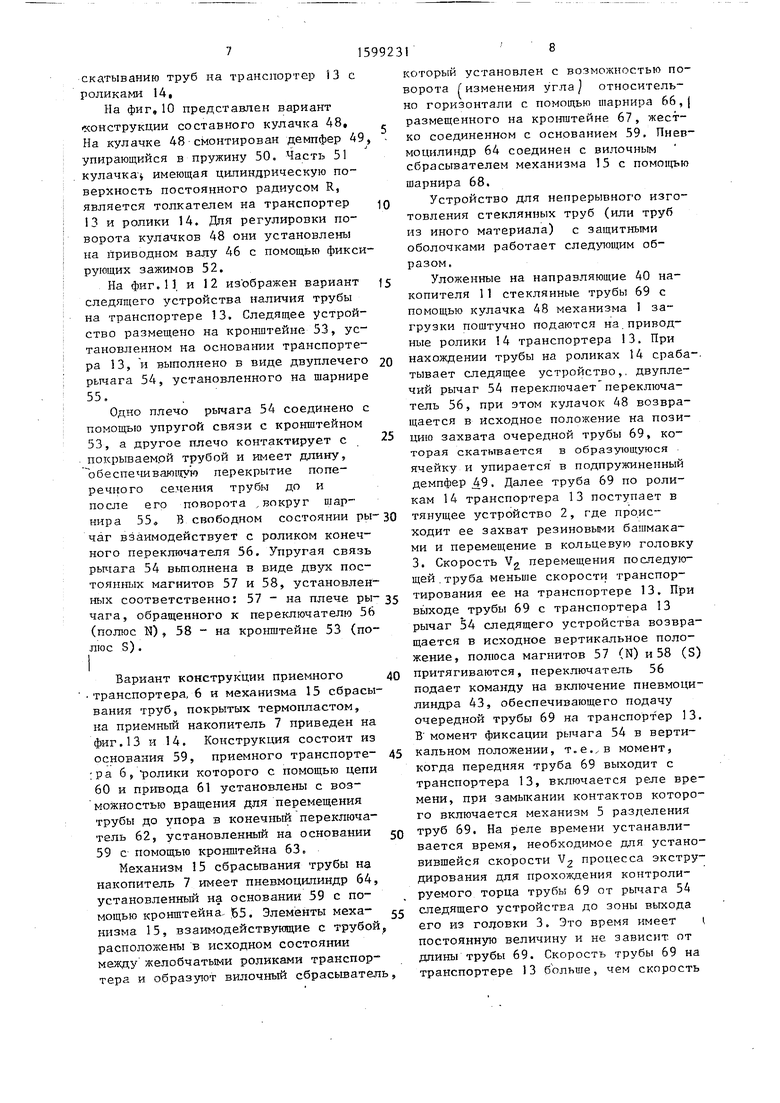

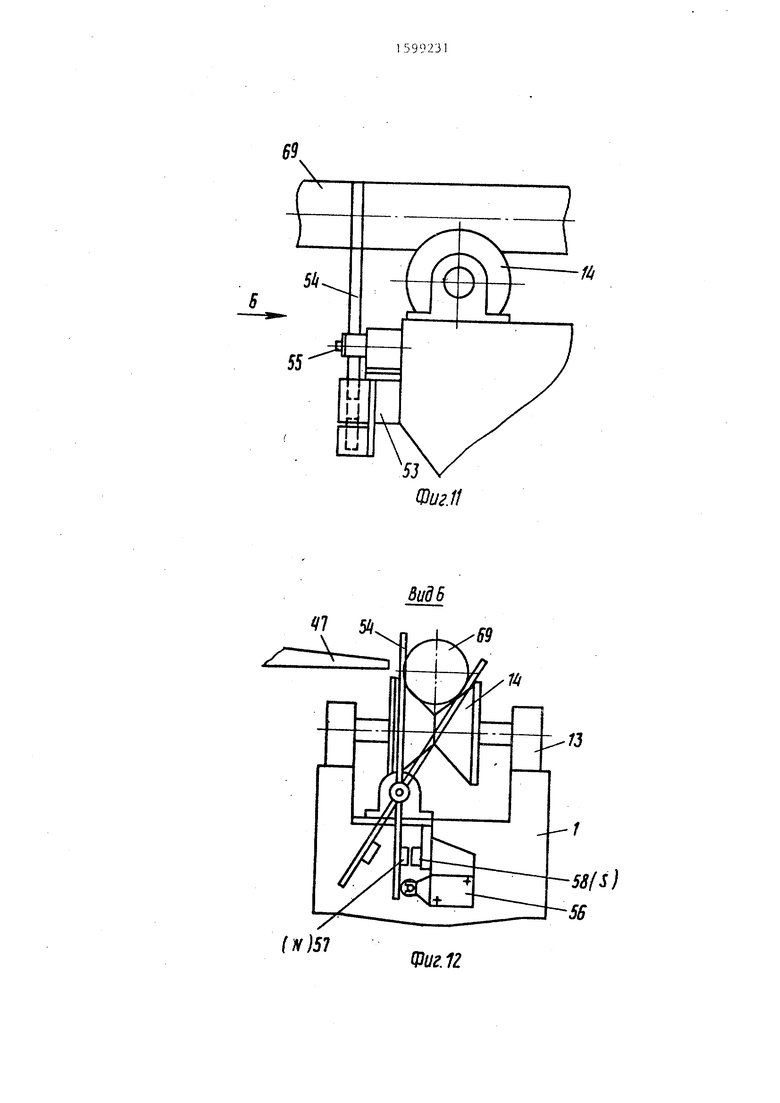

На ,8 и 9 изображен механизм 1 поштучной загрузки стекляiiHbix труб. Механизм содержит рамное основание 38, установлешаде на регулируе1 ь1х опорах 39, направляющие 40,.шарнирно закрепленные при помощи осей 41 на основании 38, пневматический механизм поштучной загрузки труб, имеющий пневматическую станцию 42, пнев- моцилиндр 43, шарНИРно закрепленный на кронштейне 44, Кронштейн 44 новлен на основании накопителя 1 1 в центральной его части по оси симметрии. Шток пневмоцилиндра 43 шарнирно соединен с кронштейном 45, неподвижно закрепленным на приводном валу 46, Вал 46 установлен в под1 шпниках на направляющих-планках 47, закрепленных на стойках основания 38, На кон- Цах в.ала 46 размещены составные кулачки 48, снабженные подпружиненными демпферами 49 Направляющие планки 47 имеют ступеньки, образующие ячейки, препятствующие прямому

7159

скатыванию труб иа транспортер 13 с роликами 14,

На фиг, 10 представлен вариант конструкции составного кулачка 48, На кулачке 48 смонтирован демпфер 49, упирающийся в пружину 50, Часть 51 кулачкач имеющая цилиндрическую поверхность постоянного радиусом R, является толкателем на транспортер 13 и ролики 14. Для регулировки поворота кулачков 48 они установлены на приводном валу 46 с помощью фиксирующих зажимов 52.

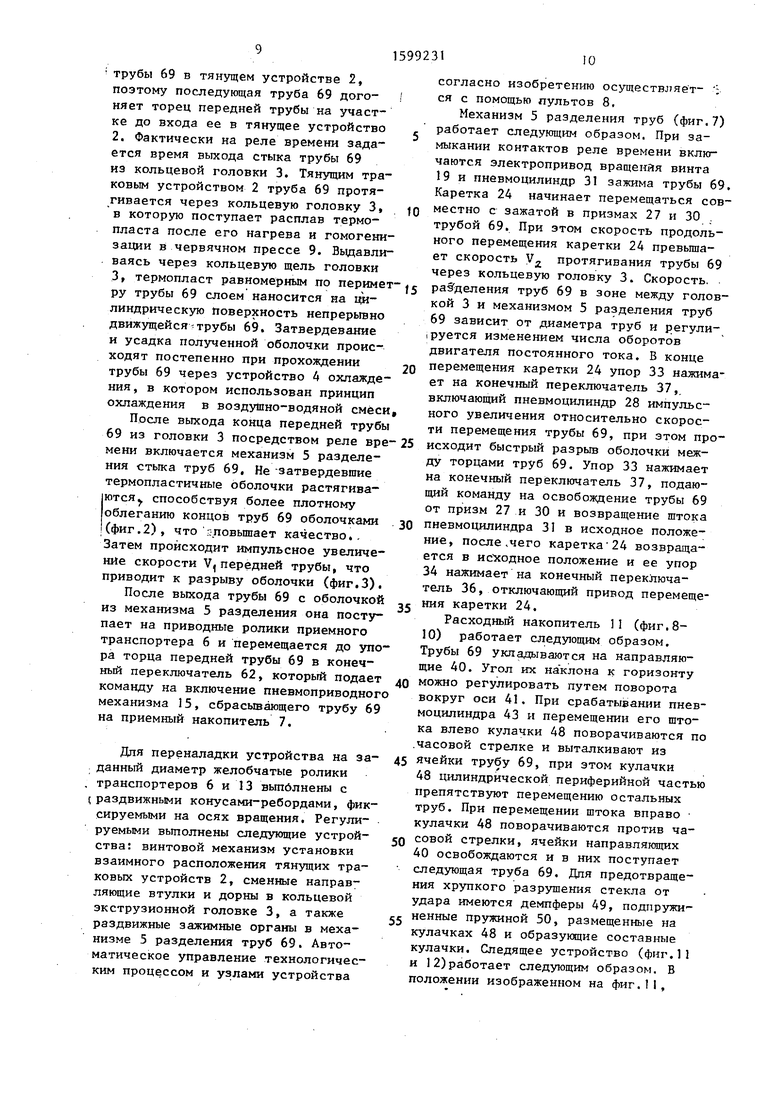

На фиг.П, и 12 изображен вариант следящего устройства наличия трубы на транспортере 13. Следящее устройство размещено на крошптейне 53, установленном на основаш-ш транспортера 13, и выполнено в виде двуплечего рычага 54, установленного на шарнире

55.

Одно плечо рычага 54 соединено с помощью упругой связи с кронштейном 53, а другое плечо контактирует с покрываемой трубой и имеет длину, Ъбеспечиваюп ую перекрытие поперечного сечения трубы до и после его поворота ,вокруг шарнира 55 В свободном состоянии рычаг взаимодействует с роликом конечного переключателя 56. Упругая связь рычага 54 выполнена в виде двух постоянных магнитов 57 и 58, установленных соответственно: 57 - на плече ры- чага, обращенного к переключателю 56 (полюс N), 58 - на кронштейне 53 (полюс S).

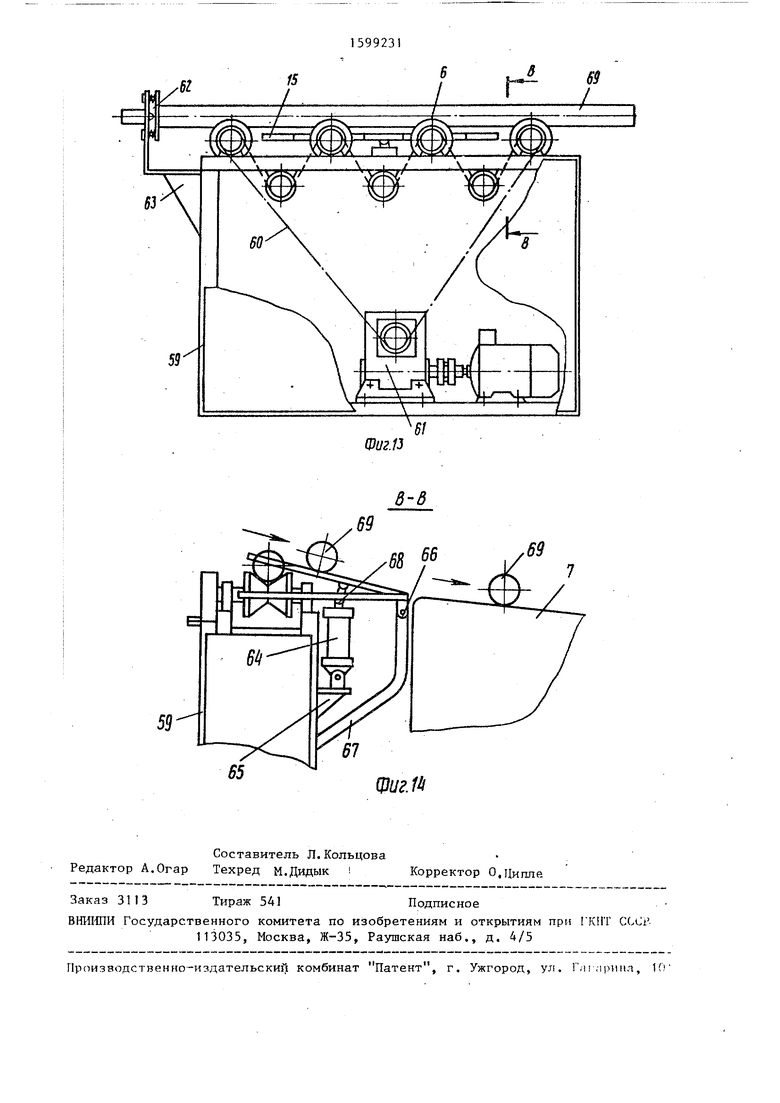

Вариант конструкции приемного 40 транспортера, 6 и механизма 15 сбрасывания труб, покрытых термопластом, на приемный накопитель 7 приведен на фиг.13 и 14. Конструкция состоит из основания 59, приемного транспорте- 45 ра б -ролики которого с помощью цепи 60 и привода 61 установлены с воз- можностью вращения для перемещения трубы до упора в конечный переключатель 62, установленный на основании 50 59 с помощью кронштейна 63.

Механизм 15 сбрасывания трубы на накопитель 7 имеет пневмоцилиндр 64, установленный на основании 59 с помощью кронштейна- 65. Элементы меха- 55 низма 15, взаимодействунлдие с трубой, расположены в исходном состоянии между желобчатыми роликами транспортера и образуют вилочный сбрасыватель.

который установлен с возможностью поворота изменения угла относительно горизонтали с помощью шарнира 66,( размещенного на крошитейне 67, жестко соединенном с основанием 59. Пневмоцилиндр 64 соединен с вилочньм сбрасывателем механизма 15 с помоп ъю

шарнира 68.

Устройство для непрерывного изготовления стеклянных труб (или труб из иного материала) с защитными оболочками работает следующим образом.

Уложенные на направляющие 40 накопителя 11 стеклянные трубы 69 с помощью кулачка 48 механизма 1 загрузки поштучно подаются на.приводные ролики 14 транспортера 13, При нахождении трубы на роликах 14 срабатывает следящее устройство,, двуплечий рычаг 54 переключает переключатель 56, при этом кулачок 48 возвращается в исходное положение на позицию захвата очередной трубы 69, которая скатывается в образующуюся ячейку и упирается в подпружиненный демпфер 4.9. Далее труба 69 по роликам 14 транспортера 13 поступает в тянущее устройство 2, где про.ис- ходит ее захват резиновыми башмаками и перемещение в кольцевую головку 3. Скорость Vg, перемещения последующей труба меньше скорости транспортирования ее на транспортере 13. При выходе трубы 69 с транспортера 13 рычаг §4 следящего устройства возвращается в исходное вертикальное положение, полюса магнитов 57 (N) и 58 (S) притягиваются, переключатель 56 подает команду на включение пневмоци- линдра 43, обеспечивающего подачу очередной трубы 69 на транспортер 13, В момент фиксации рычага 54 в вертикальном положении, т.е.в момент, когда передняя труба 69 выходит с транспортера 13, включается реле времени, при замыкании контактов которого включается механизм 5 разделения труб 69. На реле времени устанавливается время, необходимое для установившейся скорости V2 процесса экстру- дирования для прохождения контролируемого торца трубы 69 от рьтага 54 следящего устройства до зоны выхода его из головки 3. Это время имеет постоянную величину и не зависит от длины трубы 69. Скорость трубы 69 на транспортере 13 больше, чем скорость

трубы 69 в тянущем устройстве 2, поэтому последующая труба 69 дого- няет торец передней трубы на участке до входа ее в тянущее устройство

2.Фактически на реле времени зада- ется время выхода стыка трубы 69

иэ кольцевой головки 3. Тянущим тра- ковым устройством 2 труба 69 протя- .гивается через кольцевую головку 3, в которую поступает расплав термо- пласта после его нагрева и гомогенизации в червячном прессе 9. Выдавливаясь через кольцевую щель головки

3,термопласт равномерным по периме РУ трубы 69 слоем наносится на ци- линдрическую Поверхность непрерьгано движущейся.трубы 69. Затвердевание

и усадка полученной оболочки происходят постепенно при прохождении трубы 69 через устройство 4 охпажде- ния, в котором использован принцип охлаждения в воздушно-водяной смеси После выхода конца передней трубы 69 из головки 3 посредством реле вре мени включается механизм 5 разделения стыка труб 69. Не -затвердевшие термопластичные оболочки растягиваются способствуя более плотному облеганию концов труб 69 оболочками Дфиг,2), что ;;повьш1ает качество. , Затем происходит импульсное увеличе- иие скорости V, передней трубы, что приводит к разрыву оболочки (фиг.З). После выхода трубы 69 с оболочкой из механизма 5 разделения она посту- пает на приводные ролики приемного транспортера 6 и перемещается до упора торца передней трубы 69 в конечный переключатель 62, который подает команду на включение пневмоприводного механизма 15, сбрасьшающего трубу 69 на приемный накопитель 7.

Дпя переналадки устройства на за- 45 данный диаметр желобчатые ролики транспортеров 6 и 13 вьтблнены с раздвижными конусами-ребордами, фиксируемыми на осях вращения. Регулируемыми выполнены следующие устройства: винтовой механизм установки взаимного расположения тянущих тра- ковых устройств 2, сменные направляющие втулки и дорны в кольцевой зкструзионной головке 3, а также раздвижные зажимные органы в меха- низме 5 разделения труб 69. Автоматическое управление технологическим процессом и узлами устройства

1599231

10

,п

,

5

согласно изобретению осуществл7яет- ся с помощью пультов 8,

Механизм 5 разделения труб (фиг. работает следующим образом. При замыкании контактов реле времени включаются электропривод вращения винта 19 и пневмоцилиндр 31 зажима трубы Каретка 24 начинает перемещаться сместно с зажатой в призмах 27 и 30 трубой 69. При зтом скорость продольного перемещения каретки 24 превьщта- ет скорость V,., протягивания трубы 6 через кольцевую головку 3. Скорость разделения труб 69 в зоне между голокой 3 и механизмом 5 разделения труб 69 зависит от диаметра труб и регули .руется изменением числа оборотов двигателя постоянного тока. В конце перемещения каретки 24 упор 33 нажимет на конечный переключатель 37, включающий пневмоцилиндр 28 импульсного увеличения относительно скорости перемещения трубы 69, при этом присходит быстрый разрыв оболочки меж- ДУ торцами труб 69. Упор 33 нажимает на конечный переключатель 37, подающий команду на освобозвдение трубы 69 от призм 27 и 30 и возвращение штока пневмоцилиндра 31 в исходное положение, после,чего каретка 24 возвращается в исходное положение и ее упор 34 нажимает на конечный переключатель 36, отключающий привод перемещения каретки 24.

Расходный накопитель II (фиг.8- 10) работает следующим образом. Трубы 69 укладываются на направляющие 40. Угол их наклона к горизонту можно регулировать путем поворота вокруг оси 41. При срабатывании пневмоцилиндра 43 и перемещении его штока влево кулачки 48 поворачиваются по .часовой стрелке и выталкивают из ячейки трубу 69, при зтом кулачки 48 цилиндрической периферийной частью препятствуют перемещению остальных труб. При перемещении штока вправо кулачки 48 поворачиваются против часовой стрелки, ячейки направляющих 40 освобождаются и в них поступает следующая труба 69. Дпя предотвращения хрупкого разрушения стекла от удара имеются демпферы 49, подпружиненные пружиной 50, размещенные на кулачках 48 и образующие составные кулачки. Следящее устройство (фиг.П и 12)работает следующим образом. В положении изображенном на фиг.П,

рычаг 54, имеющий возможность поворота вокруг оси 55, нажкмат нижним плечом йа ролик конечного переключа- :селя 56, зайьжая нормально разомкну- тую пару контактов и размыкай нормально . замкнутую. Когда из расходного накопителя 11 на дриводные ролики 14 транспортера 13 поступает труба 69. она силой своей тяжести отклоняет рычаг 54, при этом в переключателе 56 нормально замкнутые контакты замыкаются и.размыкаются нормально разомкнутые, а также подается сигнал на поворот куЛачков 48 рас- ходного накопителя 11 против часовой стрелки Длина верхнего рычага 54, контактирующего с трубой 69, должна быть такой , чтобы при его повороте полностью перекрывалось поперечное сечение трубы 69, Это требование связано с наличием неплоскостности и сколов торцов стеклянных труб 69 и необходимостью тачной фиксации крайнего положения торца трубы 69 при вы ходе его .из следящего устройства 12 После выхода трубы 69 из следящего , устройства 12 рычаг 54 поворачивается и занимает вертикальное положение при этом подается команда на подачу трубь 69 из расходного накопителя 31 и включается реле времени, управляющее моментом срабатывания механизма 5 разделения труб 69, Функцию упругой связи в следящем устройстве 12 выполняют постоянные . магниты 57 и 58, (), установленные на рычаге 57 и,кронштейне 53 и обращенные друг к другу разноименными полюсами (N - S)о Целесообразность использо- .вания магнитной фиксации защелки) зазслючается в том, что сила взаимодействия между магнитами в контакте велика, она удерживает переключателя 56, а при небольшом удале- НИИ друг от друга она резко падает , усилие нажатия рычага 54 на тру- бу 69 очень мало и, следовательно, труба 69 перемещается в продольном направлении по роликам 14 почти без сопротивления.

При использовании предлагаемого способа повьш1аетсЯ производительность процесса разделения труб и каество оболочек на концах стеклянных труб. Это обусловлено тем, что при наложении дополнительного импульсного движения на переднюю трубу в промежутке между торцами разделяемых труб вытяжки расплава не происходит., он приобретает свойства хрупкого тела и при небольшом удлинении разрывается.

Изобретение может быть использовано не только в промьгашенности строительных материалов при нанесении оболочек на изделия, в том числе и из хрупких материалов стекла, .керамики} но и в других отраслях промьш1ленности, на металлургических предприятиях при нанесении защитных покрытий на профильный прокат. Формула изобретения

Способ непрерывного изготовления труб с защитной оболочкой, заключающийся в зкструдировании через головку экструдера расплава полимера на непрерывно подаваемые и состыкованные трубы с последующим отделением труб одна от другой в зоне выхода стыка труб из головки экструдера путем увеличения скорости перемещения передней трубы по отношению к последующей и разрыва полимерной оболочки, отличающийся тем, что, с., целью п овышения производительности процесса и качества оболочек на концах труб увеличение скорости перемещения передней трубы после выхода ее из головки осуществляют в пределах 1,01-1,05 по отношению к скорости последующей трубы, затем концу трубы с затвердевшей оболочкой придают импульс скорости, при котором увеличение скорости трубы осуществляют в пределах 10-15 раз по отношению к скорости предыдущей, при этом время импульса не превьш1ает времени релаксации напряжений растяжения в расплаве полимера.

Полиэтилен низкого давления (температура переработки )

Полиэтипен высокого давления (температура переработки 220°С)

Полипропилен

(температура переработки 210°С)

Поливинилхлорид -

пластикат кабельный (температура переработки 170 О

Пентапласт

(температура переработки )

Лента вытягивается,не,

разрываясь Лента разрывается

То же

Лента и 1тягивается, не

разрываясь

Лента разрывается То же

Лента вытягивается,не

разрываясь

Лента разрывается То же

ч

Лента вытягивается, не разрываясь

Лента разрывается То же

Лента вытягивается,

не разрываясь

Лента разрывается То же

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для мерной резки труб | 1980 |

|

SU882708A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| ШИНОМОНТАЖНАЯ УСТАНОВКА | 1993 |

|

RU2088425C1 |

| Установка для снятия искусственной оболочки с сыра | 1978 |

|

SU858681A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ ЕЕ НЕРПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2720086C1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

| Автоматическая линия для нанесения покрытия на отдельные участки мелких изделий | 1981 |

|

SU956041A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

Изобретение относится к нанесению оболочек из термопласта на трубы, в том числе и из хрупких материалов, и может быть использовано в химической и строительной отраслях, на металлургических предприятиях. Цель изобретения - повышение производительности процесса и качества оболочек на концах труб. Способ непрерывного изготовления труб с защитной оболочкой включает экструдирование через головку экструдера расплава полимера на непрерывно подаваемые и состыкованные трубы. Затем отделяют трубы одну от другой в зоне выхода стыка труб из головки экструдера путем увеличения скорости движения передней трубы по отношению к последующей и разрыва полимерной оболочки. При этом скорость движения передней трубы после выхода ее из головки увеличивают по отношению к скорости последующей в пределах 1,01-1,05 раза. После чего ей придают импульс скорости, при котором скорость трубы возрастает в пределах 10-15 раз по отношению к предыдущей. Время импульса меньше времени релаксации напряжений растяжения в расплаве полимера. При наложении импульса между торцами разделяемых труб вытяжки расплава не происходит. Он приобретает хрупкие свойства и разрывается при небольшом удлинении. Это повышает качество оболочек на концах труб. 14 ил., 1 табл.

Ф(/г.2

7//7/77///////.

t

/ 7 /

....l

15

Й

7 //////7Z

l

Vi

x;#

OVXNSXXXNNNN:

Фиг.З

11 69

J7 JJ

29 JO2li

.

J

21 28 69 / //

/

Ф//г5

11

29

X

27

(PU17

ЗВ1

Фаг.8

51

« 69

49

45

f М

/ / , 7

8

Фиг.Ю

7 м

Фиг.11

/J

Щи г. П

Щиг.1

| Агрегат для изготовления трубообразных изделий сложной конфигурации из термопластов | 1974 |

|

SU599985A1 |

| Солесос | 1922 |

|

SU29A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-10-15—Публикация

1988-07-11—Подача