Изобретение относится к машино- . строению и может быть использовано для металлорежущих станков, на которых применяют насосные установки для подачи в зону резания инструмента смазочно-охлаждающей жидкости (СОЖ).

Цель изобретения - повышение степени очистки.

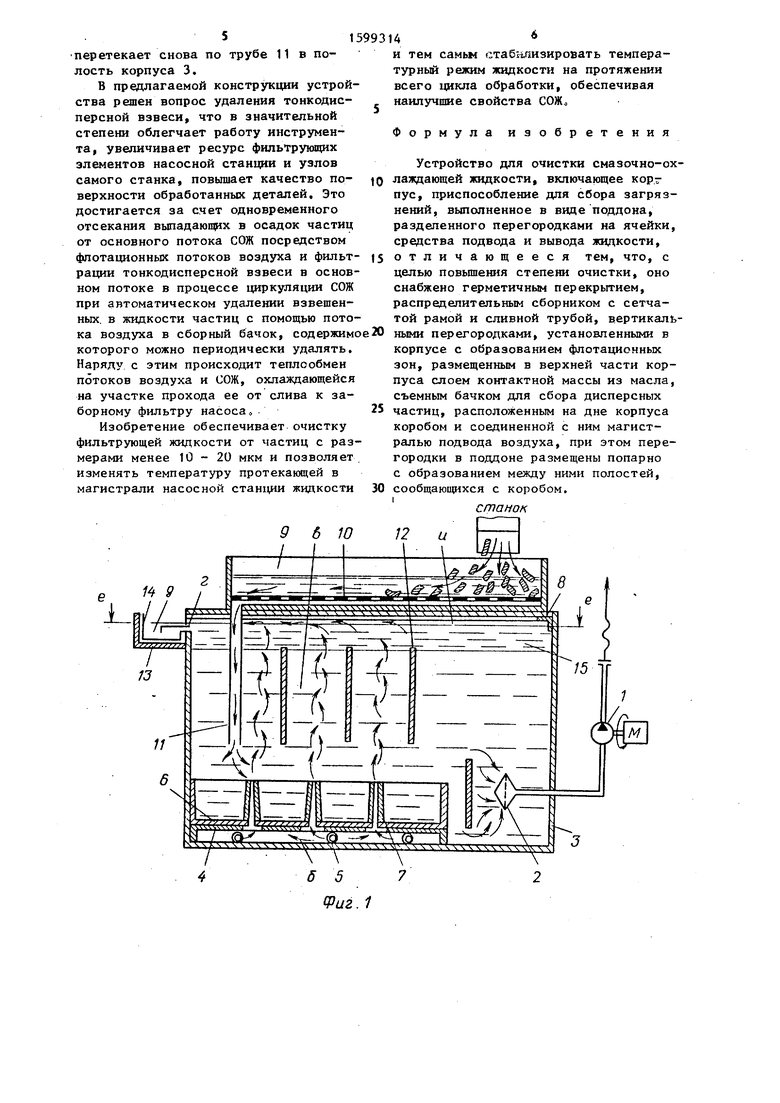

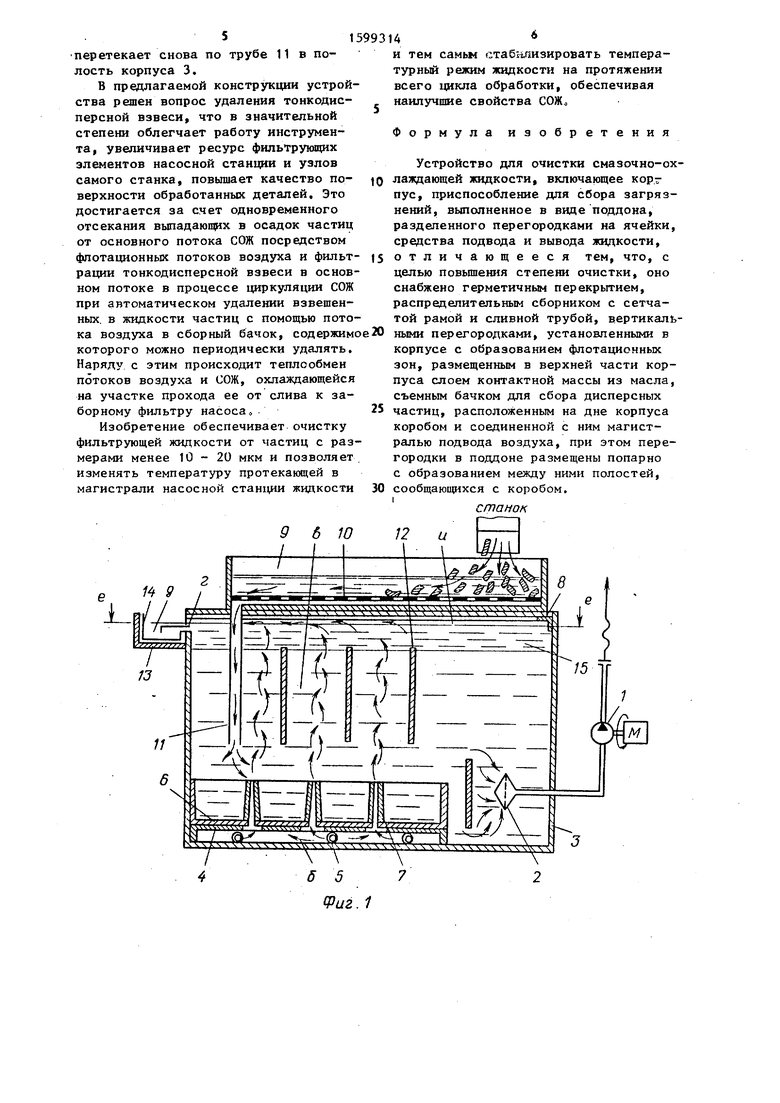

На фиг. 1 показано устройство для очистки смазочно-охлаждающей жидкости, продольный разрез; на фиг. 2 - приспособление для сбора загрязнений, вид сверху.

Устройство для очистки СОЖ содержит насосный блок 1, заборный фильтр 2, размещенный в нижней части корпуса

3, на дне корпуса 3 размещен короб 4, обеспечивающий распределение подводимого из магистрали 5 воздуха, и раз- мещенное на коробе 4 приспособление .для сбора и выгрузки осадка твёрдых частиц. Приспособление выполнено в виде поддона 6 с расположенными перпендикулярно к его дну перегородками 7, образующими за счет парного их расположения полости а в виде продольных щелей.

Внутренние полости а попарно расположенных перегородок 7 соединены посредством выполненных в коробе 4 и в поддоне 6 пазов с полостью б короба 4, которая соединена с магистралью

СП

ю

4

5 воздуха. На герметичной крышке 8 kopnyca 3 расположен стружкосбор- ifHK 9 с предварительно фильтрующей ЙОЖ от стружки, удаляемой из зоны5

резания инструмента, сетчатой рамой Юс В стружкосборнике 9 выполнен слив, отделенный от основной массы стружки и жидкости посредством трубы 11, выход которой расположен на уровне при- 10 спообления для сбора загрязнений.

В полости в корпуса 3 размещены съемные вертикальные перегородки 12. На кронштейне 13 размещен вне объема полости в съемный бачок 14 о В зоне егс15 размещения расположен выход г возду- ica и сообщения верхнего мениска е |утоя контактной массы 15 с полостью д гъемного бачка 14. При использовании на операциях СОЖ на водной основе в 20 качестве слоя контактной массы, кото- рьй расположен на уровне верхнего ме- |ниска е объема корпуса, можно исполь- зовать масла индустриальные общего {назначения..

I При этом их кинематическая вяз- JKOCTb достигает 17 - 27 (при 50 с), что выше по сравнению с приме- няемой жидкостью (СОЖ), у которой она Составляет в приготовленном виде мак- 3 :симальную величину до 5 - 10 при 5-10%-ном составе эмульсола Э-2(В) в водном растворе. Индустриальное масло iиспользуется по объему 5 - 10% от i общего объема СОЖ с Меаду крьш1кой 8 и 3 верхним мениском е технологической среды оставляют при заполнении корпуса 3 пространство и для прохода потока воздуха к выходу из бака

Устройство для очистки СОЖ рабо- тает следующим образом.

В период, когда насосный блок 1 не работает и магистраль 5 подвода под давлением воздуха перекрьп-а, частицы загрязнений выпадают в поддон 6с

перегородками, который установлен на коробе 4. Перед включением насосного блока 1 необходимо вначале включить магистраль 5 подвода воздуха под давлением. При поступлении воздуха под давлением в полость б, образованную непосредственно с помощью донной стенки корпуса 3 и короба 4, вытесняется жидкость (СОЖ), а затем воздух поступает во внутренние полости а попар- но расположенных перегородок 7 и далее через продольные щели пронизывает СОЖ, т.е. на участках приспособления для сбора загрязнений образуются вер05

тикально расположенные и ограниченные по сторонам флотационньми зонами объемы жидкости.

Во флотационных зонах, образованных перегородками 12, воздушным потоком в виде пузырьков происходит беспрепятственное удаление из СОЖ высокодисперсных частиц загрязнений, которые в связи с тем, что вязкость слоя контактной массы, размещенного на уровне верхнего мениска е заполненного корпуса, значительно больше, чем у основной применяемой СОЖ, высокодисперсные частицы задерживаются в верхнем ее слое. При этом они могут находиться в верхнем слое длительное времяо Одновременно идет процесс выхода воздуха из слоя контактной массы, который направляется через образованную с помощью крьш1ки 8 полость и (фиг. 1) к выходу воздуха г корпуса 3. Потоком воздуха увлекается в сторону выхода воздуха г и погранич- ньш слой контактной массы, содержащий дисперсные частицы. Затем поток воздуха перегоняет эти частицы в уста- новленньш на кронштейне 13 съемньй бачок 14, где в его полости д и осаждаются. В связи с тем, что скорость слоя контактной массы в зоне бачка 14 практически близка к нулю, частицы загрязнений концентрируются в полости д, а некоторая часть среды может переместиться в полость корпуса 3.

При включении насосного блока 1 и магистрали 5 подачи воздуха под давлением СОЖ циркулирует от выхода трубы 11 до заборного фильтра 2 насосного блока 1. При циркуляции СОЖ в объеме бака она постоянно пересекает флотационные зоны, с помощью которых и происходит ее очистка от дисперсны загрязнений, поступающих в верхнюю часть, и более крупных частиц, которые осаждаются на дно приспособления для сбора загрязнений.

При прохождении, потока воздуха толщины СОЖ, температура которой в процессе эксплуатации постепенно нарастает, он забирает часть тепла от СОЖ, что обеспечивает стабильньй температурный режим циркуляции СОЖ. Жидкость из зоны резания инструмента поступает через патрубок станка в стружкоприемник 9, в котором происходит посредством сетчатой рамы 10 разделение стружки и жидкости, а далее

9 6 10

/4 9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки смазочно-охлаждающей жидкости | 1984 |

|

SU1247239A1 |

| КАРТЕР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ СО ВСТРОЕННЫМИ ЭЛЕМЕНТАМИ ОЧИСТКИ МАСЛА | 2014 |

|

RU2554163C1 |

| Радиальный фильтр для очистки жидкостей | 1980 |

|

SU912211A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ФАЗ В ВОДОНЕФТЯНОЙ СМЕСИ - НАКЛОННЫЙ ОТСТОЙНИК | 2010 |

|

RU2465944C2 |

| Бак для смазочно-охлаждающих эмульсий | 1986 |

|

SU1406066A1 |

| Устройство для промывки глухих полостей изделий | 1990 |

|

SU1811916A1 |

| Установка для очистки жидкостей | 1983 |

|

SU1153996A1 |

| Устройство для накопления и очистки загрязненных жидкостей | 1990 |

|

SU1790428A3 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169059C2 |

Изобретение относится к машиностроению и может быть использовано для металлорежущих станков, на которых применяют насосные установки для подачи в зону резания инструмента смазочно-охлаждающей жидкости. Целью изобретения является повышение степени очистки. Устройство для очистки смазочно-охлаждающей жидкости к металлообрабатывающим станкам содержит корпус и приспособление с поддоном для сбора и выгрузки осадка твердых частиц. Корпус выполнен герметичным, в нижней его части размещены перпендикулярно дну попарно перегородки, внутренние полости которых соединены с магистралью подвода под давлением воздуха. В верхней части корпуса размещен слой контактной массы из масла, имеющий повышенную вязкость по сравнению с применяемой жидкостью. На этом же уровне размещен вне объема корпуса съемный бачок, в зоне которого расположен выход воздуха из верхней части корпуса. 2 ил.

(Риг. 1

J //

иг.2

| Бак для смазочно-охлаждающих эмульсий | 1975 |

|

SU579191A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-10-15—Публикация

1988-11-23—Подача