11

Из-обретение относится к пластической деформации сортовых профилей, полос и лент прокатной, волочением и экструдированием в валках.

Цель изобретения - повышение про- .изводительности за счет з еньшения трудоемкости радиальной установки рабочих валков и стабилизации уровня прокатки (волочения) путем синхронно го, идентичного по величине и противонаправленного перемещения рабочих валков, повышение точности настройки путем устранения влияния зазоров в устройствах радиальной установки вал ков и упрощение конструкции посредст вом уменьшения количества элементов устройства радиальной установкио

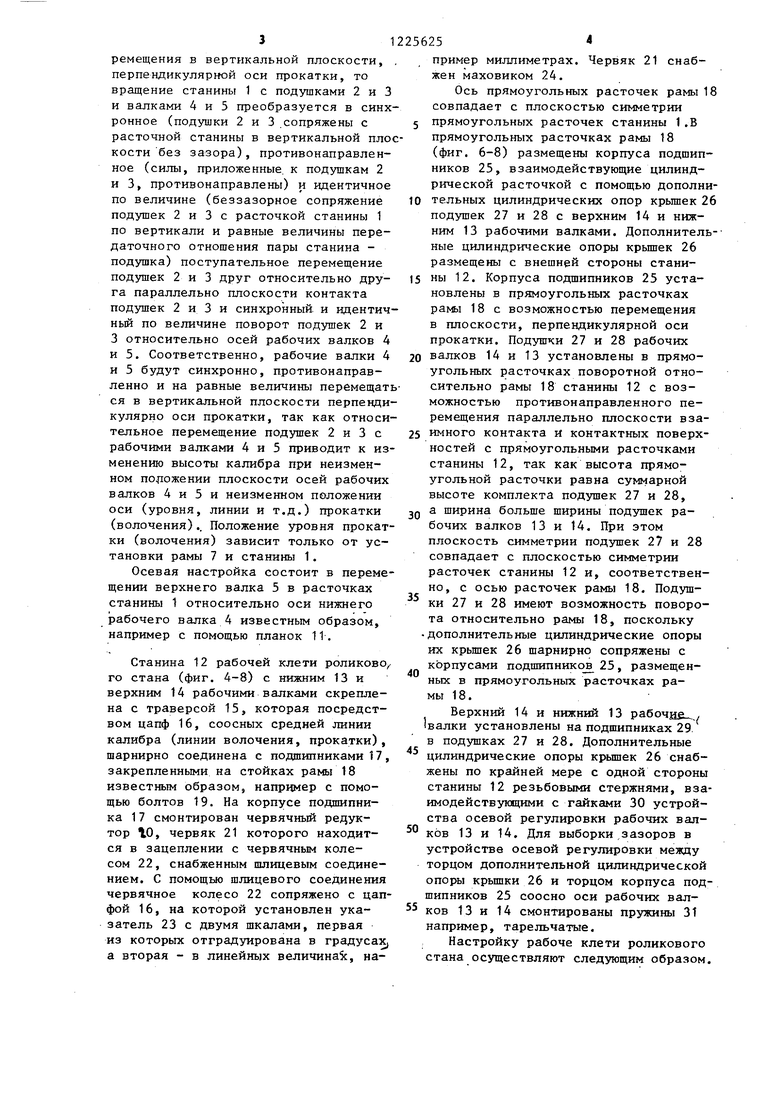

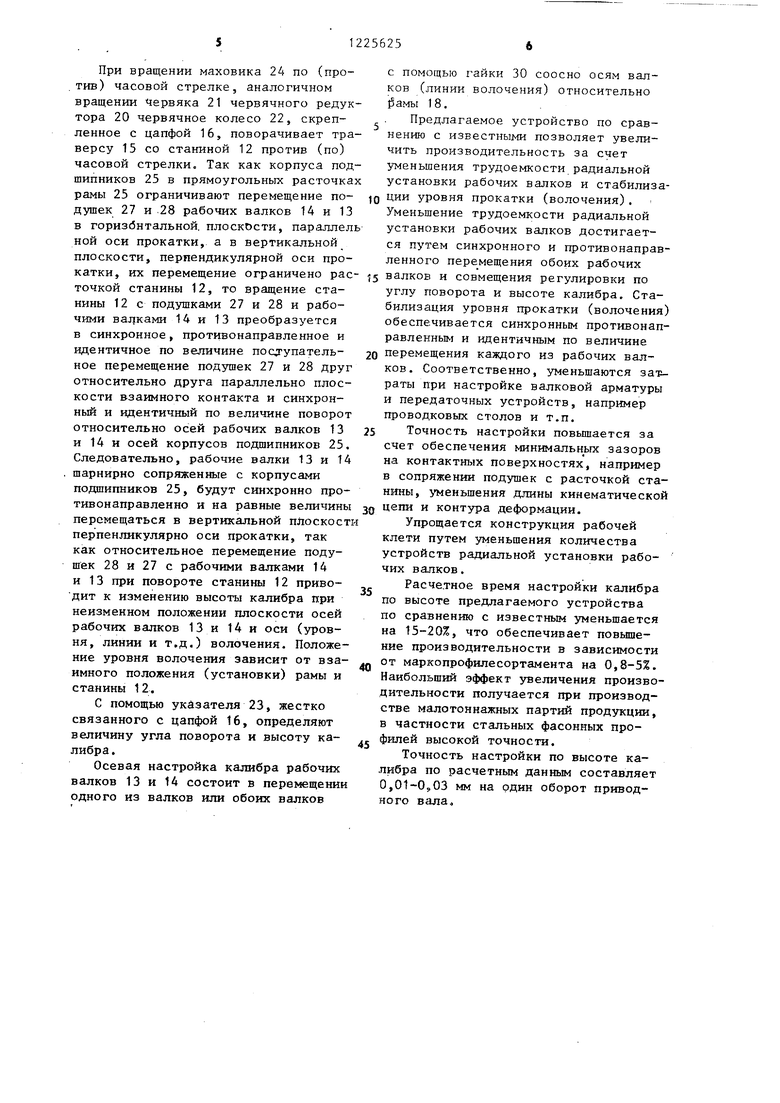

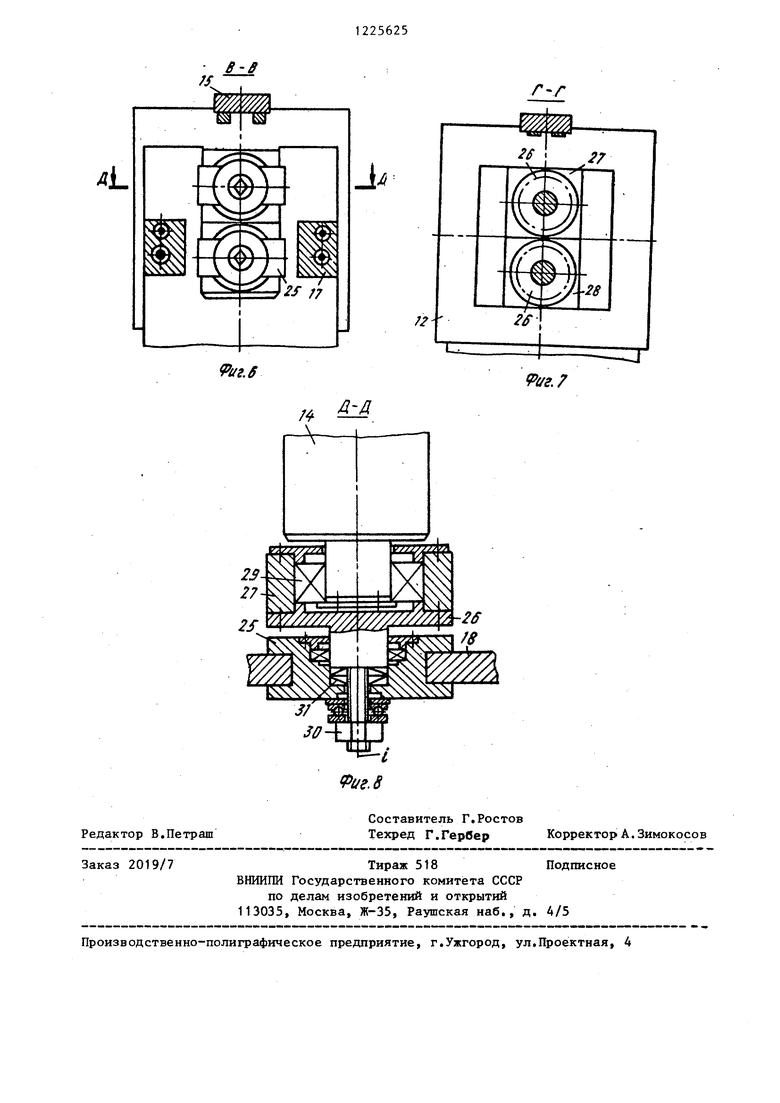

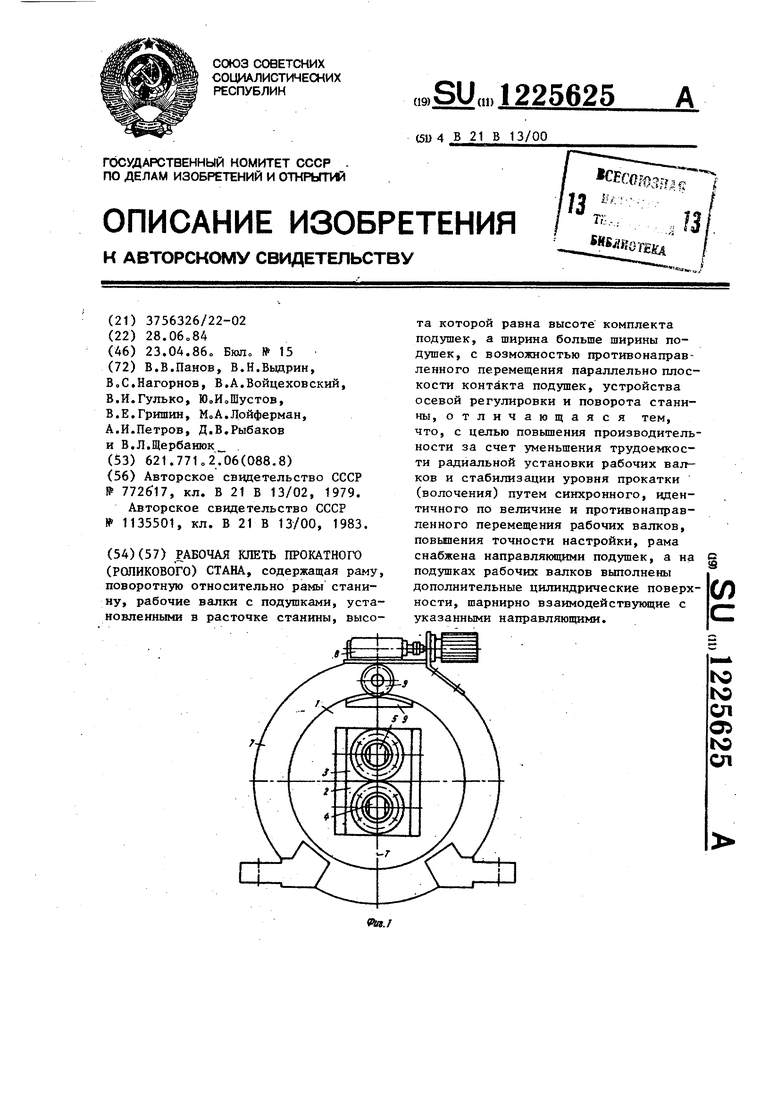

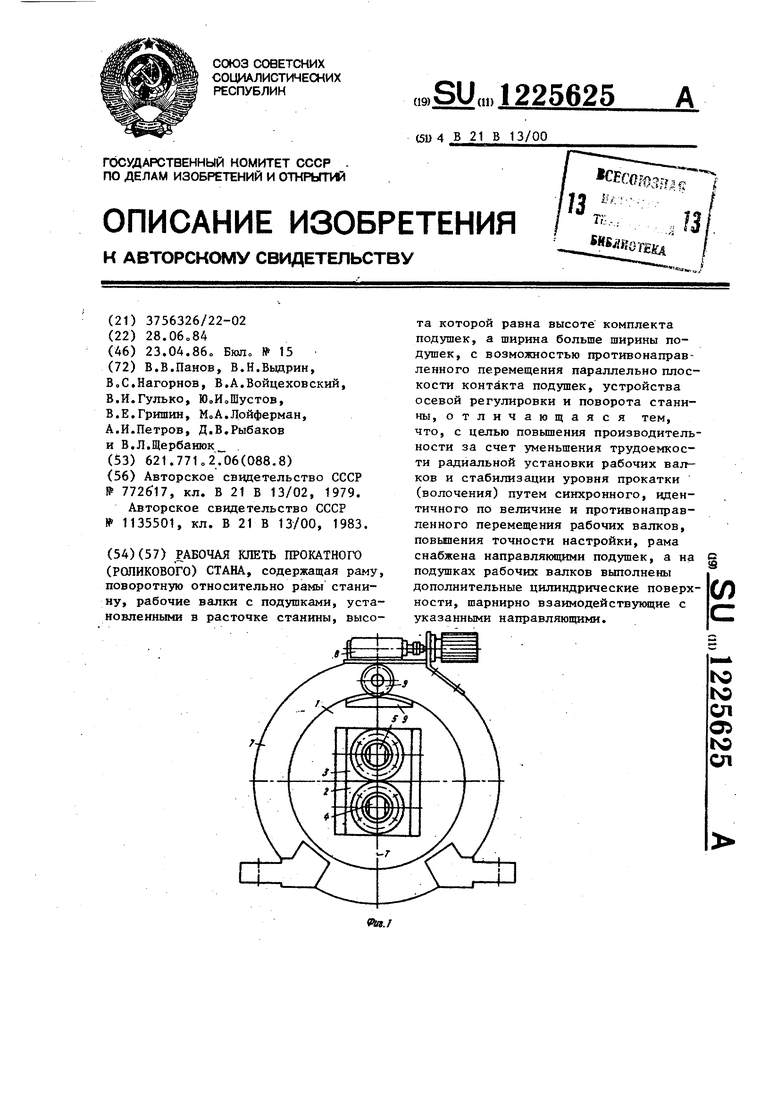

На фиго 1 приведена рабочая клеть прокатного стана, вид со стороны при вода на фиг 2 - то же, вид по оси прокатки, на фиг. 3 - разрез. А-А на фиго 2; на фиг. 4 - рабочая клеть ро ликового стана, вид спереди; на фиг. вид Б на фиг. 4, на фиг. 6 - разрез В-В на фиг. 4; на фиг. 7 - разрез Г- Г на фиг. 4i на фиг. 8 - разрез Д-Д на фиг. 6.

В цилиндрической станине 1 рабочей клети прокатного стана (фиг.1 - 3) выполнены прямоугольные расточки, в которых симметрично расточкам смонтированы подушки 2 и 3 нижнего 4 и верхнего 5 рабочих валков. Рабочие валки 4 и 5 установлены на подшипниках 6 в расточках подушек 2 и 3.Станина 1 размещ.ена в соосной цилиндрической расточке 7 с возможностью поворота относительно оси, лежащей в плоскости симметрии прямоуголь ной расточки станины. Высота прямоугольной расточки станины 1 равна суммарной высоте комплекта подушек 2 и 3, а ширина больше ширины подушек 2 и 3 рабочих валков 4 и 5. Контур деформации включает станину 1 и рабочие валки 4 и 5 с подушками 2 и 3 .

На раме 7 смон-тирован привод 8 устройства поворота станины 1, содержащий, например, зубчатую передачу. 9. Подушки 2 и 3 рабочих валков 4 и 5 сопрягаются с прямоугольными расточками (плоскостями) направ ляющих 10, скрепленных с рамой 7, с помощью дополнительных цилиндрических поверхностей с возможностью перемещения в плоскости, перпендикулярной оси прокатки и вращения относительно направляющих 10. Ось

К)

1:5

20

25

256252

расточек направляющих 10 совпадает

с плоскостью симметрии расточек станины 1 или, Что то же, с плоскостью рабочих валков .4 и 5. Подушки 2 и 3 рабочих валков 4 и 5 имеют возможность противонаправленного перемещения параллельно плоскости взаимного контакта и контактных поверхностей с расточками станины 1 и поворота относительно оси рабочих валков 3 и 4 при повороте станины 1, Нижний рабочий валок 4 жестко скреплен со станиной 1 в осевом направлении, а верхний 5 соединен со станиной 1 с возможностью осевого перемещения с помощью известных устройств осевой регулировки, например планок t1.

Таким образом, рабочие валки 4 и 5 сопрягаются с направляющими 10 рамы 7 с возможностью перемещения в осевом и радиальном направлениях - и вргццения относительно своих осей

(направляющих 10).. Подушки 2 и 3 ра- валков 4 и 5 имеют относительно станины 1 две степени свободы - перемещение в осевом направлении, противонаправленное перемещение ралле льно плоскости взаимного контакта и контактных с расточками станины 1 поверхностей, а так же могут вращаться совместно со станиной относительно рамы 7.

Настройка рабочей клети прокатного стана заключается в повороте ста35 НИНЫ 1 с подушками 2 и 3 рабочих валков 4 и 5 по (против) часовой стрелке с помощью зубчатого зацепления 9 и привода 8 соосно расточке рамы 7. При повороте станины 1 с подушками 2

и 3 рабочих валков 4 и 5 соосно расточке рамы 7 подушки 2 и 3 валков 4 и 5 своими дополнительными цилиндрическими поверхностями шарнирно взаимодействуют с плоскостями направляю щих 10 рамы 7. Вращение любой точки станины 1, в том числе рабочих валков 4 и 5 с подушками 2 и 3, можно рассматривать как одновременное поступательное перемещение точки в го50 ризонтапьной плоскости, параллельной оси прокатки и вертикальной плоскости, перпендикулярной оси прокатки. Так как направляющие 10 рамы 7 накла,цывают ограничение на перемеще55 ние подушками 2 и 3 рабочих валков 4 и 5 в горизонтальной плоскости, параллельной оси прокатки, а подушки 2 и 3 в станине 1 зафиксированы от пе30

ремещения в вертикальной плоскости, перпендикуляржэй оси прокатки, то вращение станины 1 с подушками 2 и 3 и валками 4 и 5 преобразуется в синхронное (подушки 2 и 3 сопряжены с расточной станины в вертикальной плоскости без зазора), противонаправленное (силы, приложенные, к подушкам 2 и 3, противонаправлены) и идентичное по величине (беззазорное сопряжение подушек 2 и 3 с расточкой станины 1 по вертикали и равные величины передаточного отношения пары станина - подушка) поступательное перемещение подушек 2 и 3 друг относительно друга параллельно плоскости контакта подушек 2 и 3 и синхронный и идентич- ньй по величине поворот подушек 2 и 3 относительно осей рабочих валков 4 и 5. Соответственно, рабочие валки 4 и 5 будут синхронно, противонаправленно и на равные величины перемещаться в вертикальной плоскости перпендикулярно оси прокатки, так как относительное перемещение подушек 2 и 3 с рабочими валками 4 и 5 приводит к изменению высоты калибра при неизменном потюжении плоскости осей рабочих валков 4 и 5 и неизменном положении оси (уровня, линии и т.д.) прокатки (волочения).. Положение уровня прокатки (волочения) зависит только от установки рамы 7 и станины 1.

Осевая настройка состоит в перемещении верхнего валка 5 в расточках станины 1 относительно оси нижнего рабочего валка 4 известным образом, например с помощью планок 11.

Станина 12 рабочей клети роликово го стана (фиг. 4-8) с нижним 13 и верхним 14 рабочими валками скреплена с траверсой 15, которая посредством цапф 16, соосных средней линии калибра (линии волочения, прокатки), шарнирно соединена с пода1ипниками 17, закрепленными на стойках рамы 18 известным образом, напр№1ер с помощью болтов 19. На корпусе подшипника 17 смонтирован червячный редуктор 0, червяк 21 которого находится в зацеплении с червячным колесом 22, снабженным щлицевым соединением. С помощью шлицевого соединения червячное колесо 22 сопряжено с цапфой 16, на которой установлен указатель 23 с двумя шкалами, первая из которых отградуирована в градусах, а вторая - в линейных величина5с, например миллиметрах. Червяк 21 снабжен маховиком 24.

Ось прямоугольных расточек рамы 18 совпадает с плоскостью симметрии

прямоугольных расточек станины 1.В прямоугольных расточках рамы 18 (фиг. 6-8) размещены корпуса подшипников 25, взаимодействующие цилиндрической расточкой с помощью дополнительных цилиндрических опор крьш1ек 26 подушек 27 и 28 с верхним 14 и нижним 13 рабочими валками. Дополнитель- ные цилиндрические опоры крьшгек 26 размещены с внешней стороны станины 12. Корпуса подшипников 25 установлены в прямоугольных расточках рамз 18 с возможностью перемещения в плоскости, перпендикулярной оси прокатки. Подушки 27 и 28 рабочих

0 валков 14 и 13 установлены в прямоугольных расточках поворотной относительно рамы 18 станины 12 с возможностью противонаправленного перемещения параллельно плоскости вза5 имного контакта и контактных поверхностей с прямоугольными расточками станины 12, так как высота прямоугольной расточки равна суммарной высоте комплекта подушек 27 и 28,

Q а ширина больше ширины подушек рабочих валков 13 и 14. При этом плоскость симметрии подушек 27 и 28 совпадает с плоскостью симметрии расточек станины 12 и, соответственно, с осью расточек рамы 18. Подушки 27 и 28 имеют возможность поворота относительно рамы 18, поскольку -дополнительные цилиндрические опоры их крьшек 26 шарнирно сопряжены с корпусами подшипников 25, размещенных в прямоугольных расточках рамы 18.

Верхний 14 и нижний 13 рабочие-./ валки установлены на подшипниках 29. в подушках 27 и 28. Дополнительные цилиндрические опоры крьш1ек 26 снабжены по крайней мере с одной стороны станины 12 резьбовыми стержнями, взаимодействующими с гайками 30 устройства осевой регулировки рабочих вал ков 13 и 14. Для выборки зазоров в устройстве осевой регулировки между торцом дополнительной цилиндрической опоры крьшки 26 и торцом корпуса подшипников 25 соосно оси рабочих вал5 ков 13 и 14 смонтированы пружины 31 например, тарельчатые.

Настройку рабоче клети роликового стана осуществляют следующим образом.

0

При вращении маховика 24 по (против) часовой стрелке, аналогичном вращении Червяка 21 червячного редуктора 20 червячное колесо 22, скреп- ленное с цапфой 16, поворачивает траверсу 15 со станиной 12 против (по) часовой стрелки. Так как корпуса подшипников 25 в прямоугольных расточка рамы 25 ограничивают перемещение по- душек 27 и 28 рабочих валков 14 и 13 в горизбнтальной. плоскости, параллел ной оси прокатки, а в вертикальной плоскости, перпендикулярной оси прокатки, их перемещение ограничено рас точкой станины 12, то вращение станины 12 с подушками 27 и 28 и рабочими валиками 14 и 13 преобразуется в синхронное, противонаправленное и идентичное по величине поступатель- ное перемещение подушек 27 и 28 друг относительно друга параллельно плоскости взаимного контакта и синхронный и идентичный по величине поворот относительно осей рабочих валков 13 и 14 и осей корпусов подшипников 25. Следовательно, рабочие валки 13 и 14 шарнирно сопряженные с корпусами подшипников 25, будут синхронно противонаправленно и на равные величины перемещаться в вертикальной плоскост перпенликулярно оси прокатки, так как относительное перемещение подушек 28 и 27 с рабочими валками 14 и 13 при повороте станины 12 приво- дит к изменению высоты калибра при неизменном положении плоскости осей рабочих валков 13 и 14 и оси (уровня, линии и т.д.) волочения. Положение уровня волочения зависит от вза- имного положения (установки) рамы и станины 12.

С помощью указателя 23, жестко связанного с цапфой 16, определяют величину угла поворота и высоту калибра.

Осевая настройка калибра рабочих валков 13 и 14 состоит в перемещении одного из валков или обоих валков

д ij 0 5 о

5

с помощью гайки 30 соосно осям валков (линии волочения) относительно 15амы 18.

Предлагаемое устройство по сравнению с известными позволяет увеличить производительность за счет меньшения трудоемкости радиальной установки рабочих валков и стабилизации уровня прокатки (волочения). Уменьшение трудоемкости радиальной установки рабочих валков достигается путем синхронного и противонаправленного перемещения обоих рабочих валков и совмещения регулировки по углу поворота и высоте калибра. Стабилизация уровня прокатки (волочения) обеспечивается синхронным противонаправленным и идентичным по величине перемещения каждого из рабочих валков. Соответственно, уменьшаются затраты при настройке валковой арматуры и передаточных устройств, например проводковых столов и т.п.

Точность настройки повьшается за счет обеспечения минимапьньгх зазоров на контактшз1х поверхностях, например в сопряжении подушек с расточкой станины, уменьшения длины кинематической цепи и контура деформации.

Упрощается конструкция рабочей клети путем уменьшения количества устройств радиальной установки рабочих вапков.

Расчетное время настройки калибра по высоте предлагаемого устройства по сравнению с известным уменьшается на 15-20%, что обеспечивает повьщ1е- нне производительности в зависимости от маркопрофилесортамента на 0,8-5%. Наибольший эффект увеличения производительности получается при производстве м шотоннажных партий продукции, в частности стальных фасонных профилей высокой точности.

Точность настройки по высоте калибра по расчетным данным составляет 0,01-0,,03 мм на один оборот приводного вала.

fO

+ I 4 I

;:

3

sA

//

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1359024A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1378962A2 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Прокатный стан | 1988 |

|

SU1600876A1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Узел валков рабочей клети для прокатки и волочения | 1987 |

|

SU1480907A1 |

| Роликовая клеть | 1983 |

|

SU1135517A1 |

/7-ffi/ ff

l j H ™ fi, /s

19

1Риг.6

г-г

72

Pf/S.

Фиг. 8

Редактор В.Петраш

Заказ 2019/7

Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель Г.Ростов

Техред Г.ГерберКорректор А. Зимокосов

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обжатия в валках | 1983 |

|

SU1135501A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-23—Публикация

1984-06-28—Подача