Изобретение относится к способу получения на основе растительного сырья связующих для литейного производства, используемых в составах жидких самотвердеющих смесей (ЖСС) для изготовления стержней и форм, отверждаемых в оснас ке.

Цель изобретения - улучшение качества связующего за счет повышения прочности литейных форм и стержней в сухом состояНИИ. а также расширение сырьевой базы для получения связующего.

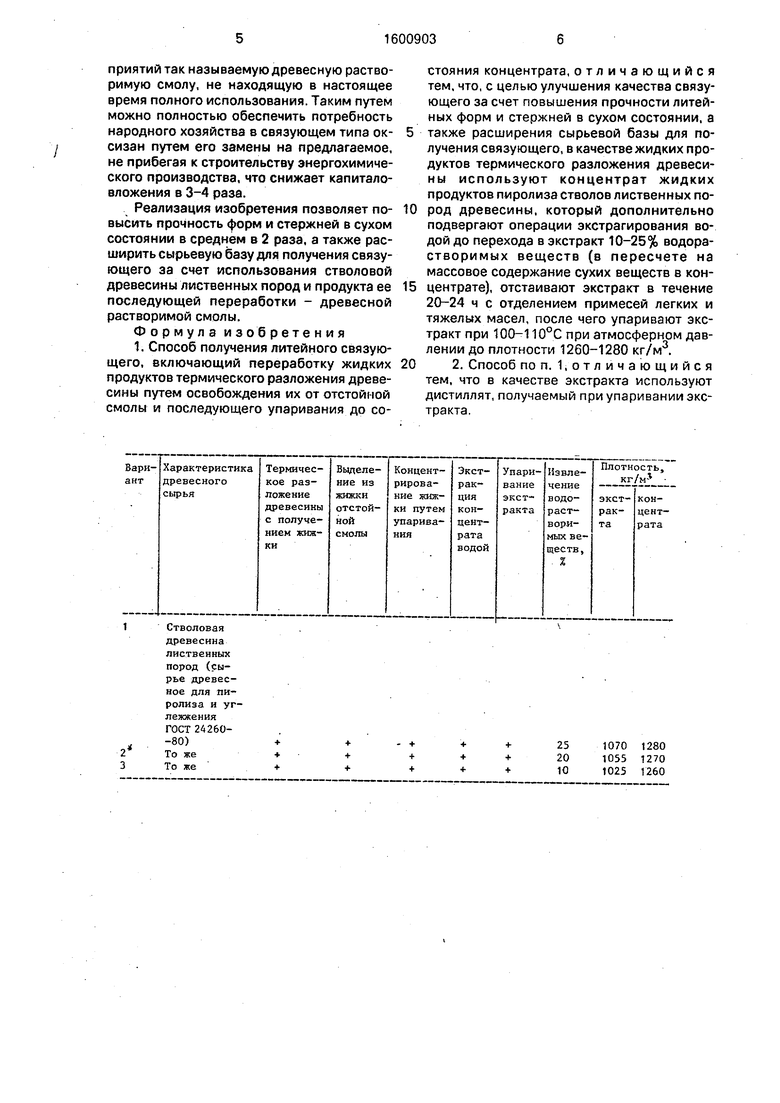

Жидкие продукты пиролиза древесины лиственных пород конденсируют, получая жижку, которую отстаивают для выделения отстойной древесной смолы. Освобожденную от отстоявшейся смолы жижку упаривают в трехкорпусном аппарате до массовой доли сухих веществ не менее 75% и плотности концентрата 1260-1280 кг/м.

Далее технологический процесс заклю -ает- ся в следующем. Из полученного концентрата извлекают водой 10-25% (от сухих веществ концентрата) водорастворимых компонентов. Требуемая степень извлечения достигается определенным временем и поверхностью контакта, а также соотношением концентрата и воды.

Водный экстракт выдерживают в течение 20-24 ч для отстаивания примесей легких и тяжелых масел, а затем упаривают до плотности 1260-1280 кг/м при 100-110°С и атмосферном давлении. Это обеспечивает повышение механической прочности технологических образцов смесей, характеризующих качество связующего, и позволяет использовать в качестве исходного сырья стволовую древесину лиственных пород.

С целью осуществления безотходной технологии в качестве экстрагента используют водный дистиллят от упаривания экстракта. Дистиллят используется 5-10 раз с целью повышения его кислотности до 3-5%, а затем смешивается с обессмоленной жиж- кой и перерабатывается по существующей на лесохимических предприятиях технологии.

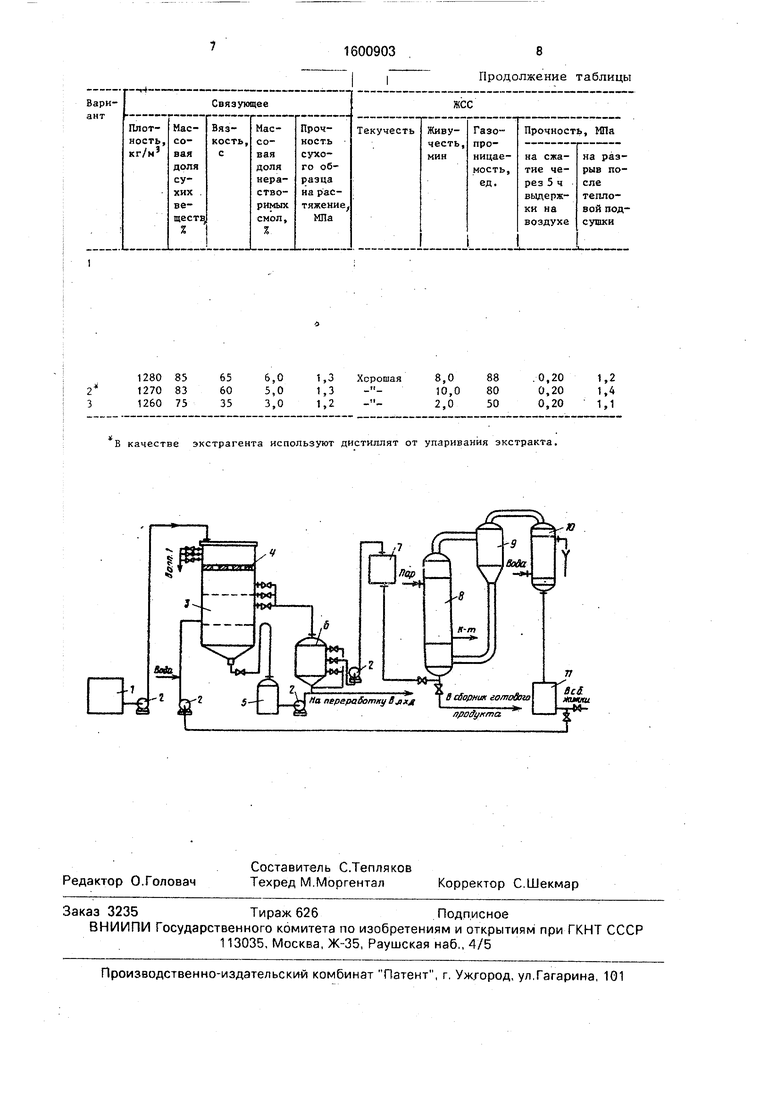

На чертеже показана принципиальная схема процесса получения литейного связующего по предлагаемому способу.

Концентрат растворимой смолы плотностью 1260-1280 кг/м из сборника 1 насосом 2 подают в экстрактор 3, куда противотоком поступает вода (или водный дистиллят от стадии упарки экстракта). Массовое соотношение концентрат - экстра- гент 1:1-1:1,5. При прохождении концентрата смолы тонкими струйками (фильера диаметром 5 мм) через слой воды 0,35-0,45 м (время контакта 5-10 с) и температуре 15-25°С происходит извлечение из смолы наиболее легкорастворимых в воде продуктов. Экстракт этих продуктов с плотностью 1050-1070 кг/м поступает через фильтр 4 и сборник 5 в отстойник б, где происходит отстаивание от примесей увлеченной нерастворимой смолы: тяжелой (внизу отстойника) и легкой (в верхней части отстойника). Отстаивание происходит в течение 24 ч. Отстоявшийся водный экстракт подается через сборник 7 в вертикальный трубчатый испаритель 8, где упаривается до плотности 1260-1280 кг/мДистиллят через сепаратор 9 и конденсатор-холодильник 10 поступает в приемник 11 конденсата и после разбавления технической водой подают на экстракцию.

Из фильтра 4 промытый концентрат (ра- финат) подают в сборник В, соединяют с тяжелой и легкой смолой (маслами) из отстойника 6 и направляют на переработку (по известным направлениям).

С промышленного трехкорпусного аппарата отбирают 12,5 кг концентрата рас- творимой смолы, полученного упариванием отстоявшейся жижки. Жижку получают пиролизом стволовой древесины лиственных пород в вертикальной непрерывнодейству- ющей реторте. Концентрат имеет плотность 0 1276 кг/м , массовая доля в нем сухих веществ 87%, нерастворимых в воде смол 40%.

Концентрат непрерывно тонкой струйкой с расходом 2,5 кг/ч подают в верхнюю 5 часть экстрактора диаметром 30 мм, заполненного водой. Высота слоя воды в экстракторе 400 мм. В низ экстрактора непрерывно подают воду с расходом 2,5 кг/ч. Температура жидкостей в экстракторе 22°С. Сверху 0 экстрактора непрерывно отбирают экстракт, снизу промытый концентрат. Получают 14,4 кг водного экстракта с плотностью 1060 кг/м и 10 кг промытого концентрата с массовой долей воды 24%. 5 Экстракт выдерживают в течение 20 ч для отстаивания легких и тяжелых масел. Получают 13,5 кг отстойного экстракта плотностью 1060 кг/м, содержащего 2,5 кг сухих веществ (23% от сухих веществ 0 концентрата), который упаривают при 101- 105°С и атмосферном давлении до плотности 1270кг/м .ПолучаютЗ,1 кг литейного связующего следующего качества:

Массовая доля, %: 5 сухих веществ81

нерастворимых смол3

Предел прочности при

растяжении высушенных

образцов, МПа1,3

0 ЖСС имеют следующий состав, мас.ч: песок кварцевый 90-92; портландцемент 8- 10; предлагаемое связующее 3,9; лигносуль- фонаты технические 3,9; контакт Петрова 0,3; 5Свойства ЖСС:

ТекучестьХорошая

Живучесть, мин10

Влажность, %5,0

Газол роницаемость 0 сухой пробы, ед.88

Прочность на сжатие

через 5 ч. МПа0,24

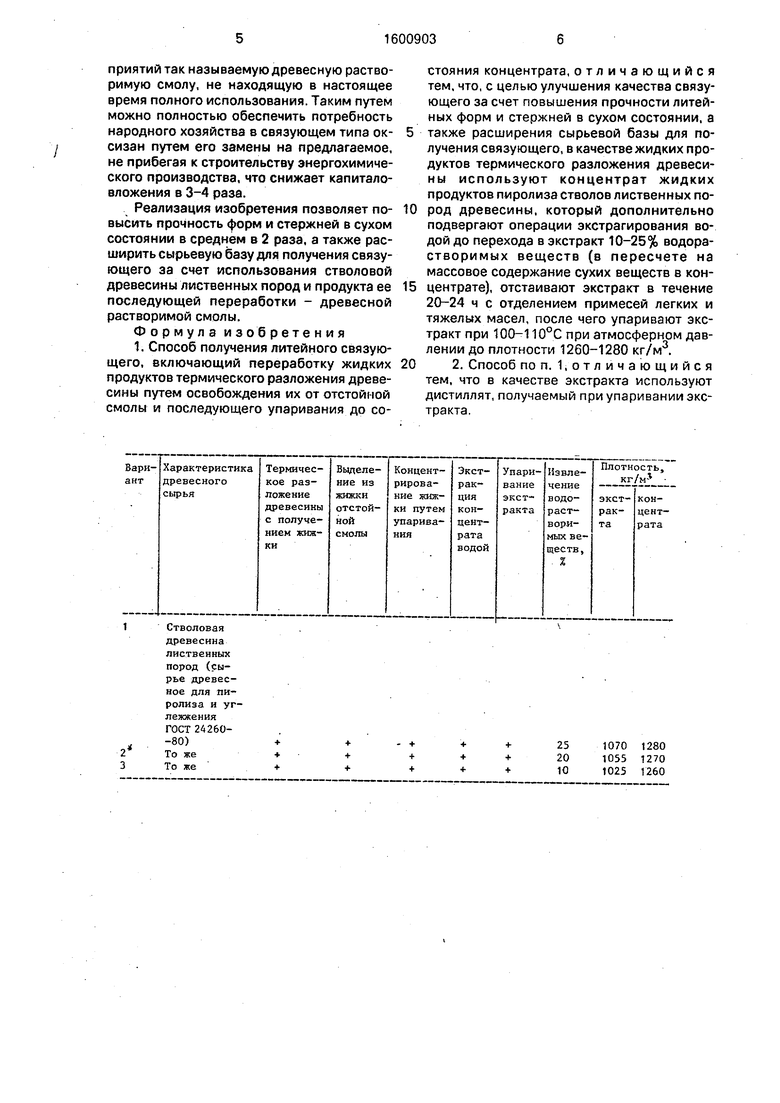

Прочность сухого .образца на разрыв, МПа1,1 5 Результаты исследований представлены в таблице.

В предлагаемом способе можно использовать древесину лиственных пород и в том числе получаемую на ее основе в действующих производствах лесохимических предприятии так называемую древесную растворимую смолу, не находящую в настоящее время полного использования. Таким путем можно полностью обеспечить потребность народного хозяйства в связующем типа ок- сизан путем его замены на предлагаемое, не прибегая к строительству энергохимического производства, что снижает капиталовложения в 3-4 раза.

Реализация изобретения позволяет повысить прочность форм и стержней в сухом состоянии в среднем в 2 раза, а также расширить сырьевую базу для получения связующего за счет использования стволовой древесины лиственных пород и продукта ее последующей переработки - древесной растворимой смолы.

Формула изобретения 1. Способ получения литейного связующего, включающий переработку жидких продуктов термического разложения древесины путем освобождения их от отстойной смолы и последующего упаривания до состояния концентрата, отличающийся тем, что, с целью улучшения качества связующего за счет повышения прочности литейных форм и стержней в сухом состоянии, а

также расширения сырьевой базы для получения связующего, в качестве жидких продуктов термического разложения древесины используют концентрат жидких продуктов п4 ролиза стволов лиственных пород древесины, который дополнительно подвергают операции экстрагирования водой до перехода в экстракт 10-25% водорастворимых веществ (в пересчете на массовое содержание сухих веществ в концентрате), отстаивают экстракт в течение 20-24 ч с отделением примесей легких и тяжелых масел, после чего упаривают экстракт при 100-110°С при атмосферном давлении до плотности 1260-1280 кг/м.

2. Способ по п. 1,отличающийся тем, что в качестве экстракта используют дистиллят, получаемый при упаривании экстракта.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дегидратационной смолы на основе полисахаридов растительного сырья | 2022 |

|

RU2817595C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 2007 |

|

RU2330677C1 |

| Способ переработки растительного сырья | 2023 |

|

RU2812565C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАТИВНОЙ ФОРМЫ ДИГИДРОКВЕРЦЕТИНА | 2008 |

|

RU2372095C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ, СПОСОБ ВЫДЕЛЕНИЯ БИОФЛАВОНОИДОВ И СПОСОБ ВЫДЕЛЕНИЯ АРАБИНОГАЛАКТАНА, ПОЛУЧЕННЫХ В ПРОЦЕССЕ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ | 2003 |

|

RU2228943C1 |

| Способ получения связующего | 1979 |

|

SU784322A1 |

| Способ переработки жижки | 1985 |

|

SU1337394A1 |

| Способ получения фурфурольной смолы на основе гемицеллюлоз растительного сырья для склеивания древесных материалов | 2019 |

|

RU2723875C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2013 |

|

RU2547107C1 |

| Способ выделения уксусной кислоты | 1977 |

|

SU734188A1 |

Изобретение относится к литейному производству, а именно к способам получения связующих для изготовления литейных форм и стержней. Цель изобретения - улучшение качества связующего за счет повышения прочности форм и стержней в сухом состоянии, а также расширение сырьевой базы для получения связующего. Согласно способу по изобретению, предусматривающему переработку жидких продуктов термического разложения древесины путем освобождения их от отстойной смолы и последующего упаривания до состояния концентрата, в качестве жидких продуктов термического разложения древесины используют концентрат жидких продуктов пиролиза стволовой древесины лиственных пород, который дополнительно подвергают операции экстрагирования водой до перехода в экстракт 10-25% водорастворимых веществ /в пересчете на массовое содержание сухих веществ в концентрате/, отстаивают экстракт в течение 20-24 ч с отделением примесей легких и тяжелых масел, после чего упаривают экстракт при 100-110°С при атмосферном давлении до плотности 1260-1280 кг/м3. В качестве экстракта возможно использование дистиллята, полученного при упаривании экстракта. Способ позволяет повысить прочность форм и стержней в сухом состоянии в среднем в 2 раза, а также расширить сырьевую базу для получения связующего за счет использования стволовой древесины лиственных пород и продукта ее последующей переработки - древесной растворимой смолы. 1 з.п.ф-лы, 1 табл., 1 ил.

85 83 75

65 60 35

6,0 5,0 3,0

1,3 Хорошая

1,3

1,2

В качестве экстрагента используют дистиллят от упаривания экстракта.

88 80 50

.0,20 0,20 0,20

1,2

Ю

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 0 |

|

SU336077A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Выродов В.А | |||

| и др | |||

| Технология лесохимических производств | |||

| - М.: Лесная промышленность | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

| Питательное приспособление к трепальной машине для лубовых растений | 1923 |

|

SU343A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-12—Подача