Изобретение относится к порошковой металлургии, в частности к способу обработки распыленного металлического порошка.

Цель изобретения - повышение прочности прессовки.

Способ осуществляют следующим образом.

Распыленный металлический порошок нагревают на воздухе при температуре 0,45 - 0,6 Тпл до степени окисления 0,74 - 0,96, дробят, подвергают размолу, восстановительному отжигу, рассеву и прессованию.

При окислении порошка с поверхности частиц происходит образование оксидного слоя, направленного вглубь частиц. Выбор .указанного интервала степени окисления обусловлен следующим. При степени окисления менее 0,74 остаточное содержание металлической фазы такое, что при последующем дроблении в порошке остаются крупные сферические частицы металла, которые в дальнейшем препятствуют достижению повышенной прочности прессовок.

При степени окисления более 0.96 в порошке значительно снижается доля металлической фазы. Поскольку остаточная металлическая фаза является центром кристаллизации при последующем восстановлении окисленного порошка, что окисление порошка до степени более 0,96 является нежелательным, так как это ухудшает параметры последующего восстановительного отжига.

При температуре ниже 0,45 Тпл окисление до требуемой степени осуществляется длительное время, П)и температурах выше 0,6 Тпл в процессе окисления происходит спекание окисляемых частиц, что замедляет окисление в связи с диффузионными затруднениями.

Os

о о ю

ю

ч

В результате восстановления происходит рафинирование порошка от кислорода. Этот способ позволяет получгить порошки различных металлов: железа и легковосстановимых цветных металлов.

П р и м е р 1. Катодную медь выплавляют в п ечи при 1300°С распыляют струей возду- ; ха при диаметре струи расплава 6 мм, дав- лении воздуха 0.4 МПа, охлаждают в воде и I сушат. После сушки порошок рассеивают на фракции. Фракции порошка подвергают ; окислению в муфельной печи при 550 С i (0,5 Тпл) в течение 50 мин, при этом содер- ; жание кислорода в порошке повышается и ; порошок становится хрупким. Осуществляют размол порошка в шаровой мельнице до ; крупности менее 0,16 мм. При размоле формируются частицы осколочной формы, кото- ; рые подвергают восстановлению в токе водорода при 600°С в течение 60 мин. Спек : после восстановления размалывают и рас- сеивают на фракции.

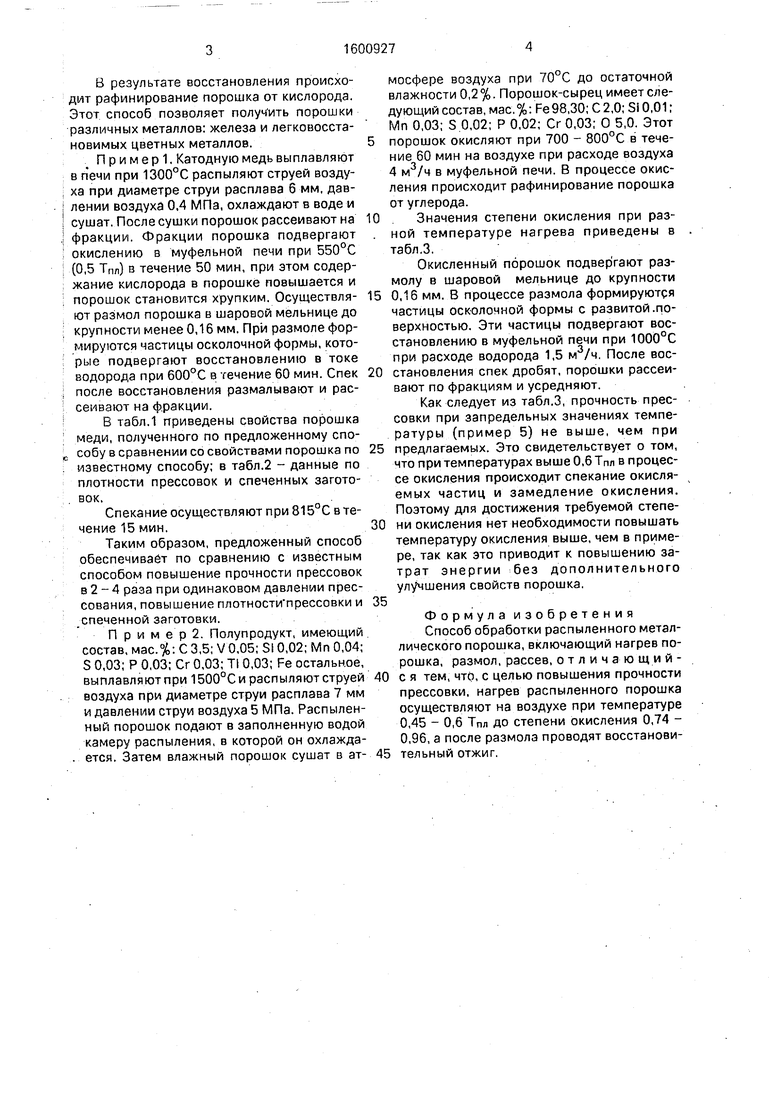

iВ табл.1 приведены свойства порошка

меди, полученного по предложенному способу в сравнении со свойствами порошка по Г известному способу; в табл.2 - данные по плотности прессовок и спеченных загото- I. вок.

Спекание осуществляют при 815°С в течение 15 мин.

Таким образом, предложенный способ обеспечивает по сравнению с известным способом повышение прочности прессовок в 2 - 4 раза при одинаковом давлении прессования, повышение плотности прессовки и спеченной заготовки.

П р и м е р 2. Полупродукт, имеющий состав, мас.%: С 3,5; V 0,05; S 0,02; Мп 0,04; S 0,03; Р 0,03; Сг 0,03; Т10,03; Fe остальное, выплавляют при 1500°С и распыляют струей воздуха при диаметре струи расплава 7 мм и давлении струи воздуха 5 МПа. Распыленный порошок подают в заполненную водой камеру распыления, в которой он охлажда- . ется. Затем влажный порошок сушат в ат

мосфере воздуха при 70°С до остаточной влажности 0,2%. Порошок-сырец имеет следующий состав, мас.%: Fe 98,30; С 2,0; Si 0,01; Мп 0,03; S 0,02; Р 0,02; Сг 0,03; О 5,0. Этот порошок окисляют при 700 - 800°С в течение 60 мин на воздухе при расходе воздуха 4 в муфельной печи. В процессе окисления происходит рафинирование порошка от углерода.

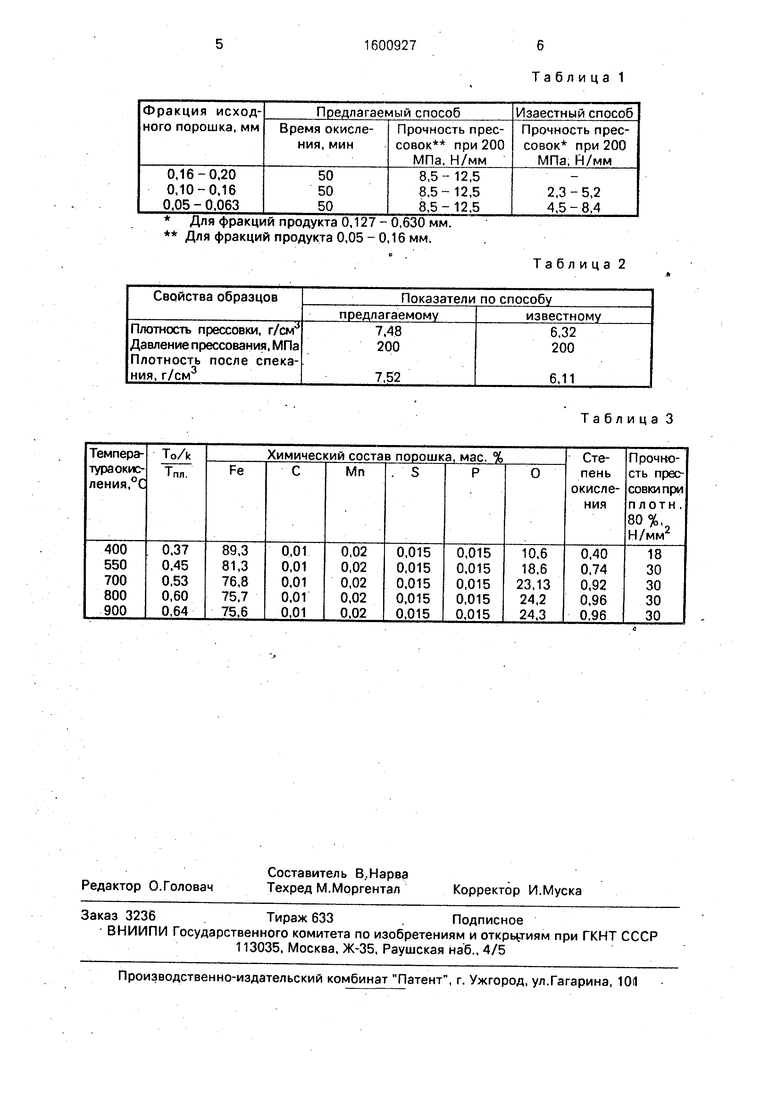

0 Значения степени окисления при разной температуре нагрева приведены в табл.3.

Окисленный порошок подвергают размолу в шаровой мельнице до крупности 5 0,16 мм. В процессе размола формируются частицы осколочной формы с развитой .поверхностью. Эти частицы подвергают восстановлению в муфельной печи при 1000°С при расходе водорода 1,5 м /ч. После вос- 0 становления спек дробят, порошки рассеивают по фракциям и усредняют.

Как следует из табл.3, прочность прессовки при запредельных значениях температуры (пример 5) не выше, чем при 5 предлагаемых. Это свидетельствует о том, что при температурах выше 0,6 Тпл в процессе окисления происходит спекание окисляемых частиц и замедление окисления. Поэтому для достижения требуемой степе- 0 ни окисления нет необходимости повышать температуру окисления выше, чем в примере, так как это приводит к повышению затрат энергии без дополнительного улучшения свойств порошка.

35

Формула изобретения

Способ обработки распыленного металлического порошка, включающий нагрев порошка, размол, рассев, отличающий40 с я тем, что, с целью повышения прочности прессовки, нагрев распыленного порошка осуществляют на воздухе при температуре 0,45 - 0,6 Тпл до степени окисления 0,74 - 0,96, а после размола проводят восстанови45 тельный отжиг.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ ПЛАТИНЫ | 1991 |

|

RU2017584C1 |

| Способ получения изделий из чугунной стружки | 1989 |

|

SU1668448A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171149C1 |

| ГРАНУЛЫ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2320730C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО МЕТАЛЛА И ПРЕССОВКА, СОДЕРЖАЩАЯ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2004 |

|

RU2303071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2303300C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

Изобретение относится к порошковой металлургии, в частности к способу обработки распыленного металлического порошка. Целью изобретения является повышение прочности прессовки. Распыленный металлический порошок нагревают на воздухе при (0,45-0,6)Тпл. до степени окисления 0,74-0,96, дробят, подвергают размолу, восстановительному отжигу, рассеву, прессованию. Способ обеспечивает повышение прочности прессовки в 2-4 раза за счет изменения формы частиц порошка. 3 табл.

Таблица 2

Таблица 3

| Гуляев И.А | |||

| и др | |||

| Производство железных порошков и области их применения.об- зорная информация | |||

| Вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-10-23—Публикация

1988-05-29—Подача