Изобретение относится к порошковой металлургии и может быть использовано при получении изделий из чугунных струж- ковых отходов.

Цель изобретения - повышение прочности спеченных изделий и упрощение технологического процесса.

Способ получения изделий из чугунной стружки заключается в размоле стружки, ее окислении на воздухе при 600-650°С, дальнейшем прессовании до остаточной пористости 30-40%. восстановительно-обезуглероживающем отжиге в нейтральной атмосфере и спекании.

Чугунную стружку размалывают до фракции (-0,21+0,005) мм, окисляют на воздухе при 600-650°С в течение 8-10 мин до содержания кислорода 2-4%. прессуют окисленный порошок при давлении 300-700

МПа, остаточная пористость прессовок равна 30-40%. Восстановительно-обезуглероживающий отжиг проводят при 1100-1200°С в нейтральной атмосфере в течение 40 мин. затем спекают заготовки в течение 30 мин при 1150-1200°С.

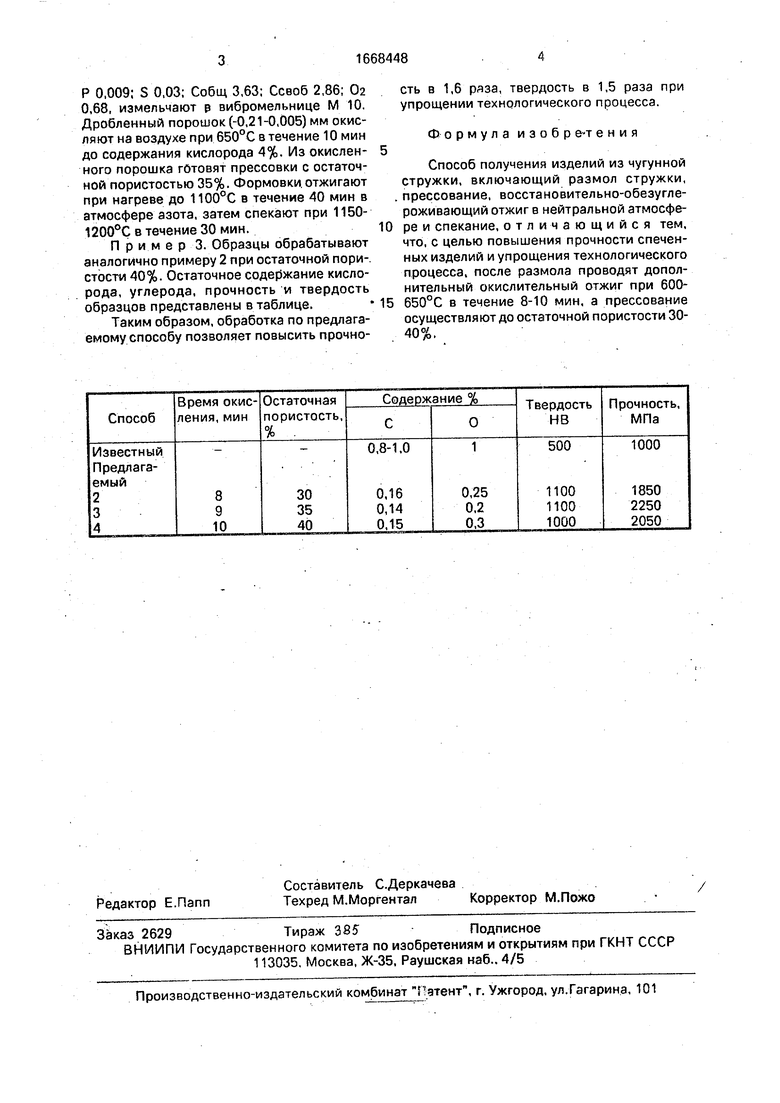

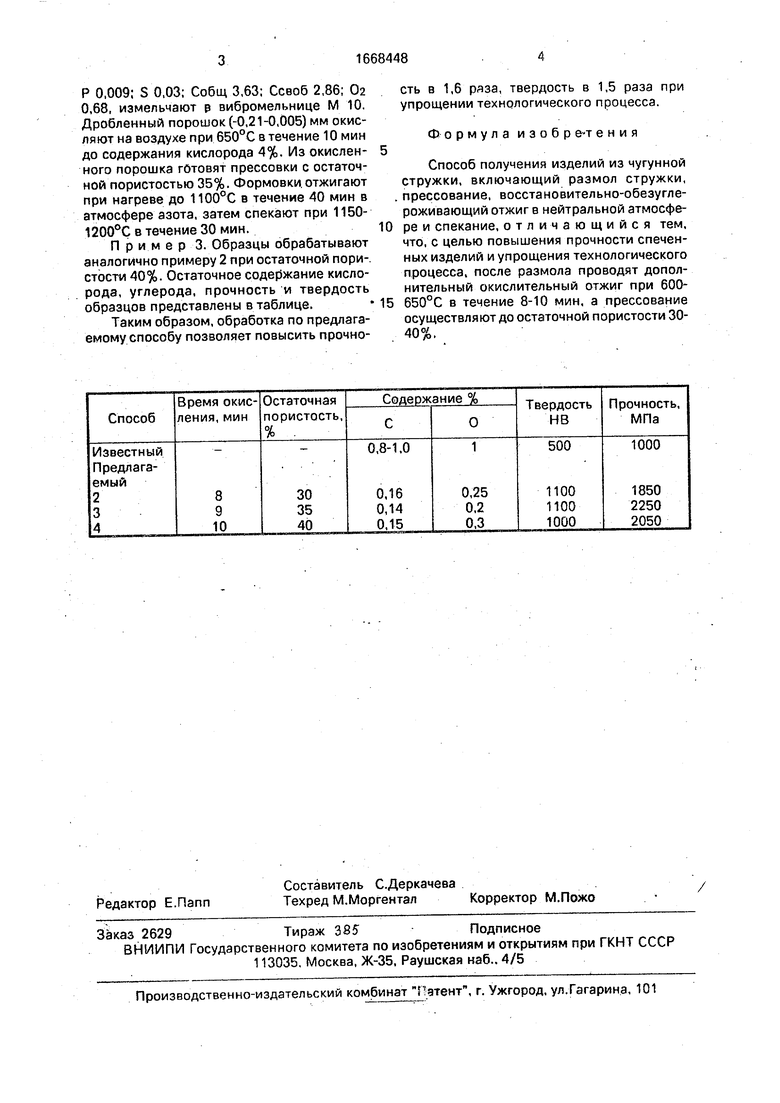

Пример 1. Исходную стружку серого чугуна, содержащую, мас.%: SI 2,5; Мп 0,52; Р 0,09; S 0,03; Собщ 3,63; Ссвоб 2,86; 02 0,68%, измельчают в вибромельнице М10. Дробленный порошок (-0,21 +0,005) мм окисляют на воздухе при 600°С в течение 8 мин до содержания кислорода 3,5%. Из окисленного порошка готовят прессовки с остаточной пористостью 30%. Формовки отжигают при нагреве до 1100 С в течение 40 мин в атмосфере азота, затем спекают при 1150- 1200°С в течение 30 мин.

Пример 2. Исходную стружку серого чугуна, содержащую, мас.%: Si 2,5; Мп 0,52;

о

00

00

Р 0,009; S 0,03; Собщ 3,63; Ссвоб 2,86; Оа 0,68, измельчают р вибромельнице М 10. Дробленный порошок (-0,21-0,005) мм окисляют на воздухе при 650°С в течение 10 мин до содержания кислорода 4%. Из окисленного порошка готовят прессовки с остаточной пористостью 35%. Формовки отжигают при нагреве до 1100°С в течение 40 мин в атмосфере азота, затем спекают при 1150- 1200°С в течение 30 мин.

Пример 3. Образцы обрабатывают аналогично примеру 2 при остаточной пористости 40%. Остаточное содержание кислорода, углерода, прочность и твердость образцов представлены в таблице.

Таким образом, обработка по предлагаемому способу позволяет повысить прочно0

5

сть в 1,6 раза, твердость в 1,5 раза при упрощении технологического процесса.

Формула изобретения

Способ получения изделий из чугунной стружки, включающий размол стружки, прессование, восстановительно-обезуглероживающий отжиг в нейтральной атмосфере и спекание, отличающийся тем, что, с целью повышения прочности спеченных изделий и упрощения технологического процесса, после размола проводят дополнительный окислительный отжиг при 600- 650°С в течение 8-10 мин, а прессование осуществляют до остаточной пористости 30- 40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий из ковара | 1982 |

|

SU1038066A1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТОГО ДЕМПФИРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2279950C1 |

| Способ получения пористых изделий из быстрозакаленных порошков титана и его сплавов | 2016 |

|

RU2641592C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ОПТИЧЕСКАЯ КЕРАМИКА | 2014 |

|

RU2559974C1 |

| Способ изготовления твердосплавных гранул | 2016 |

|

RU2636774C1 |

Изобретение относится к порошковой металлургии и может быть использовано при получении изделий из чугунных стружковых отходов. Цель изобретения - повышение прочности спеченных изделий и упрощение технологического процесса. Способ включает размол стружки, окислительный отжиг порошка, прессование, восстановительно-обезуглероживающий отжиг в нейтральной атмосфере, затем дальнейшую выдержку - спекание. Окислительный отжиг проводят при 600 - 650°С в течение 8 - 10 мин. Остаточная пористость при прессовании 30 - 40%. 1 табл.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1989-02-12—Подача