Изобретение относится к порошковой металлургии, в частности к способам получения керамических пористых материалов, и может быть использовано для получения носителей катализатора и адсорбентов.

Цель изобретения - повышение прочности керамических изделий.

Сущность способа заключается в следующем.

Порошок алюминия загружают в форму, подвергают окислению водяным паром при температуре 140-170 С в течение 3-5 ч и отжигают на воздухе при температуре 620- 660°С в течение 0,5-1 ч. В процессе окисления в среде водяного пара на поверхности алюминия образуется слой гидрооксида алюминия,, с увеличением толщины которого процесс окисления порошка замедляется и прочность изделия практически не возрастает после 5-10 ч непрерывно окисления.

Последующий отжиг на воздухе при температуре 620--660°С сопровождается удалением водорода, превращением бемита в оксид алюминия у -модификации и незначительным увеличением прочности материала. Поскольку плотность у -АЬОз на 6-8% выше плотности гидрооксида алюминия, то в процессе превращения обьем поверхностной пленки на частицах порошка и, следовательно, ее пло1дадь уменьшаются, что приводит к обнажению участков металла. Эти участки практически мгновенно окисляются, однако толщина образующейся на них оксидной пленки значительно MeHbuje толщины пленки, сформировавшейся при обработке порошка водяным паром. При повторном окислении водяным паром пленка оксида на этихучсЭстках гидратируется и процесс окисления активируется. Через 5-8 ч окисление практически прекращается вследствие обО.

о о о

со о

разования толстой пленки бемита. Последующий отжиг на воздухе при 620-6бО С снова позволяет активировать процесс окисления алюминия водяным паром. После 5 циклов алюминий практически полностью превращается в оксид у-мо- дификации.

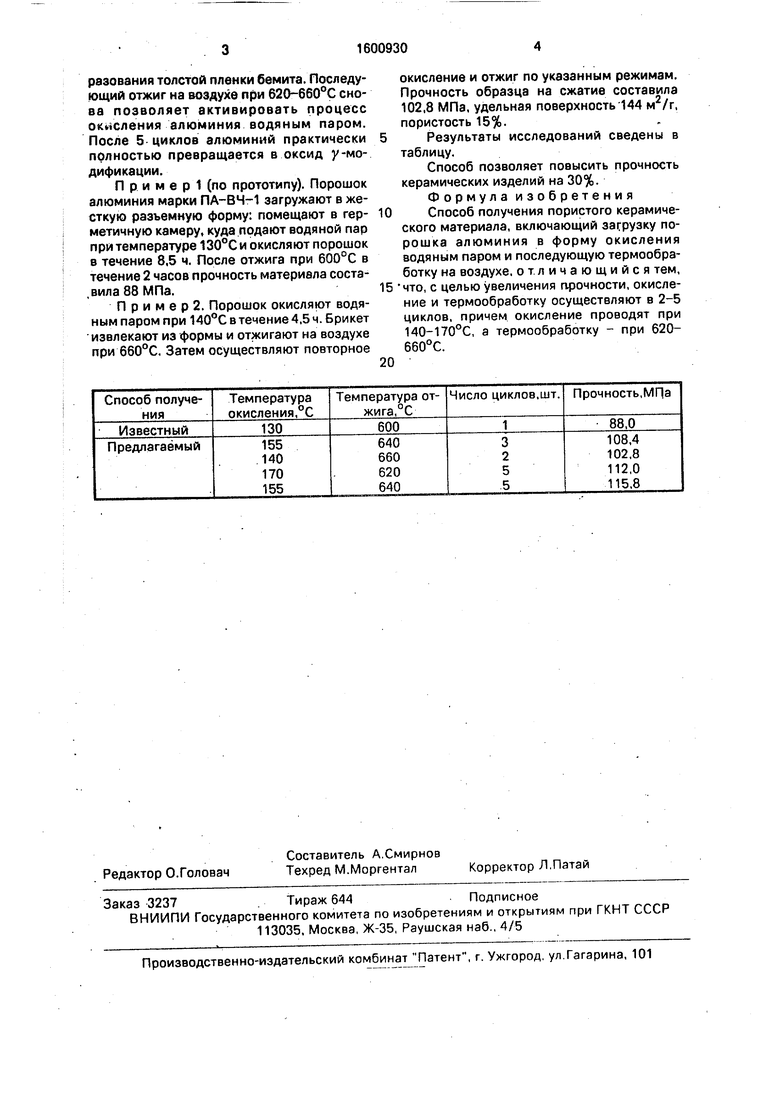

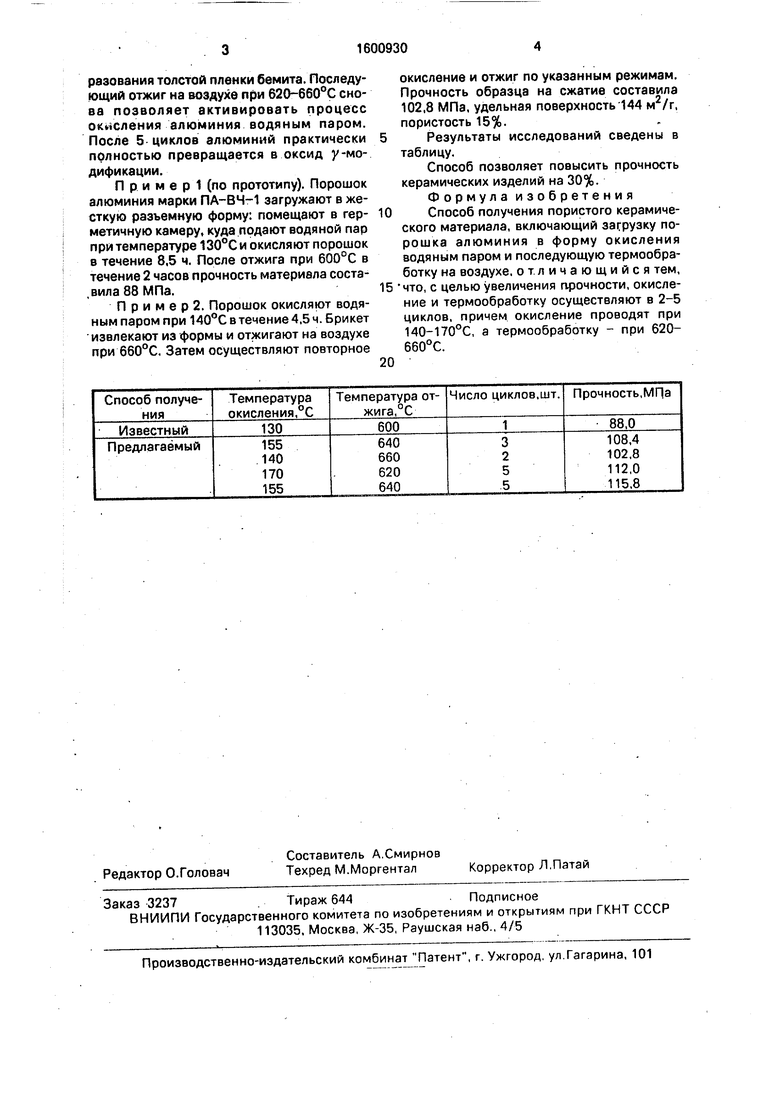

П р и м е р 1 (по прототипу). Порошок алюминия марки ПА-ВЧ-1 загружают в жесткую разъемную форму: помещают в герметичную камеру, куда подают водяной пар при температуре и окисляют порошок в течение 8,5 ч. После отжига при 600°С в течение 2 часов прочность материала соста- ,вила88МПа.

П р и м е р 2. Порошок окисляют водяным паром при A(fC в течение 4.5 ч. Брикет извлекают из формы и отжигают на воздухе при 660°С, Затем осуществляют повторное

окисление и отжиг по указанным режимам. Прочность образца на сжатие составила 102,8 МПа, удельная поверхность 144 м /г, пористость 15%.

5Результаты исследований сведены в

таблицу.

Способ позволяет повысить прочность керамических изделий на 30%. Формула изобретения

10 Способ получения пористого керамического материала, включающий загрузку порошка алюминия в форму окисления водяным паром и последующую термообработку на воздухе, отличающийся тем,

15 ЧТО, с целью увеличения прочности, окисление и термообработку осуществляют в 2-5 циклов, причем окисление проводят при 140-170°С, а термообработку - при 620- 660°С.

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористой мембраны | 1988 |

|

SU1561999A1 |

| Способ получения керамических изделий | 1988 |

|

SU1504001A1 |

| Способ получения носителя из пористого ячеистого материала | 1989 |

|

SU1754205A1 |

| Способ получения керамических изделий из порошка алюминия | 1987 |

|

SU1444080A1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНЫХ ИМПЛАНТАТОВ С АНТИМИКРОБНЫМ ЭФФЕКТОМ | 2013 |

|

RU2512714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2003 |

|

RU2295588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2006 |

|

RU2322422C2 |

| Способ получения теплозащитных покрытий | 1990 |

|

SU1749311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЛИТИРОВАННОГО ОКСИДА КОБАЛЬТА С ЛЕГИРОВАННОЙ СТРУКТУРОЙ И МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2020 |

|

RU2755526C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения керамических пористых материалов, и может быть использовано для получения носителей катализаторов и адсорбентов. Цель - повышение прочности керамических изделий. Способ включает загрузку порошка алюминия в форму, окисление водяным паром и последующую термообработку на воздухе, причем окисление и термообработку осуществляют в 2-5 циклов, окисление проводят при 140-170°С, а термообработку - при 620-660°С. Способ позволяет повысить прочность керамических изделий на 30%, при этом удельная поверхность составляет 130-150 м2/г, а пористость 12-18%. 1 табл.

| Способ изготовления спеченных пористых изделий из алюминиевых порошков | 1982 |

|

SU1047590A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ получения керамических изделий из порошка алюминия | 1987 |

|

SU1444080A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-10-23—Публикация

1988-07-29—Подача