Изобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лучоМ лазера, и может быть использовано в машиностроении при изготовлении деталей, работающих в условиях трения со смазкой

Цель изобретения - повышение нзно-- состойкости путем формирования мас- лоудерживающего рельефа на поверхности при трении и компенсирующего неравномерность износа при эксплуатации деталей

Поставленная цель достигается путем использования импульсной лазерной обработки, позволяющей осуществлять одновременное упрочнение поверхности и формирование структуры маслоудержнвающего рельефа, самоорганизующегося в процессе эксгтуа- тации детали. Роль структуры рельефа играют в данном случае зоны отпуска Обладая намного меньшей 1вердо- стью по сравнению с участками упрочнения, они изнашиваются в 5-7 раз интенсивнее В результате на поверхоосо

НС1СТИ образуется система канавок, где и накапливается смазочный мате- . Успешное формирование масло- улерживающего рельефа зависит от ши- рины зон отпуска, и площади поверхности, занимаемой ими. Регулирование эч ими величинами осуществляется в лпфоких пределах изменением длительности лазерного импульса и степени шфекрытия соседних, пятен в полосе облучения.

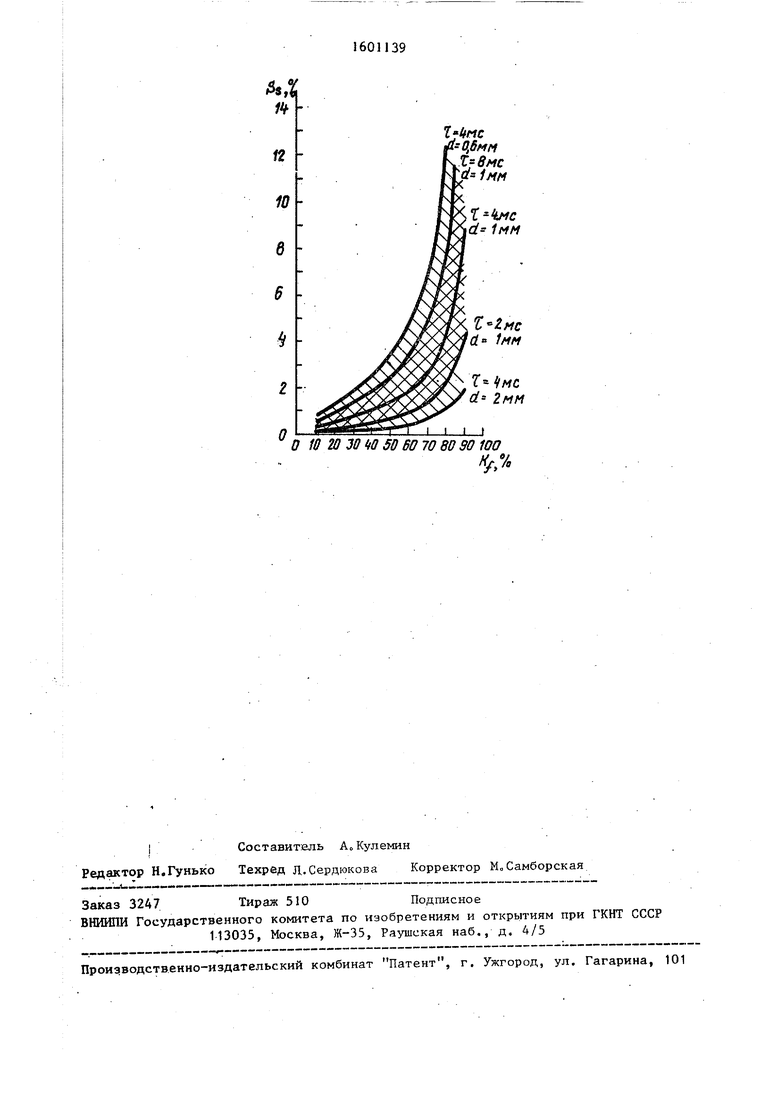

На чертеже прийедены кривые за- В1:симости удельной площади зон отпуска от степени перекрытия при из- м«1нении длительности импульса и Д1 аметра расфокусировки.

Оптимальная ширина зон отпуска о(1еспечивается при длительности импульса 3-5 мсо Рисунок маслоудер- кивающего рельефа, обладающий тре- 6yeMbiNei свойствами в процессе -эксплу , формируется облучением поверхности пятнами круглой формы диаметром 0,5-1,5 мм при перекрытии 8fi-92% по диаметруо Обработку поверхности конструкционных сталей следует проводить с плотностью мощности кВт/см, что гарантирует наряду с получением зон отпуска закал- ку остальной площади поверхности до получения максимальной твердости о

j Преимуществом предлагаемого способа является не только возможность сочета шя процесса закалки с форми- рованием рисунка будущего маслоудер- ж;«вающего рельефа в одной технологи- Ч2СКОЙ операции, но и то, что образование на поверхности канавок регла- мвнтируется непосредственно условия- мя изнашивания детали, компенсируя н еравномерности, возникающие в про- ц|ессе эксплуатации

П р и м е р. С использованием предлагаемого и известного способов п|роводят обработку и испытания на и|знос образцов из стали ШХ15. Испы- т|ания проводят в условиях трения при в|аличии смазки М10ГИ на машине тре- к|ия типа МИ-Ш по схеме диск - колод к1а при нагрузке 50 кгс/мм (5 МПа) И продолжительности. 180 мин, скорость скольжения 50 м/мин Твердость контртела (колодки)находятся на уровне 200 НВ , шероховатость поверхности в пределах 0,63 мкм. Известный спосо обработки реализуют путем испарения металла лучом с плотностью мощности 300 кВт/см .при длительности импульса, совпадающей с дпительностью импульса упрочнения

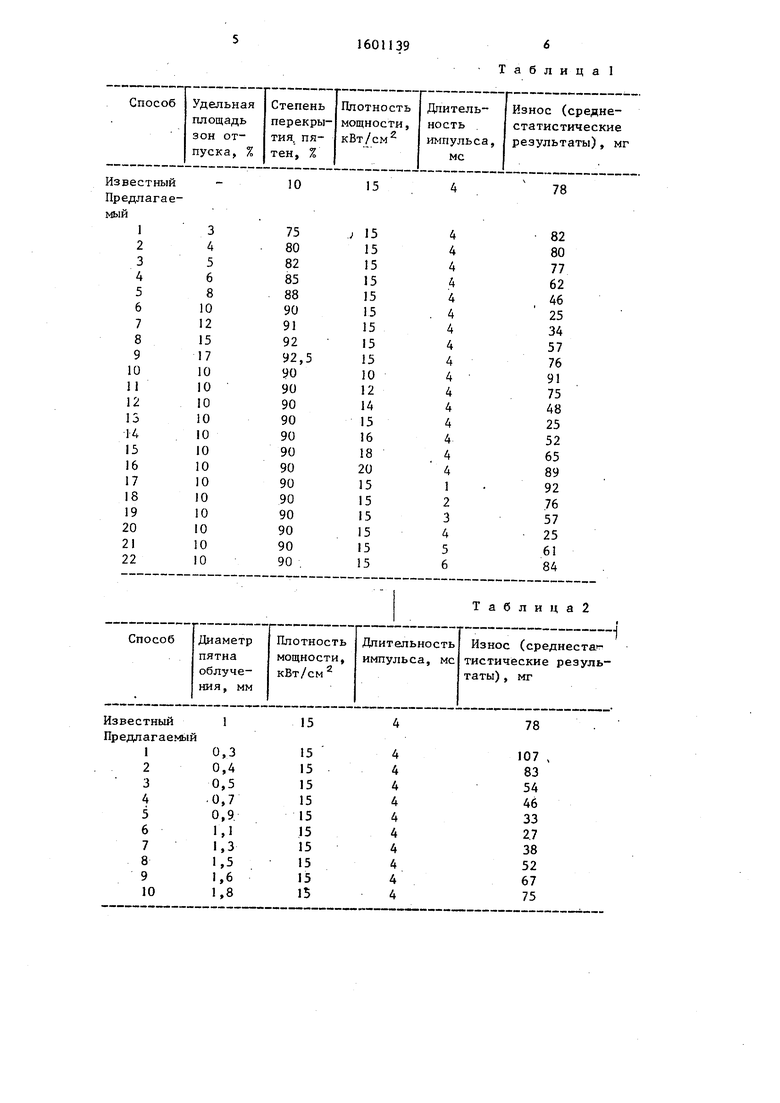

Результаты обработки приведены в табл.1 и 2 при диаметре пятна 1 мм

Б предлагаемом способе при облучении создается рельеф из зон отпуска с площадью ячейки около . Облучение проводят на серийндй установке типа Квант-15 в импульсном режиме,,

Таким образом, лазерная поверхностная термическая обработка по предлагаемому способу повышает износостойкость в 2-3 раза. Выявлено, что наиболее оптимальные режимы облучения при диаметрах расфокусировки 0,5-1,5 мм для стали У1Х15 являются длительности импульсов 3-5 мс, плотности мощности 12-18 кВт/см и степени перекрытия пятен 85-92%о Формула изобрете н и я

Способ термической обработки поверхности деталей преимущественно из конструкцион шх сталей, эксплуатируемых в условиях граничного трения, включающий нагрев поверхности под закалку лучом лазера заданными плотностью мощности, длительностью импульса, диаметром расфокусировки и степени : перекрытия зон нагрева по их диаметру, о тли ч ающий с я тем, что, с целью повьш1ения износостойкости путем формирования масло- удерживающего рельефа на поверхности при трении и компенсирующего неравномерность износа при эксплуатации деталей, нагрев осуществляют лучом лазера с плотностью мощности 12,0- 18,0 кВт/см, длительностью импульса 3,0-5,0 мс, диаметром расфокусировки 0,5-1,5 мм при степени перекрытия зон нагрева по диаметру 85,0- 92,0%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной обработки деталей тел вращения из инструментальных сталей | 2020 |

|

RU2734826C1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ ЛАЗЕРНОЙ НАПЛАВКИ | 2020 |

|

RU2736126C1 |

| Способ упрочнения деревообрабатывающего инструмента, изготовленного из хромистых и хромо-кремнистых сталей | 2022 |

|

RU2792101C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1996 |

|

RU2113512C1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2021 |

|

RU2779075C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ОБЪЕКТА ИЗЛУЧЕНИЕМ ИМПУЛЬСНОГО ВОЛОКОННОГО ЛАЗЕРА С ПАССИВНОЙ МОДУЛЯЦИЕЙ ДОБРОТНОСТИ И ПОРТАТИВНАЯ СИСТЕМА НА ЕГО ОСНОВЕ | 2024 |

|

RU2835228C1 |

| СПОСОБ НАНЕСЕНИЯ НАПЛАВКИ ЛУЧОМ ЛАЗЕРА | 2005 |

|

RU2297310C2 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТИТАНА И ЕГО СПЛАВОВ | 2000 |

|

RU2183692C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

Изобретение относится к термической обработке стали концентрированными источниками энергии, конкретнее лучом лазера, и может быть использовано в машиностроении при изготовлении деталей, работающих в условиях трения со смазкой. Цель изобретения - повышение износостойкости путем формирования маслоудерживающего рельефа на поверхности при трении и компенсирующего неравномерность износа при эксплуатации деталей. Сущность изобретения заключается в том, что одновременно упрочняется поверхность детали и создается на ней маслоудерживающий рельеф, проявляющийся в процессе эксплуатации. Две операции удается сочетать, используя импульсную лазерную обработку при диаметре расфокусировки луча 0,5...1,5 мм, длительности импульсов 3...5 мс, плотности мощности 12...18 кВт/см2 и степени перекрытия пятен 85...92%. 1 ил., 2 табл.

Известный Предлагаемь й

15

Таблица2

78

d /

Ss,«i

111n

10

в

0 WWW ifQ 50 60 70 80 90 100

/jr,%

t ffMC

,6мм

ff fMM

Ct- iMM

t-ZMc u JMM

d 2мм

| Трение, изнашивание и смазка Справочник / Под ред„ ИоВоКрагель- ского, ВоВ.Алисинао - М„: Машиностроение, 1978о Анякин И„Ио, Котляров В„11о Оптимизация технологических процессов лазерной обработки Лазерная технология Сбо, выи,6, Вильнюс, 1988, Со 67-68о |

Авторы

Даты

1990-10-23—Публикация

1988-11-28—Подача