Изобретение относится к металлургии, а именно к аустенитной стали для криогенной техники, и может быть использовано для нагруженных конструкций, работающих до -269°С, Известны аустенитные стали Cr-Ni-Mn системы легирования, которые успешно применяются в криогенной технике для нагруженных деталей и конструкций, работающих вплоть до -269°С.

Целью изобретения является повьше- ние коррозионной стойкости и горячей пластичности стали при 800-1250°С.

Металл опытных плавок предлагаемой и известной стали выплавляют в открытой индукционной печи с основным тиглем. Слитки куют в диапазоне температур 1200-950 С на заготовки, которые закаливают в воде с 1100°С (1 ч).

Образцы 3 X 20 X 60 мм испытывают на питтинговую коррозию (ПК) в раст- воре 10% ,05% НС1 (рН-3) при 50°С в течение 50 ч. Определяют потерю нассы (К), количество (п) и глубину (h) питтингов (последнюю по микрометрическому маховичку микроскопа при увеличении 100).

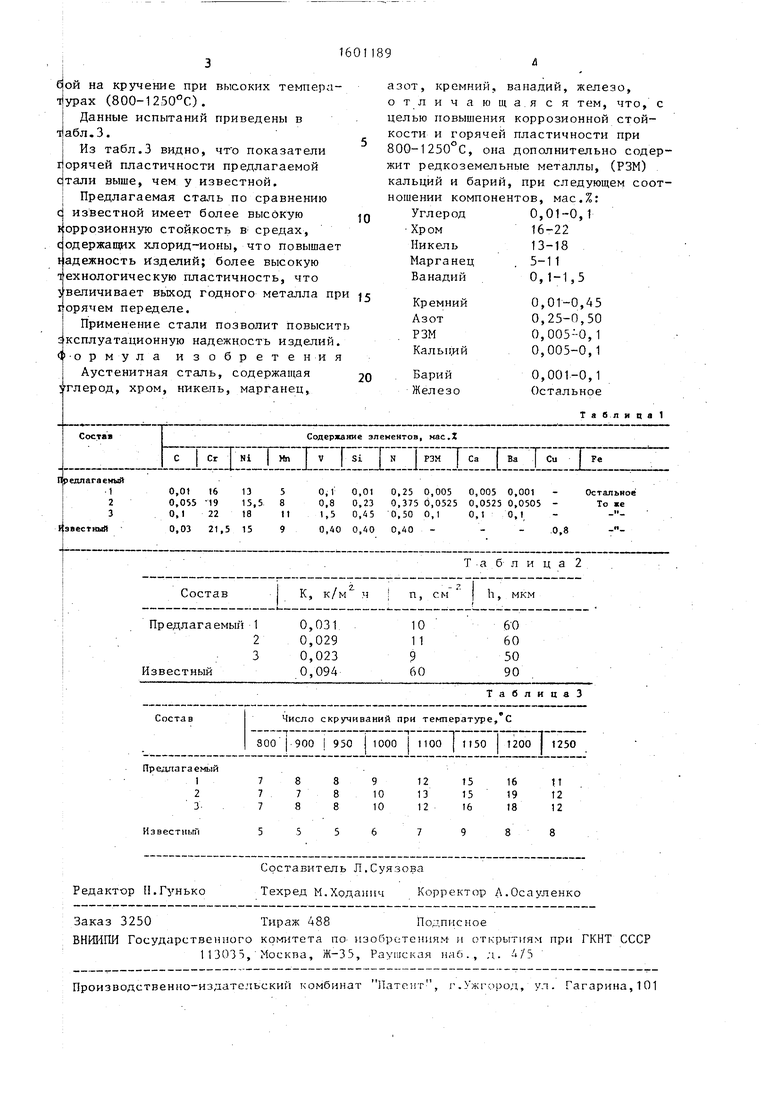

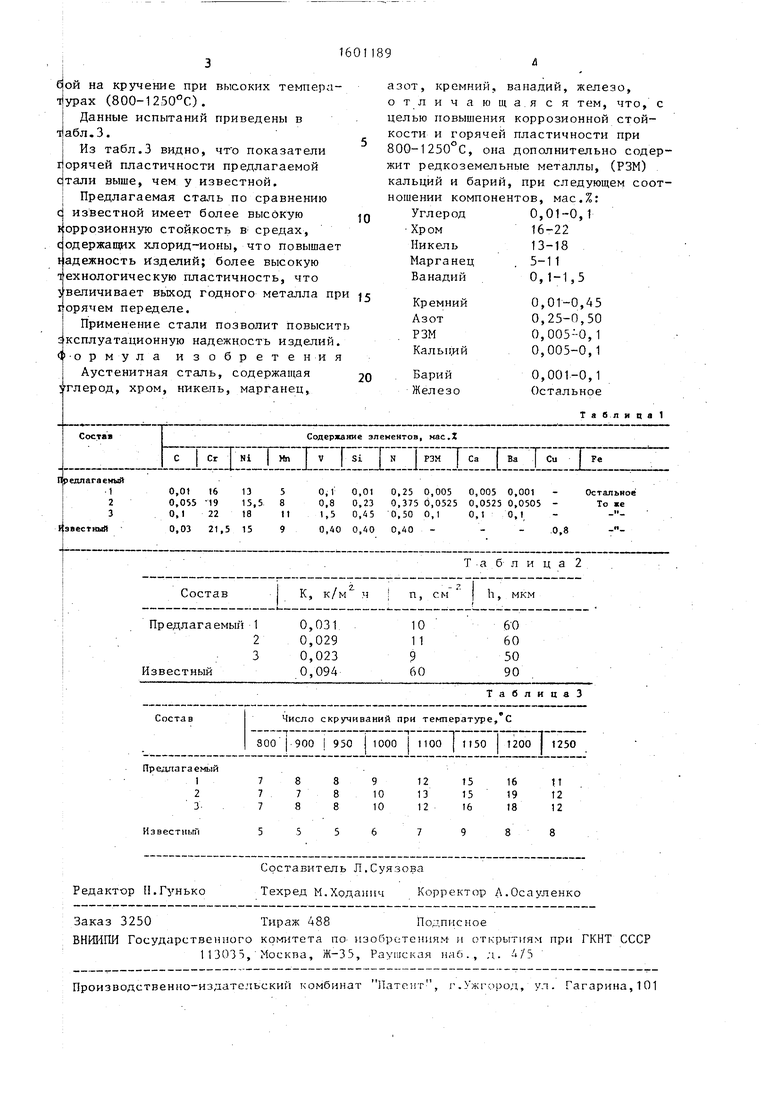

В табл.1 приведен состав стали; в табл.2 - результаты коррозионных испытаний.

Из табл. 2 видно, что коррозионные потери в среде, содержащей хлор-ионы, у предлагаемой стали в среднем в 3, а количество питтингов (п) примерно в 5-6 раз меньше, чем у известной стали. Кроме того, размер питтингов., их глубина у предлагаемой стали меньше.

Сравнительные испытания плавок на горячую пластичность производят про00

бой на кручение при высоких температурах (800-1250°С).

Данные испытаний приведены в табл.3.

Из табл.3 видно, что показатели горячей пластичности предлагаемой стали выше, чем у известной, I Предлагаемая сталь по сравнению

известной имеет более высокую Коррозионную стойкость В средах, содержащих хлорид-ионы, что повышает ь|адежность исзделий; более высокую ехнологическую пластичность, что величивает выход годного металла пр орячем переделе.

Применение стали позволит повысит ксплуатационную надежность изделий, 1 -ормула изобретения

Аустенитная сталь, содержащая тлерод, хром, никепь, марганец.

азот, кремний, ванадий, железо, отличающаяся тем, что, с целью повышения коррозионной стойкости и горячей пластичности при 800-1250 С, она дополнительно содержит редкоземельные металлы, (РЗМ) кальций и барий, при следующем соотношении компонентов, мас,%:

Углерод Хром Никель Марганец Ванадий

Кремний Азот РЗМ Кальций

Барий Железо

0,01-0,1

16-22

13-18

5-11

0,1-1,5

0,01-0,45 0,25-0,50 0,005--0,1 0,005-0,1

0,001-0,1 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ СТАЛЬ | 1995 |

|

RU2102522C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ФЕРРИТНАЯ СТАЛЬ | 1991 |

|

RU2033465C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Коррозионно-стойкая немагнитная сталь | 1990 |

|

SU1700093A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Аустенитная сталь | 1986 |

|

SU1375681A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

Изобретение относится к металлургии, а именно к аустенитной стали для криогенной техники, и может быть использовано для нагруженных конструкций, работающих до -269°С. Цель - повышение коррозионной стойкости и горячей пластичности стали при 800-1250°С. Сталь дополнительно содержит редкоземельные металлы: кальций и барий при следующем соотношении компонентов, мас.%: углерод 0,01-0,1, хром 16-22, никель 13-18, марганец 5-11, ванадий 0,1-1,5, кремний 0,01-0,45, азот 0,25-0,50, редкоземельные металлы 0,005-0,1, кальций 0,005-0,1, барий 0,001-0,1, железо остальное. Применение стали повысить надежность и долговечность конструкций. 3 табл.

Иэвестпьп

5

Редактор 11,Гунько

Составитель Л.Суязова

Техред М.Ходанич Корректор Д.Осауленко

Таблица

8

| Аустенитная сталь | 1986 |

|

SU1375681A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-10-23—Публикация

1988-12-19—Подача