Изобретение относится к неразрушающему контролю ультразвуковым методом и может быть использовано в различных отраслях промышленности при дефектоскопии качества стыковых сварных швов с валиком усиления, например трубопроводов, котельных барабанов и других подобных изделий

Целью изобретения является повышение надежности и достоверности контроля

На фиг 1 изображен датчик слежения; на фиг. 2 - блок-схема устройства.

Устройство содержит каретку (не показана), размещенные на ней механизм 1 сканирования, акустический блок 2 с ультразвуковыми преобразователями (не показаны), узел 3 автоматического слежения за сварным швом, блок 4 управления, исполнительный механизм 5 с электродвигателем 6, посредством которого осуществляется поперечное перемещение акустического блока 9

Устройство также содержит два индикатора 7, 8 качества шва, п измерительных каналов, каждый из которых выполнен в виде последовательно соединенных блока 9 регистрации, выпрямителя 10 и компаратора 11, коммутатор 12, входы которого соедиС XI

О

ел

00

йены с выходами компараторов 11 каналов, две схемы И 13, 14, входы которых соединены с выходами коммутатора 12, последовательно соединенные схему ИЛИ 15, вход которой соединен с выходами схем И 13,14, и формирователь 16, выход которого соединен с исполнительным механизмом 5. Кроме того, в устройство входит первый цифровой компаратор 17, входом соединенный с выходом коммутатора 12, а выходом - с входом блока 4 управления, второй цифровой компаратор 18, входом соединенный с выходом коммутатора 12, вторую схему ИЛИ 19, к входу которой подключен выход второго цифрового компаратора 18, а выход ее соединен с третьим входом блока 4 управления, третий выход первого цифрового компаратора 17 подключен к первому индикатору 7, а третий выход второго цифрового компаратора 18 через третью схему И 20 соединен со вторым индикатором 8, третью схему ИЛИ 21, включенную между выходами первого цифрового компаратора 17 и входом третьей схемы И 20, а узел 3 содержит датчик 22 слежения, выполненный в виде двух групп чувствительных элементов 23, 24, 25, 26, 27, 28 по п/2 в каждой группе, каждый из которых выполнен в виде двуплечего рычага 29, ось 30 поворота которого закреплена на акустическом блоке 2, индук- ционного датчика (не показан), обмотка 31 последнего также закреплена на акустическом блоке 2, а якорь 32 - на одном конце двуплечего рычага 29, и путевого колеса 33, закрепленного на свободном конце рычага 29. Позицией 34 на фиг.1 обозначен сварной шов. Блок 4 управления соединен с электродвигателем 6. Обмотка 31 каждого индукционного элемента соединена с входом блока 9 регистрации соответствующего канала.

Все чувствительные элементы 23...28 симметрично установлены относительно продольной оси контролируемого шва 34 па валике усиления и околошовной зоны так, что половина (N/2) чувствительных элемен- тов 23-25 размещается по одну сторону продольной оси шва 34, a N/2 других чувствительных элементов 26-28 устанавливаются на другую сторону продольной оси шва 34, Каждая группа из N/2 чувствительных элементов 23-25 и 26-28 объединены в блоки 9. Чувствительные элементы 23 и 28 устанавливают в околошовной зоне шва 34, чувствительные элементы 24 и 27 предназначены для слежения за геометрией (в пла- не) сварного шва 34, а чувствительные элементы 25 и 26 предназначены для слежения за высотой валика усиления шва 34,

Работа устройства осуществляется следующим образом.

Устройство устанавливается на поверхность контролируемого изделия. Все путевые колеса 33 расположены параллельно относительно контролируемого шва 34, устанавливаются минимальные сигналы с обмоток 31 индукционных датчиков, т.е. с чувствительнных элементов 23-28, затем устройство устанавливается на планку толщиной h, равной минимальной высоте валика усиления, и регулируется порог срабатывания компараторов 11, после чего устройство готово к работе. В процессе работы положение каждого колеса 33 регистрируется чувствительными элементами 23-28. Сигналы с обмоток 31 индукционных датчиков, т.е. чувствительных элементов 23-28, поступают через блоки 9 и выпрямители 10 на вход компараторов 11, где сравниваются с опорными сигналами, в результате чего на их выходах будет одно из состояний - 0 или 1.

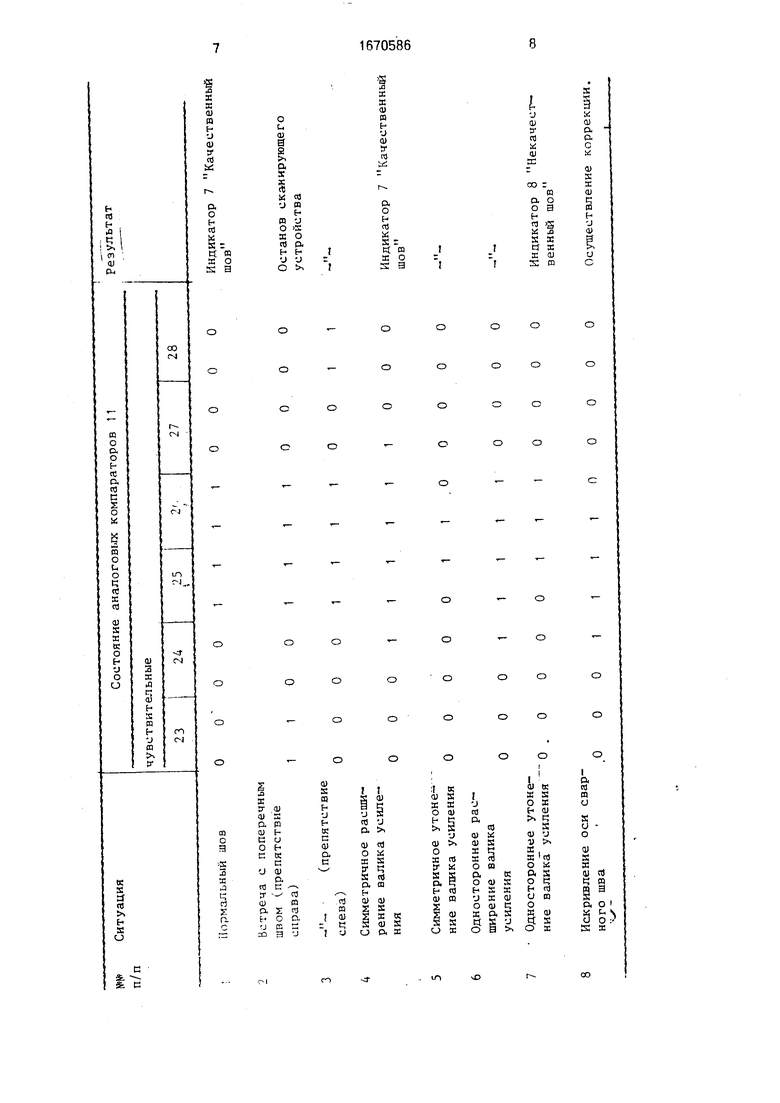

Случаи, которые могут возникнуть при перемещении устройства с акустическим блоком 2 вдоль сварного шва 34 представлены в таблице.

Разберем работу устройства в каждом случае.

1. Сварной шов 34 с нормальной геометрией шва - в этом случае чувствительные элементы 25, 26 посредством блоков 9, выпрямителей 10 и компараторов 11 формируют сигналы 1, которые сравниваются цифровыми компараторами 17, 18. При равенстве кодов на третьем выходе цифрового компаратора 17 появляется сигнал, поступающий на индикатор 7, регистрирующий правильную (допустимую) геометрию сварного шва 34, а сигнал с третьего выхода второго цифрового компаратора 18 через схему И 20 на индикатор 8 не проходит.

2. В случае пересечения с протяженным препятствием, например, сварным швом справа - появляется сигнал на чувствительном элементе 23, а следовательно и на входе схемы И 14, который через схему ИЛИ 15 и формирователь 16 поступает на исполнительный механизм 5 и останавливает механизм 1 сканирования.

3. Аналогично п.2 схема устройства работает при наличии сигнала на чувствительном элементе 28, а также и при одновременном пересечении препятствий двумя чувствительными элементами 23 и 28.

4-6. При симметричном изменении ширины сварного шва 34 или одностороннем его утолщении коды на входе первого цифрового компаратора 17 будут равны и появляется сигнал на третьем его выходе, поступающий на индикатор 7, который высвечивается. Сигналы с выходов второго

цифрового компаратора 18 в блок 4 управления не поступят, т.е. коррекция движения акустического блока 2 вдоль шва 34 отсутствует.

7.При одностороннем утонении сварного шва 34 на вход компаратора 17 поступают неравные коды от чувствительных элементов 25,26, а на вход компараторов 18 - равные коды от чувствительных элементов 24, 27, тогда сигналы 1й с первого или второго выходов (в зависимости от какой сторо- ны шва утонение) компаратора 17 через схему ИЛИ 21 и с третьего выхода компаратора 18 поступают на вход схе,мы И 20, в результате чего индикатор 8 регистрирует утонение шва как Некачественный шов.

8.При отклонении продольной оси сварного шва 34 от направления перемещения устройства на входы цифровых компараторов 17, 18 поступают сигналы разных кодов от чувствительных элементов 25 и 26, 24 и 27. В результате этого на выходах компараторов 17, 18 (в зависимости от направления отклонения оси шва) появятся логические единицы, поступающие на вход блока 4 управления, который включает электродвигатель 6 поперечного перемещения акустического блока 2. Направление поперечного перемещения зависит от того, на каком выходе компаратора 17 появится 1. Двигатель 6, вращаясь, перемещает устройство в сторону отклонения сварного шва 34 до тех пор, пока сигналы на входе компараторов 17 не станут равными.

В случае, если шов 34 отклоняется от направления перемещения устройства с акустическим блоком 2 быстрее, чем осуществляется коррекция, то шов 34 попадает в зону чувствительных элементов 23 или 28 и сканирующий механизм 1 остановится (см. п.п. 2, 3 таблицы).

Коммутатор 12 предназначен для распределения чувствительных элементов 23- 28 и их коммутации через аналоговые компараторы 11 с соответствующими входами цифровых компараторов 17, 18, т.е. определения разрядности сравниваемых кодов.

Предлагаемое устройство для автоматизированного ультразвукового контроля сварного шва позволяет акустическому блоку точно устанавливаться относительно валика усиления и осуществлять контроль качества сварного соединения по всему сечению. Причем, точность позиционирования не зависит от шероховатости поверхности валика усиления, качеств-ч перехода валика усиления в основной металл изделия, а зависит только от дискретности используе- мых путевых колес датчика слежения.

Формула изобретения Устройство для автоматизированного ультразвукового контроля сварного шва, содержащее каретку, размещенные на ней механизм сканирования, акустический блок с ультразвуковыми преобразователями, узел автоматического слежения за сварным швом с датчиком слежения, блок управления и приводной исполнительный механизм, отличающееся тем, что, с целью повышения надежности и достоверности контроля, оно снабжено двумя индикаторами качества шва. п каналами, каждый из

которых выполнен в виде последовательно соединенных блока регистрации, выпрямителя и компаратора, коммутатором, входы которого соединены с выходами компараторов каналов, двумя схемами И, входы которых соединены с выходами коммутатора, последовательно соединенными схемой ИЛИ, вход которой соединен с выходами схем И, и формирователем, выход которого соединен с исполнительным механизмом,

первым цифровым компаратором, входом соединенным с выходом коммутатора, а выходом - с входом блока управления, вторым цифровым компаратором, входом соединенным с выходом коммутатора, второй схемой ИЛИ, к входу которой подключен выход второго цифрового компаратора, а выход ее соединен с третьим входом блока управления, третий выход первого цифрового компаратора подключен к первому индикатору,

а третий выход второго цифрового компаратора через вторую схему И соединен с вторым индикатором, третьей схемой ИЛИ, включенной между выходами первого цифрового компаратора и входом третьей схемы И, а датчик слежения выполнен в виде двух групп чувствительных элементов по п/2 в каждой группе, каждый из которых выполнен в виде двуплечего рычага, ось поворота которого закреплена на акустическом блоке, индукционного датчика, обмотка которого закреплена на акустическом блоке, а якорь - на одном конце двуплечего рычага и путевого колеса, закрепленного на свободном конце рычага,

Встреча с поперечным

швом vпрепятствие

справа)1100

(препятствие

слева)0000

Симметричное расширение валика усиления

Симметричное утонение валика усиления

0001

00000

Одностороннее расширение валика усиления00011

Одностороннее утонение валика усиления 0.0 О О О

1110000

Останов сканирующего устройства

1110011

1111000

Индикатор 7 Качественный шов

ст

О 01

оо оэ

100000

110000

11

0000

Индикатор 8 Некачест- оэ венный шов

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1663536A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137120C1 |

| Автоматизированная установка ультразвукового контроля | 2016 |

|

RU2629687C1 |

| Тренажер сварщика | 1984 |

|

SU1217151A1 |

| Устройство для контроля качества линейных сварных швов | 1980 |

|

SU945783A1 |

| Тренажер для обучения электросварке | 1989 |

|

SU1723571A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА ПОВРЕЖДЕНИЯ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190234C1 |

| Тренажер для обучения сварщиков | 1986 |

|

SU1441446A1 |

Изобретение относится к неразрушающему контролю ультразвуковым методом и может быть использовано для дефектоскопии стыковых сварных швов с валиком усиления. Целью изобретения является повышение надежности и достоверности контроля. В устройстве используются два индикатора, которые в процессе работы характеризуют качественный или некачественный шов. Датчик слежения за швом выполнен в виде симметрично установленных относительно друг друга двух групп индукционных элементов, каждый из которых состоит из двуплечего рычага, закрепленного на акустическом блоке, индукционного датчика, якорь которого закреплен на одном конце рычага, и путевого колеса, закрепленного на свободном конце рычага. В процессе работы сигналы с обмоток каждого индукционного элемента через компараторы, коммутатор, схемы И схему ИЛИ поступают на исполнительный механизм и соответствующие индикаторы. Посредством исполнительного механизма с электродвигателем устройство позволяет акустическому блоку точно устанавливаться относительно валика усиления и осуществлять контроль качества сварного соединения по всему сечению. 1 табл., 2 ил.

Искривление оси сварного шва 000111

00000

Осуществление коррекции. 1

33

л

cpite.l

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1985 |

|

SU1280530A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-24—Подача