Изобретение относится к обработке металлов давлением и может быть ис- пользовано в прессах для штамповки обкатыванием.

Цель изобретения - снижение зат- рат на получение профильных деталей и повышение их точности за счет изготовления по шаблонуо

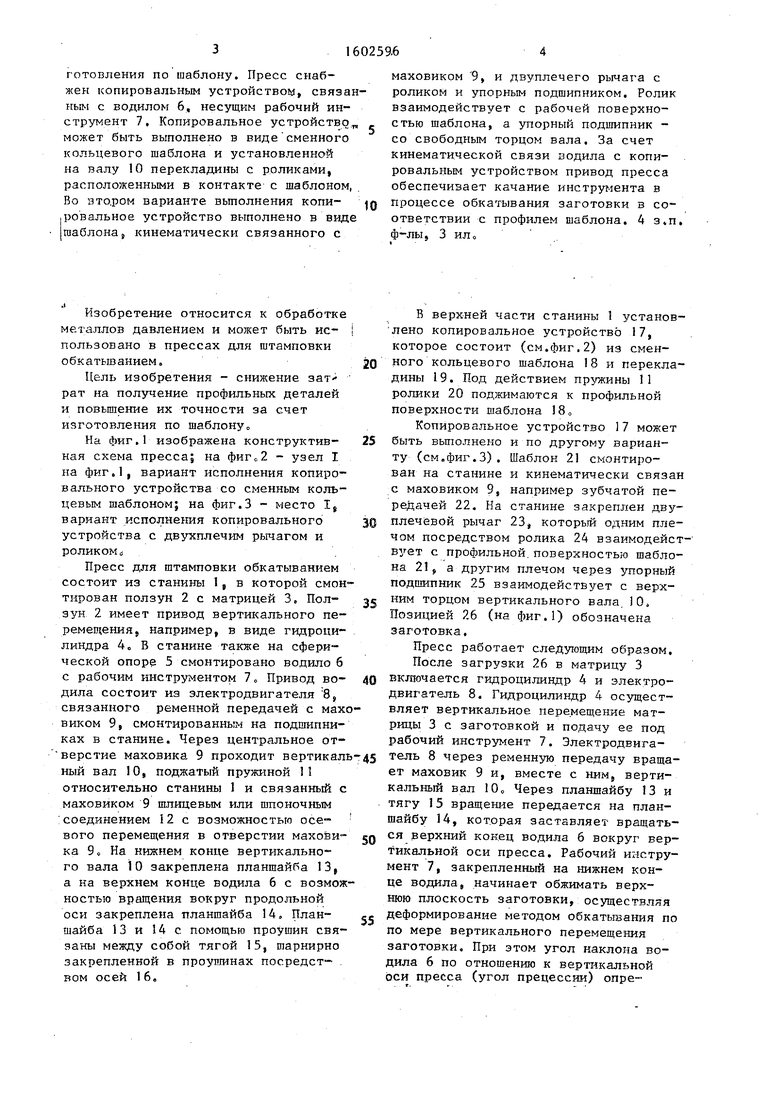

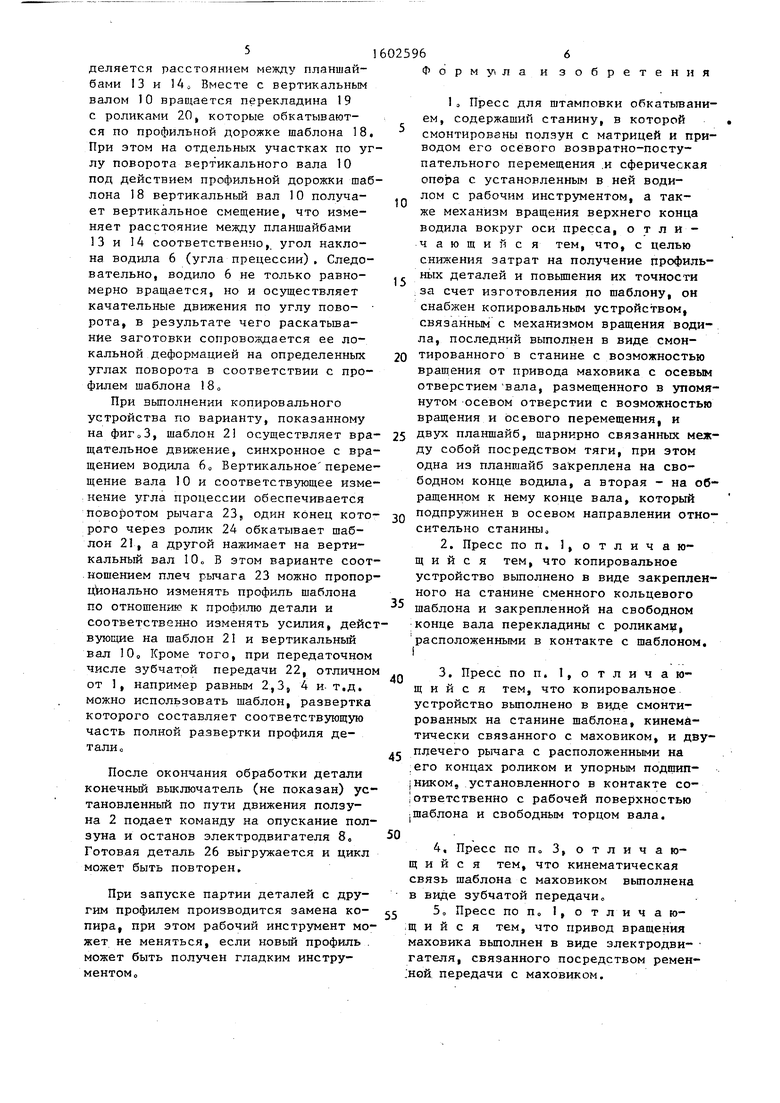

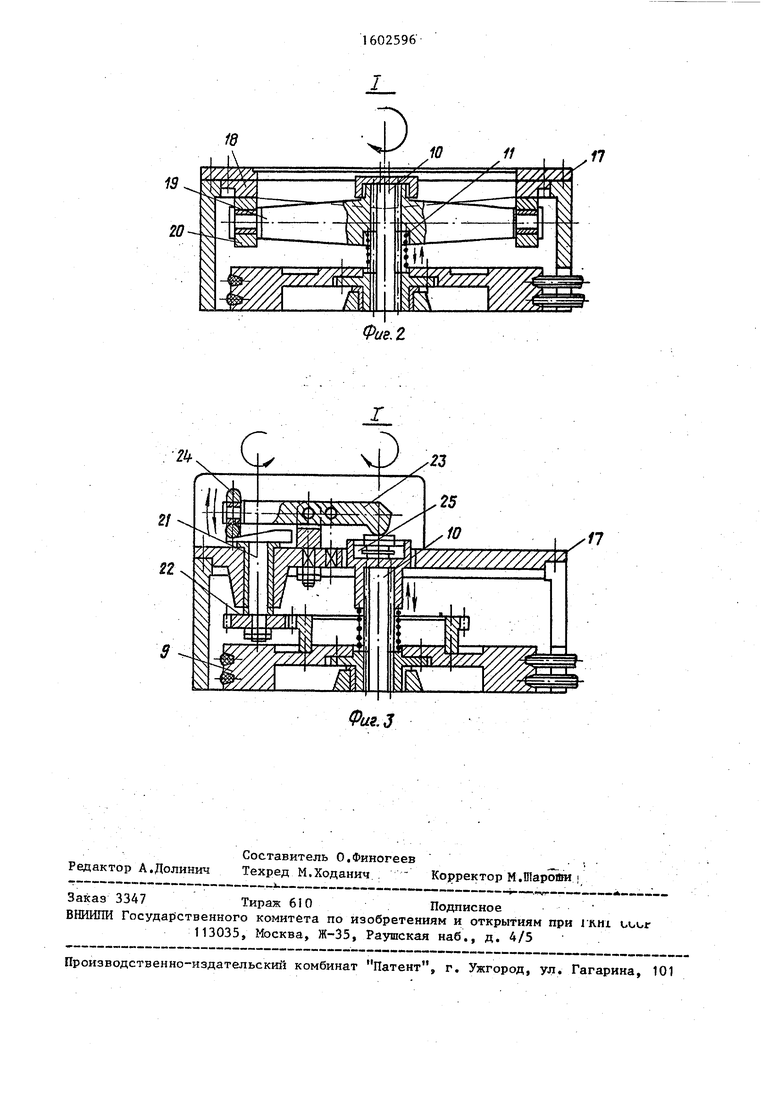

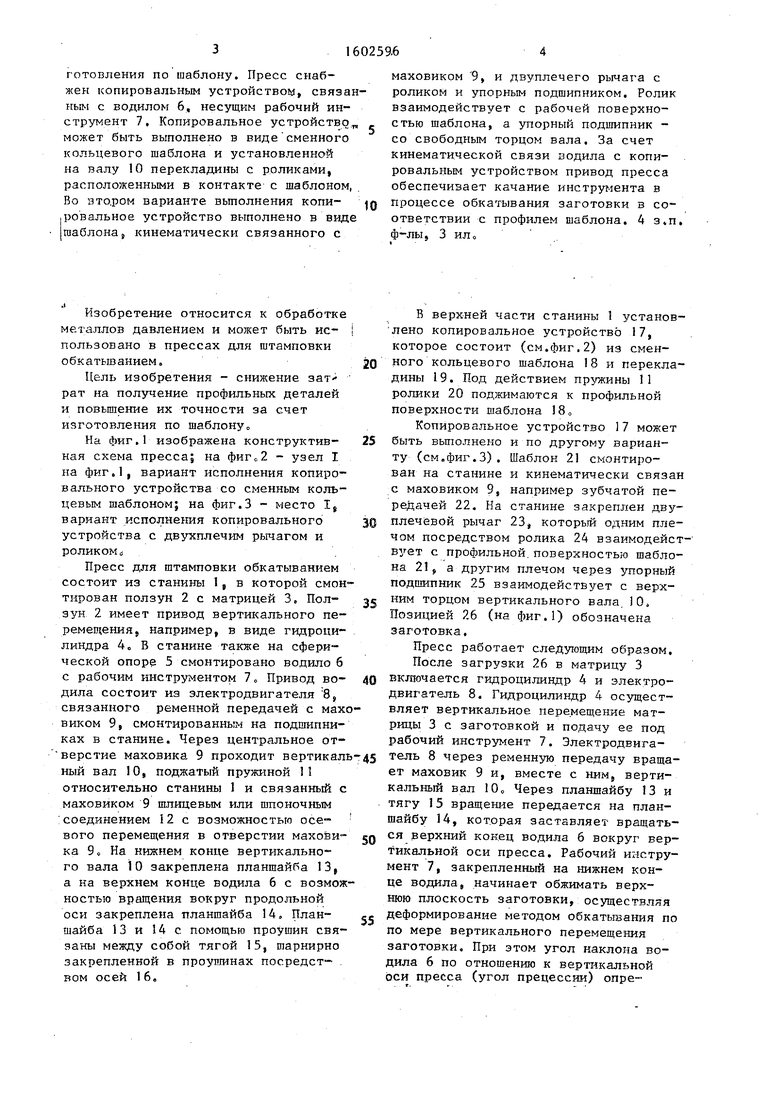

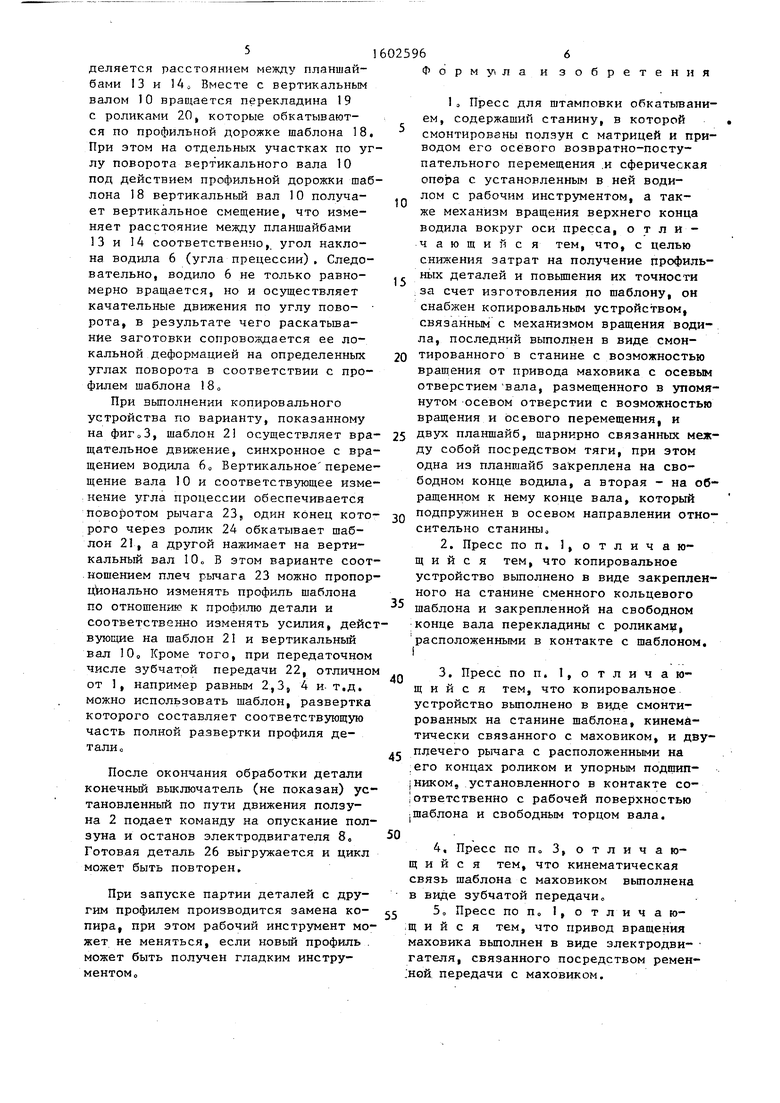

На фиг.1 изображена конструктив- ная схема пресса; на фиг о 2 - узел I на фиг.1, вариант исполнения копировального устройства со сменным кольцевым шаблоном; на фиг.З - место I, вариант исполнения копировального устройства с двзосплечим рычагом и роликомd

Пресс для штамповки обкатыванием состоит из станины 1, в которой смонтирован ползун 2 с матрицей 3. Пол- зун 2 имеет привод вертикального пе- ремеп1ения, например, в виде гидроцилиндра 4о В станине также на сферической опоре 5 смонтировано водило 6 с рабочим инструментом 7 Привод во- дила состоит из электродвигателя 8, связанного ременной передачей с махвиком 9, смонтированные на подшипниках в станине. Через центральное от- верстие маховика 9 проходит вертикал ный вал 10, поджатый пружиной П относительно станины 1 и связанный с маховиком 9 шлицевым или шпоночным :соединением 12 с возможностью осе- вого перемещения в отверстии махови- ка 9 о На нижнем конце вертикального вала 10 закреплена планшайба 13, а на верхнем конце водила 6 с возможностью вращения вокруг продольной оси закреплена планшайба 14, План- шайба 13 и 14 с помощью проушин связаны между собой тягой 15, шарнирно закрепленной в проугшнах посредством осей 16

В верхней части станины 1 установ лено копировальное устройство 17, которое состоит (см.фиг.2) из сменного кольцевого шаблона 18 и перекладины 19. Под действием пружины 11 ролики 20 поджимаются к профильной поверхности шаблона IS

Копировальное устройство 17 может быть вьшолнено и по другому варианту (см.фиг.З). Шаблон 21 смонтирован на станине и кинематически связан с маховиком 9, например зубчатой передачей 22. На станине закреплен дву- плечевой рычаг 23, которьй одним плечом посредством ролика 24 взаимодействует с профильной, поверхностью шаблона 21 а другим плечом через упорный подшипник 25 взаимодействует с верхним торцом вертикального вала 10, Позицией 26 (на фиг.1) обозначена заготовка.

Пресс работает следующим образом.

После загрузки 26 в матрицу 3 включается гидроцилиндр 4 и электродвигатель 8. Гидроцилиндр 4 осуществляет вертикальное перемещение матрицы 3 с заготовкой и подачу ее под рабочий инструмент 7. Электродвигатель 8 через ременную передачу вращает маховик 9 и, вместе с ним, вертикальный вал 10„ Через планшайбу 13 и тягу 15 вращение передается на планшайбу 14, которая заставляет вращаться верхний конец водила 6 вокруг вертикальной оси пресса. Рабочий инструмент 7, закрепленный на нижнем конце водила, начинает обжимать верхнюю плоскость заготовки, осуществляя деформирование методом обкатывания по по мере вертикального перемещения заготовки. При этом угол наклона водила 6 по отношению к вертикальной оси пресса (угол прецессии) определяется расстоянием между планшайбами 13 и 14 о Вместе с вертикальным валом 10 враи1ается перекладина 19 с роликами 20, которые обкатываются по профильной дорожке шаблона 18, При этом на отдельных участках по углу поворота вертикального вала 10 под действием профильной дорожки шаблона 18 вертикальный вал 10 получает вертикальное смещение, что изменяет расстояние между планшайбами 13 и 14 соответственно, угол наклона водила 6 (угла прецессии). Следовательно, водило 6 не только равномерно вращается, но и осуществляет качательные движения по углу пово- рота, в результате чего раскатьша- нйе заготовки сопровождается ее локальной деформацией на определенных углах поворота в соответствии с профилем шаблона 18

При выполнении копировального устройства по варианту, показанному на фиГоЗ, шаблон 2 осуществляет вращательное движение, синхронное с вращением водила 6,, Вертикальное перемещение вала 10 и соответствующее изменение угла процессии обеспечивается поворотом рычага 23, один конец которого через ролик 24 обкатывает шаблон 21, а другой нажимает на вертикальный вал 10о В этом варианте соотношением плеч рычага 23 можно пропор- ц онально изменять профиль шаблона по отношению к профилю детали и соответственно изменять усилия, действующие на шаблон 21 и вертикальный вал 10о Кроме того, при передаточном числе зубчатой передачи 22, отличном от 1, например равным 2,3, 4 и- т.д. можно использовать шаблон, развертка которого составляет соответствующую часть полной развертки профиля детали

После окончания обработки детали конечный выключатель (не показан) установленный по пути движения ползуна 2 подает команду на опускание ползуна и останов электродвигателя 8, Готовая деталь 26 выгружается и цикл может быть повторен.

1

При запуске партии деталей с другим профилем производится замена копира, при этом рабочий инструмент может не меняться, если новый профиль . может быть получен гладким инструментом

о р м у л а

6

3 о

бретения

10

15

20

25

30

5

0

5

0

5

1 о пресс для штамповки обкатыванием, содержащий станину, в которой смонтированы ползун с матрицей и приводом его осевого возвратно-поступательного перемещения .и сферическая опора с установленным в ней води- лом с рабочим инструментом, а также механизм вращения верхнего конца водила вокруг оси пресса, о т л и - чающийся тем, что, с целью снижения затрат на получение профильных деталей и повьппения их точности : за счет изготовления по шаблону, он снабжен копировальным устройством, связанным с механизмом вращения водила, последний выполнен в виде смонтированного в станине с возможностью вращения от привода маховика с осевым отверстием вала, размещенного в упомянутом осевом отверстии с возможностью вращения и осевого перемещения, и двух планшайб, шарнирно связанных между собой посредством тяги, при этом одна из планшайб закреплена на свободном конце водила, а вторая - на обращенном к нему конце вала, который подпружинен в осевом направлении относительно станиныо

2,Пресс по п. 1, отличающийся тем, что копировальное устройство выполнено в виде закрепленного на станине сменного кольцевого шаблона и закрепленной на свободном

;конце вала перекладины с роликами, расположенными в контакте с шаблоном,

3.Пресс поп. l,oтличaю- щ и и с я тем, что копировальное устройство выполнено в виде смонтированных на станине шаблона, кинематически связанного с маховиком, и двуплечего рычага с расположенными на

:его концах роликом и упорным подщип- iНИКОМ, установленного в контакте со- 1 ответственно с рабочей поверхностью Iшаблона и свободным торцом вала,

4, Пресс по По 3, отличающийся тем, что кинематическая связь шаблона с маховиком выполнена в виде зубчатой передачи

5„ Пресс по По 1,отлича ю- ;щ и и с я тем, что привод вращения маховика выполнен в виде злектродви- гателя, связанного посредством ремен- ;ной передачи с маховиком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| РЫЧАЖНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2192963C1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

| Винтовой пресс для штамповки обкатыванием | 1990 |

|

SU1731366A1 |

| ПРЕСС С РЕВОЛЬВЕРНОЙ ГОЛОВКОЙ | 1970 |

|

SU273628A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Механический пресс | 1979 |

|

SU804514A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 1972 |

|

SU432986A1 |

Изобретение относится к обработке металлов давлением, в частности к прессам для штамповки обкатыванием. Цель изобретения - снижение затрат на получение профильных деталей и повышение их точности за счет изготовления по шаблону. Пресс снабжен копировальным устройством, связанным с водилом 6, несущим рабочий инструмент 7. Копировальное устройство может быть выполнено в виде сменного кольцевого шаблона и установленной на валу 10 перекладины с роликами, расположенными в контакте с шаблоном. Во втором варианте выполнения копировальное устройство выполнено в виде шаблона, кинематически связанного с маховиком 9, и двуплечего рычага с роликом и упорным подшипником. Ролик взаимодействует с рабочей поверхностью шаблона, а упорный подшипник - со свободным торцом вала. За счет кинематической связи водила с копировальным устройством привод пресса обеспечивает качание инструмента в процессе обкатывания заготовки в соответствии с профилем шаблона. 4 з.п. ф-лы, 3 ил.

Фиъ,3

Фие.г

X

25 Ю

V/////////// /

Л

| Качающийся пресс | 1985 |

|

SU1340575A3 |

Авторы

Даты

1990-10-30—Публикация

1988-06-10—Подача