г /Igl+bjlJglLj. L. cosjej. / R +L 2iLccsiS;; - L 2RLcos(Se± jO /

| название | год | авторы | номер документа |

|---|---|---|---|

| Ножницы для резки металла | 1980 |

|

SU912401A1 |

| ГИДРОМАШИНА | 2002 |

|

RU2234617C2 |

| Ножницы для резки металла | 1983 |

|

SU1097455A2 |

| Ножницы для резки металла | 1982 |

|

SU1073012A1 |

| Ножницы для резки металла | 1981 |

|

SU980968A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ЯРИМОВА | 2005 |

|

RU2290520C1 |

| Пресс-автомат для обработки длинномерного материала | 1987 |

|

SU1442298A1 |

| Исполнительный механизм кривошипного пресса | 1987 |

|

SU1498625A1 |

| Устройство для формования полотнищ из стеклопластика | 1977 |

|

SU725893A1 |

| Привод каретки узла переноса холодно-высадочного автомата с кривошипно-шатунным приводом ползуна | 1984 |

|

SU1197764A1 |

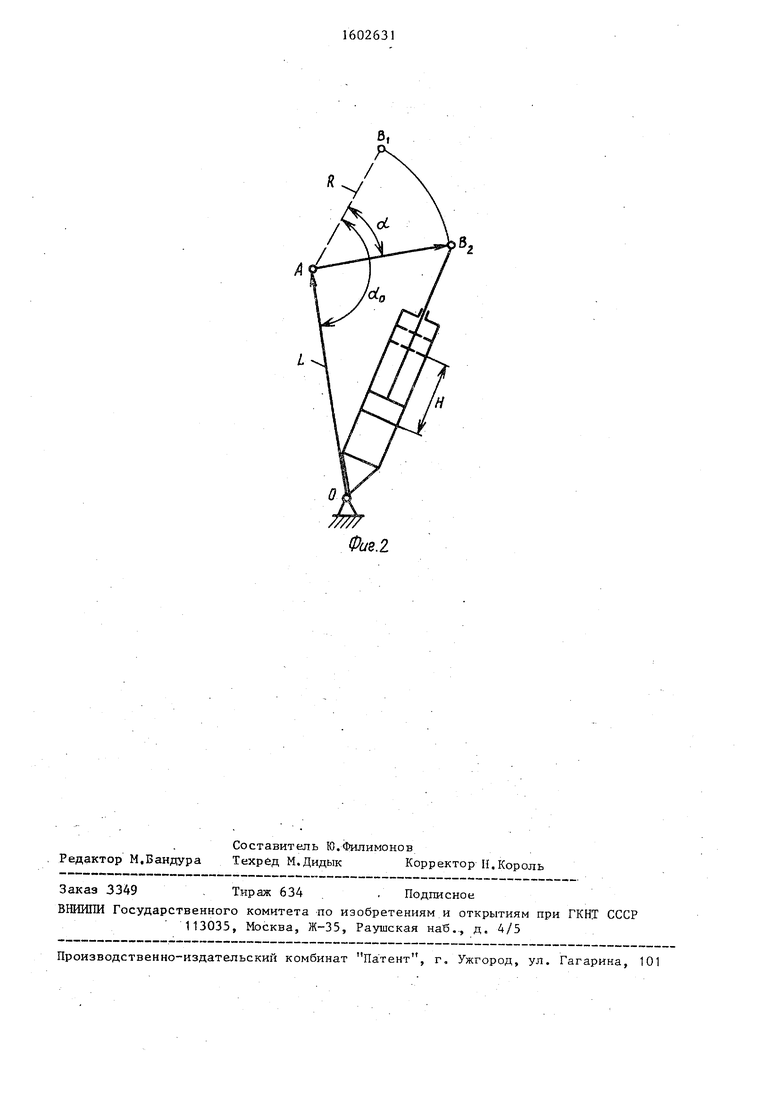

Изобретение относится к обработке металлов давлением, а именно к конструкциям ножниц для резки металла. Цель изобретения - повышение долговечности и экономичности ножниц за счет разгрузки силовых гидроцилиндров в период обратного их хода. Поворотом кривошипного вала 1 совместно с кривошипом 2 и кривошипным валом 11 выполняется встречное движение ползунов 7, 8 в направляющих станины 9. Одновременно опускаются штоки 4, 14 дополнительного 3 и силовых 13 гидроцилиндров. При этом жидкость под давлением из подпоршневого пространства дополнительного гидроцилиндра 3 по трубопроводу 16 поступает в подпоршневое пространство силовых гидроцилиндров 13. Необходимое давление создается за счет превышения расхода жидкости в дополнительном гидроцилиндре 3 над расходом жидкости в силовых гидроцилиндрах. При зажиме металла между верхним и нижним ползунами осуществляется его резание продолжающимся движением ползунов при суммарном воздействии кривошипного вала 11 и силовых гидроцилиндров 13 под действием давления поступающей в них жидкости. 2 ил.

де S, - суммарная рабочая площадь

силовых гидроцилиндров; R. - раДиус кривошипа основного

кривошипного вала; L) - длина шатуна; oig - исходный угол установки ос-, новного кривошипного вала, отсчитываемый против часовой стрелки от оси шатуна; ()lj - угол поворота кривошипа дополнительного кривошипного вала от исходного положения (знак + соотвествует направлению поворота против

часовой стрелки, знак по часовой);

R - радиус кривошипа дополнительного кривошипного вала; L - расстояние между осью дополнительного кривошипного вала и осью крепления дополнительного гидроцилиндра к основанию;pi - начальный угол установки

кривошипа на дополнительном кривошипном валу, отсчитываемый против часовой стрелки от прямой L.

В исходном положении ползуны разведены один относительно другого. Разрезаем 1й металл подается в просвет между ползунами. Поворотом кривошипного вала 1 совместно с кривошипом 2 и кривошипным валом 11 выполняется

0

5

0

15

50

55

встречное движение ползунов 7,8 в направляюшд х станины 9. Одновременно опускаются штоки 4,14 дополнительного 3 и силовых 13 гидроцилиндров. При этом жидкость под давлением из под- поршневого пространства дополнительного гидроцилиндра 3 по трубопроводу 16 поступает в подпоршневые пространства силовых цилиндров 13. Необходимое давление создается за счет превышения.расхода жидкости в допол- ните.льном г идроцилиндре 3 над расходом жидкости в силовых гидроцилиндрах 13. Уровень давления регулируется предохранительным клапаном 19. Образующийся избыток жидкости сбрасывается в заправочную емкость 17 посредством трубопровода 18 через предохранительный клапан 19. При зажиме металла между верхним и нижним ползу- осуществляется его резание про- должающ1-П 1СЯ движением ползунов при суммарном воздействии кривошипного вала 11 и силовых гидроцилиндров 13 под действием давления поступаюгцей в них жидкости.

После разрезания металла и образования перекрытия ножей ползуны 7,8 возвршцаются в исходное положение. Птоки 4,14 дополнительного 3 и силовых 13 гидроцилиндров поднимаются, Жидкость из надпоршневого пространства силовых гидроц илиндров 13 перетекает в подпоршневое пространство дополнитепьного гидроцилиндра 3, заполняя его. Ввиду неравенства расходов жидкости давление в гидроцилиндрах снижается до атмосферного. Недостаток жидкости восполняется из заправочной емкости 17 через обратный клапан 20

посредством трубопровода 18.

i

Порядок операций следующего процесса резания повторяется в указанной последовательности.

формула изобретения

Ножницы для резки металла по авт. св. № 1073012, о. тличающи е-

10

15

с я тем, что, с цел говечности и эконом разгрузки силовых г период обратного хо дополнительным крив дополнительным гидр правочной емкостью, вошипом дополнитель вала и основагшем, гидроцилиндров соед трубопроводом и пос нительного и обратн тановленных паралле с заправочной емкос бочую площадь S пор го гидроцилиндра вы

.jElpl k;

|л1К +L - 2RLCOS -

де Г)

R, , суммарная рабочая площадь силовых гидроцилиндров; радиус кривошипа основного 25 кривошипного вала; длина шатуна;

исходный угол установки основного кривошипного вала, отсчитываемый против часовой стрелки от оси шатуна; Ki - угол поворота кривошипа дополнительного кривошипного вала от исходного положения (знак соответствует направлению поворота против 35

30

с я тем, что, с целью повышения долговечности и экономичности за счет разгрузки силовых гидроцилиндров в период обратного хода, привод снабжен дополнительным кривошипным валом и дополнительным гидроцилиндром с заправочной емкостью, связанным с кривошипом дополнительного кривошипного вала и основагшем, рабочие полости гидроцилиндров соединены между собой трубопроводом и посредством предохранительного и обратного клапанов, установленных параллельно один другому,,- с заправочной емкостью, при зтом рабочую площадь S поршня дополнительного гидроцилиндра выбирают из условия

5

5

R L

0

(

часовой стрелки, знак - - по часовой);

радиус кривошипа дополнительного кривошипного вала; расстояние между осью дополнительного кривошипного вала и осью крегшения дополнительного гидроцилиндра к основанию;

( начальный .угол установки кривошипа на дополнительном кривошипном валу, отсчитываемый против часовой стрелки от прямой L.

н

| Ножницы для резки металла | 1982 |

|

SU1073012A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-30—Публикация

1988-06-23—Подача