Иэобретение относится к кожевенной промышленности и может быть использовано в производстве кож для верха обуви и изделий Сувенир.

Цель изобретения - повьш1ение качества лицевой поверхности кож и интенсификация процесса..

Сущность изобретения заключается в том, что кожевенный полуфабрикат после нейтрализац-ш раствором -гидро- карбоната натрия обрабатывают диоксидом титана и гипохлоритом -кальция при их расходе соответственно 0,2- 0,3 и 0,09-0,11% от массы полуфабриката в течение 10-20 мин, при этом расход гидрокарбоната натрия составляет 1,5-1,7% от массь: полуфабриката.

Способ осуществляют следующим образом.

В барабан загружают полуфабрикат, затем заливают воду при , ЖК 2-2,5, проводят промывку 45-55 мин при непрерывном вращении барабана. Далее производят слив. Затем в барабан заливают воду с температурой 35+ +2 С, ЖК 1,5, добавляют гидрокарбонат натрия в количестве 1,5-1,7% от массы полуфабриката. Производят вращение барабана 50-60 мин (окончание нейтрализации контролируют индикатором метиловым красным, через 50-60 мин срез полуфабриката должен быть нейтрализован на 40- 60% от обшей толщины полуфабриката). Далее при вращении барабана заливают раствор гипохлорита кальция в количестве 0,09-0,11% и 0,2-0,3% ДИОКСИ-, да титана от массы полуфабриката

О5

о

ГС

оо

(в пересчете на сухой остаток). Через 10-20 мин производят слив рабочего раствора. В барабан заливают воду сначала с температурой 30-40°С, ЖК 2, производят промывку в течение 15-25 мин, затем с температурой 50-60 С, ЖК 2, производят промывку в течение 15-25 мин. Промывную воду сливают.

В барабан заливают воду с температурой 50-60°С, ЖК 1,5-2,0, при вращении барабана заливают жирующую эмульсию, обработку ведут 5-15 мин и на жировальную ванну прибавляют

краситель для получения цвета кож пастельных тонов. Общая продолжительность лмрования-кращения 45- 55 мин. Возможно жирование без крашения. В этом случае общая продол- жительность жирования 45-55 мин. Затем производят промывку в ние 15-25 мин. Общая иродолжитель- ность процесса 3-4 ч.

Пример 1. В барабан загру- жают полуфабрикат, заливают воду с температурой 35°С, ЖК 2, проводят в. течение 45 мин при непрерывном вращении барабанаt Далее производят слив. Затем в барабан заливают воду с температурой при ЖК 1,5, до- бавляют гидрокарбонат натрия в количестве 1,6% от массы полуфабриката Производят вращение барабана в течение 60 мин. Конец нейтрализации конт ролируют индикатором метиловым крас- ньм. Через 60 мин срез полуфабриката должен быть нейтрализован на 40- 60% от общей толщины полуфабриката. Далее при вращении барабана заливают раствор гипохлорита кальция в количестве 0,09% и диоксида титана в количестве 0,25% от массы полуфабрикат Вращение 15 мин. Затем производят . слив рабочего раствора и промывку во дои в течение 30 мин, сначала при 30-40 С, затем при 50-60 С. Промывну воду сливают. В барабан заливают воду с температурой 50°С. ЖК 1,5, при вращении барабана заливают жирую щую эмульсию, вращают 5 мин, в жировальную ванну добавляют краситель. Продолжительность жирования-кращения 45 мин. Затем производят промывку в течение 15 мин. Общая продолжитель- ность составляет 3ч.

Пример 2. Обработку проводят аналогично примеру 1, но расход гипохлорита кальция составляет 0,1%

и диоксида титана 0,25% от массы полуфабриката.

Пример 3.- Обработку проводят аналогично примеру 2, но расход гипохлорита кальция и диоксида титана составляет соответственно 0,11 и 0,3% от массы полуфабриката.

П р и м е р 4. Обработку проводят аналогично примеру 1 , но расход гидрокарбоната натрия составляет 1,5% от массы полуфабриката. Вращени барабана 55 мин. Расход гипохлорита кальция 0,09% и диоксида титана 0,2% от массы полуфабриката. Через 10 мин производят слив рабочего раствора.

П р и м е р 5. Обработку проводят аналогично примеру I, но расход гидрокарбоната натрия составляет 1,7% от массы полуфабриката. Вращение барабана 65 мин. Расход гипохлорита кальция составляет 0,11% и диоксида титана. 0,2% от массы полуфабриката. Через 20 мин производят слив рабочего раствора.

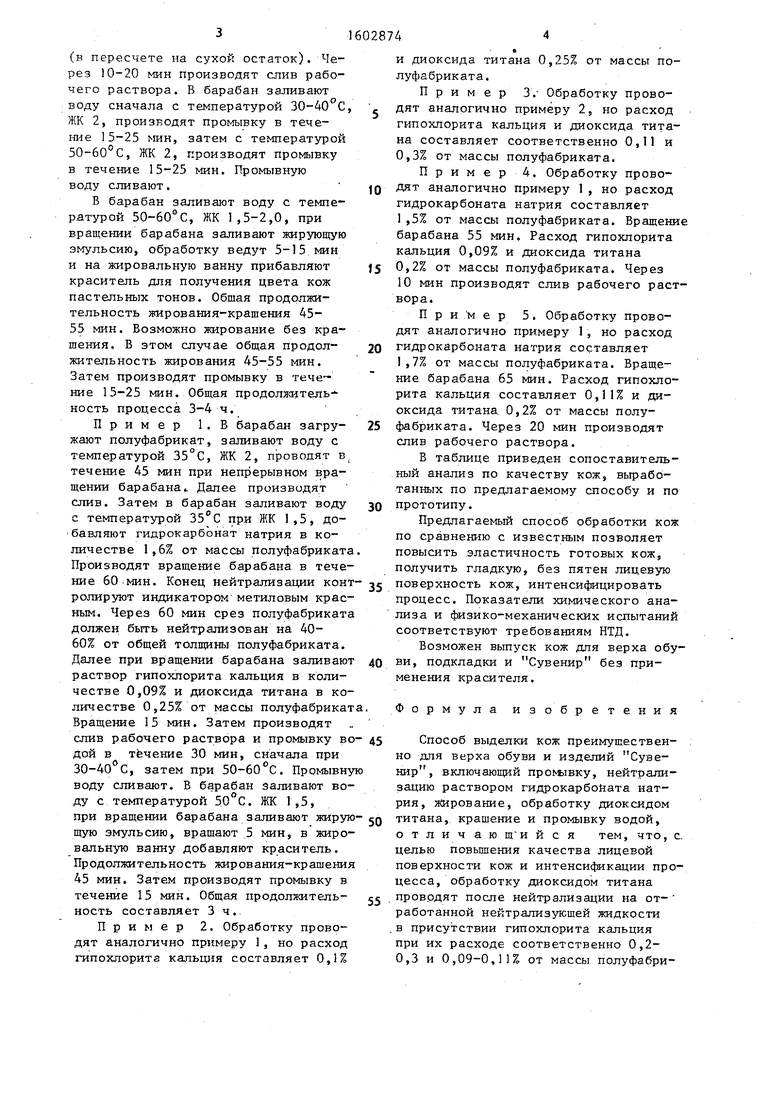

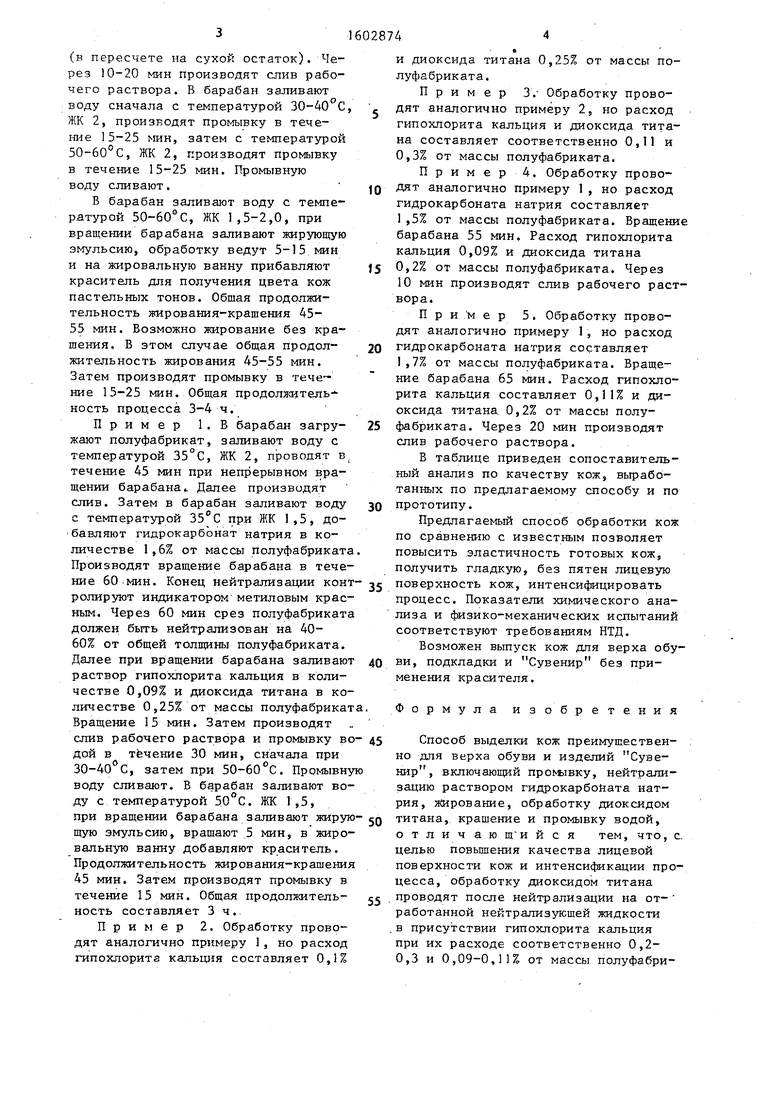

В таблице приведен сопоставительный анализ по качеству кож, выработанных по предлагаемому способу и по прототипу.

Предлагаемый способ обработки кож по сравнению с известным позволяет повысить эластичность готовых кож, получить гладкую, без пятен лицевую поверхность кож, интенсифицировать процесс. Показатели химического анализа и физико-механических испытаний соответствуют требованиям НТД.

Возможен выпуск кож для верха обуви, подкладки и Сувенир без применения красителя.

Формула изобретения

Способ выделки кож преимуществен- но для верха обуви и изделий Сувенир, включающий , нейтрализацию раствором гидрокарбойата натрия, жирование, обработку диоксидом титана, крашение и промывку водой, отличаю щ ийся тем, что, с целью повышения качества лицевой поверхности кож и интенсификации процесса, обработку диоксидом титана проводят после нейтрализации на от- работанной нейтрализующей жидкости в присутствии гипохлорита кальция при их расходе соответственно 0,2- 0,3 и 0,09-0,11% от массы полуфабри J602874

ката в течение 10-20 мин, при этом расход гидаокарбоната натрия составляет 1,5-1,7% от массы полуфабрикат..

Массовая доля влй- ги, %

Массовая доля вещества, экстрагируемых органическими растворителями (без полимерных соединений) , % Массовая доля оксид хрома, %

Предел прочности при растяжении (среднее значение из продольных и поперечных образцов) , 10 МПа по партии по коже

Напряжение при появ- лении трещин лицевого слоя (среднее

..

10

20

Показатель

0

значение из испытаний пр одоль ных и поперечных образцов)., 10 МПа по партии по коже

Удлинение при напря- 15 жении 10 МПа, % (среднее значение из про- : дольных и поперечных образцов по партии) Устойчивость окраски (по шкале серых эталонов) , баллы,, среднее по партии

к сухому трению к мокрому трению Жесткость, Н Упругость, % Чистота лицевой поверхности белизна (спектрофотометр Specol-ll)

Продолжение таблицы Способ

Предпа- I Прото- гаемый I тип

1,7 1,6

25

5 5

0,2 70,0

1,6 1,5

25,1 28,0

4 5

0,3 62,0

59,5 51,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выработки кож для верха обуви | 1988 |

|

SU1588769A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1991 |

|

RU2016906C1 |

| Способ выработки кож для верха обуви | 1988 |

|

SU1601125A1 |

| СПОСОБ БИОЦИДНОЙ ОБРАБОТКИ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 2008 |

|

RU2375510C1 |

| Способ выработки кож для верха обуви | 1988 |

|

SU1608223A1 |

| Способ отделки кож из низкосортного сырья | 1990 |

|

SU1751219A1 |

| Способ выделки кож для верха обуви | 1982 |

|

SU1134602A1 |

| Способ выделки кож для верха обуви | 1988 |

|

SU1595916A1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Способ выработки велюра или нубука | 1987 |

|

SU1491887A1 |

Изобретение относится к кожевенной промышленности и позволяет повысить качество лицевой поверхности кож и интенсифицировать процесс. Полуфабрикат промывают водой во вращающемся барабане и сливают воду. Затем в барабан заливают воду с температурой 35±2°С, ЖК 1,5, добавляют гидрокарбонат натрия в количестве 1,5-1,7% от массы полуфабриката и нейтрализацию проводят в течение 50-60 мин. Далее при вращении барабана добавляют раствор гипохлорита кальция в количестве 0,09-0,11% и диоксид титана в количестве 0,2-0,3% от массы полуфабриката в пересчете на сухой остаток. Через 10-20 мин производят слив рабочего раствора. Затем проводят промывку, жирование - крашение и последующую промывку. 1 табл.

| , Методика производства кож анилинового: крашения и окрашенных под- цвет органических дубителей из опойка, выростка и полукулатов шкур крупного рогатого скота для верха обуви, подкладки для особо модной обуви повышенной комфортности и изделий Сувенир, Киев, Миштегпром УССР, 1987. |

Авторы

Даты

1990-10-30—Публикация

1987-07-28—Подача