Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок корпусных деталей.

Цель изобретения - повышение механических свойств.

Изобретение иллюстрируется примерами конкретного выполнения.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим образом.

Ввод в состав чугуна углерода способствует снижению температуры его плавления и обеспечивает модифицирующее действие, приводящее к затвердеванию металла без структрно- сзободного цементита. Оптимальное со. держание углерода в чугуне данного состава должно находиться в пределах 3,0-3,6%. Если содержание углерода меньше 3,0%, то в структуре появляется структурно-свободный Цементит и это приводит к снижению прочностных свойств и повышению уровня остаточных напряжений, а если содержание углерода больше 3,6%, то в микроструктуре чугуна наблюдается увеличение размеров и ухудшение формы графитовых включений, что также снижает прочностные и зксплуатацион- ные свойства чугуна.

Кремний вводится в состав чугуна как модификатор и его оптимальное содержание должно находиться в пределах 1,8-2,6%. При содержании

о: о

ГС

00 00

кремния меньше 1,8% в чугуне появляется отбел и возможно появление трещин и утяжин. При увеличении содержания кремния больше 2,6% графи- товые включения имеют большие размеры, в металлической матрице появляется феррит, что приводит к образованию вокруг графитных включений фер ритной оторочки и снижению проч-

ностных свойств, особенно ударно- усталостной прочности.

Марганец в чугуне способствует перлитизации металлической матрицы. Его оптимальное содержание находится в пределах 0,6-1,1%. Если содержание марганца меньше 0,6%, то в микрострутуре чугуна появляется феррит и снижаются прочностные свойства, а если его содержание больше 1,1%, то появ- ляется структурно-свободный цементит и снижается ударно-усталостная прочность чугуна.

Алюминий вводится -в состав чугуна как сильный модификатор. Его действи как модификатора начинает проявляться при содержании 0,01% и больше. При увеличении содержания алюминия больше 0,2% наблюдается появление пленок окиси алюминия, что приводит к снижению прочностных свойств.

Ввод в состав чугуна меди способствует -увеличению жидкотекучести металла и перлитизирует металлическую матрицу чугуна. Ее положительное

влияние на жидкотекучесть, микроструктуру и свойства чугуна проявляется при содержании меди в чугуне в количествах 0,05% и больше. При увеличении содержания меди больще 0,8% дальнейшее повышение яидкотекучести и свойств чугуна проходит значитель- . но медленней.

Хром вводится в состав чугуна с целью перлитизации микроструктуры и повышения дисперсности перлита. Положительное влияние хрома как перли- тизатора начинает проявляться при его содержании в чугуне в количествах 0,02% и больвге. При увеличении содержавши хрома больше 0,45% в микроструктуре чугуна появляется структурно-свободный цементит и снижаются прочностные свойства.

Ввод в состав чугуна титана в ко- личествах 0,01-0,2% приводит к усилению действия модификаторов и уменьшению размеров, к улучшению формы

графитовых включений. Положительное влияние титана на микроструктуту и свойства чугуна начинает проявляться при содержании титана в количествах 0,01% и больше. Увеличеьше содержания титана больше 0,2% не приводит к дальнейшему улучшению микроструктуры и повьшению свойств чугуна.

Ваннадий вводится в состав чугуна как сильный перлитизатор, повьшгаюший дисперсность перлита и соответственно увеличивающий ударно-усталостную прочность чугуна. Оптимальное содержание ванадия в чугуне данного состава должно находиться в предецах 0,005-0,15%. Положительное влияние ванадия на пер- литизацию микроструктуры начинает проявляться при его содержании в чугуне в количествах 0,005% и больше, При увеличении содержания ванадия больше 0,15% в микроструктуре чугуна появляются структурно-свободный цементит, снижается ударно-усталостная прочность чугуна, повышается уровень остаточных напряжений и снижается геометрическая и размерная точность отливок.

Азот является сильным перлитиза- тором, способствуюпим значительному повышению прочностных свойств чугуна Заметное улучшение прочностных свойств чугуна наблюдается при содер- нии в нем 0,008% азота и больше.

При содержании в чугуне больше 0,045% азота в отливках появляются газовые раковины, вызванные выделением азота в процессе затвердевания чугуна, что приводит к браку отливок.

.Ввод в состав чугуна никеля и кобальта способствует повыпюнию прочностных свойств металлической матрицы микроструктуры .чугуна и уменьшению влияния на них повышения скорости охлаждения, вьфавнивает прочностные свойства чугуна в тонких и толстых : сечениях отливок, снижает уровень остаточных напряжений и повътает размерную и геометрическую точность отливок. Это объсняется положительным влиянием атомов никеля на повышение прочностных связей в решетке железоуглеродистых сплавов-и уменьшением влияния на процесс графитизации этих сплавов скорости охлаждения. ное содержание никеля в чугуне данног состава должно находиться в пределах 0,05-0,35%. Повышение свойств чугуна

начинает проявляться при содержании в металле никеля в количествах 0,05% и больше. При увеличении содержания никеля больше 0,35% его положительное влияние на повьшение прочностных и эксплуатационных свойств чугуна проявляется слабее и становится эконоьм- чески невыгодным.

Кобальт влияет на свойства чугуна аналогично никелю. Так как он является сопутствующим никель элементом, его содержание в чугуне определяется содержанием никеля. Его положительное влияние на свойства чугуна начинает проявляться при его вводе в чугун в количествах 0,008% и больше. При достижении в чугуне 0,06% кобальта наблюдается максимальное првы- шение прочностных свойств чугуна и при:дальнейшем увеличении содержания кобальта наблюдается незначительный рост прочностных свойств чугуна.

Ввод в состав чугуна элементов из группы, содержащей кальций, барий и стронций, которые являются сильными модификаторами, способствует улучшению Формы и уменьшению размеров графитовых включений. Совместно с никелем и кобальтом они способствуют получению оптимальной микроструктуры чугуна, обеспечивающей повьшшние прочностных свойств, особенно ударно- усталостной прочности, снижение уровня остаточных напряжений и повышение геометрической и размерной точности корпусных деталей. Это объсняется тем, что при вводе в чугун никеля и кобальта и элемента из группы, содержащей кальций, барий и стронций, при их40

соотношении 1:(О , 15-0,20) способствует выравниванию микроструктуры и свойств чугуна в тонких и толстых сечениях при общем повышении его прочностных свойств.45

Оптимальное содержание кальция, бария и стронция в чугуне должно находиться в пределах 0,01-0,08%. Если содержание этих элементов меньше50

0,01%, то не наблюдается заметного их влияния на микроструктуру и свойства

30

35

1602880

25

15

чугуна. Получаемый графит имеет форму длинных пластид и расположей в вида розеток, что снижает прочность свойства чугуна. При увеличении со-, держания этих элементов- больше 0,06%, положительное их влияние на noBbmie- ние свойств чугуна уменьшается и становится экономически невыгодным. 10Железо составляет основу чугуна.

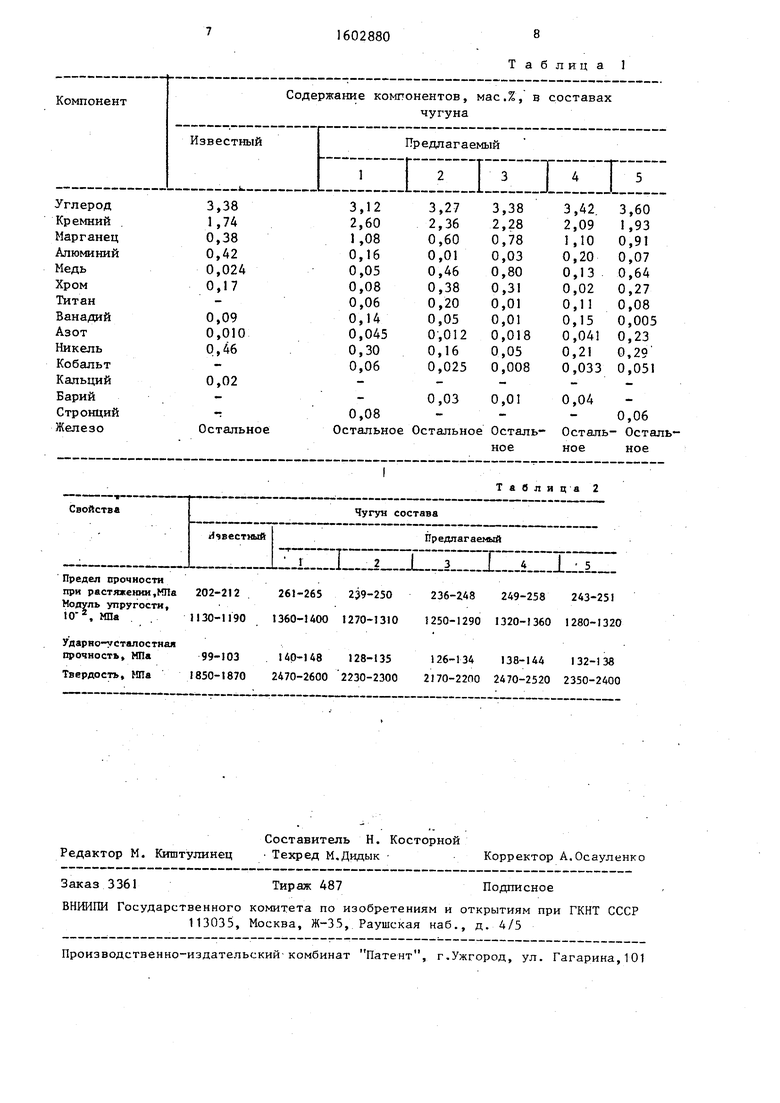

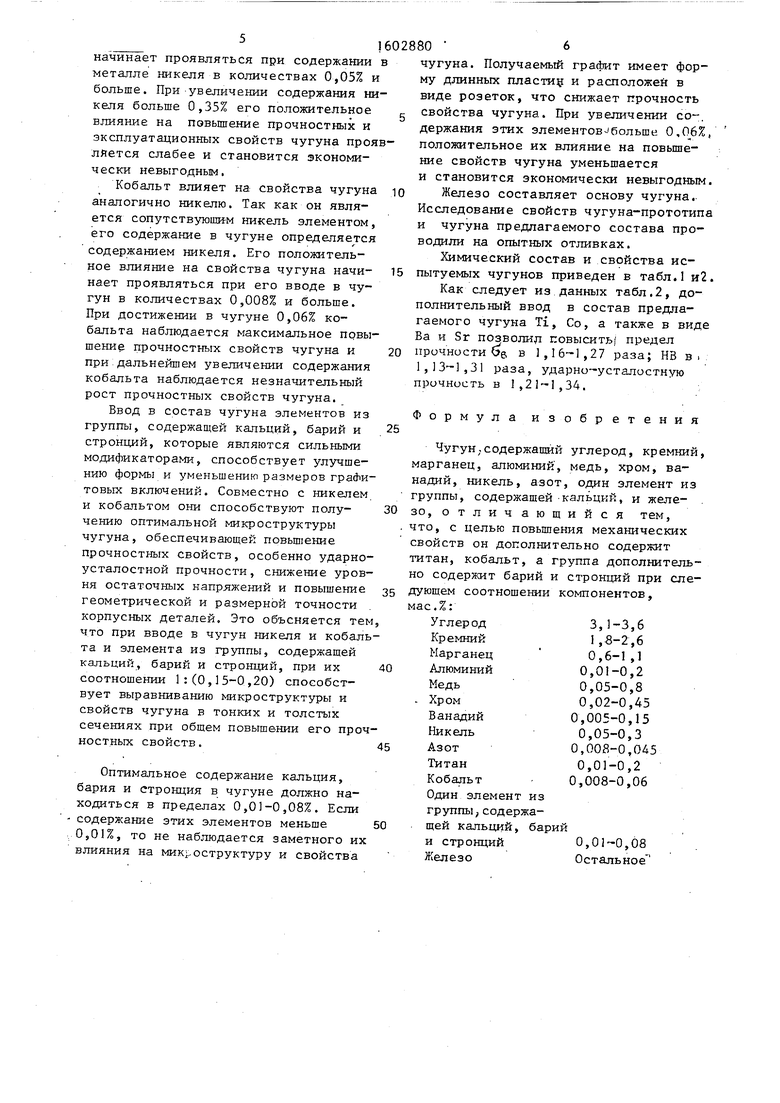

Исследование свойств чугуна-прототипа и чугуна предлагаемого состава проводили на опытных отливках.

Химический состав и свойства испытуемых чугунов приведен в табл.1 и2.

Как следует из данных табл.2, дополнительный ввод в состав предлагаемого чугуна Ti, Со, а также в виде Ва и Sr позволив повысить; предел 20 прочности be, в 1,16-1,27 раза; НВ в , 1,13-1,31 раза, ударно-усталостную прочность в 1,21-1,34.

Формула изобретения

Чугун,содержащий углерод, кремний, марганец, алюминий, медь, хром, ванадий, никель, азот, одан элемент из группы, содержащей-кальций, и желе- 0 30, отличающийся тем, . что, с целью повьшзения механических свойств он дополнительно содержит титан, кобальт, а группа дополнительно содержит барий и стронций при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Алюминий

Медь - Хром

Ванадий

Никель

Азот

Титан

Кобальт

Один элемент из

группы,содержащей кальций, барий

и стронций0,01-0,08

ЖелезоОстальное

5

3,1-3,6 I,5-2,6 0,6-1, 0,01-0,2 0,05-0,8 0,02-0,45 0,005-0,15

0,05-0,3 0,ООЙ-0,045 0,01-0,2 0,008-0,06

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

| Модификатор | 1978 |

|

SU739124A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун | 1987 |

|

SU1406201A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| Чугун | 1988 |

|

SU1546511A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

Изобретение относится к металлургии и может быть использовано при производстве корпусных деталей. Цель изобретения - повышение механических свойств. Новый чугун содержит, мас.%: C 3,1-3,6

SI 1,8-2,6

MN 0,6-1,1

AL 0,01-0,2

CU 0,05-0,8

CR 0,02-0,45

V 0,005-0,15

NI 0,05-0,3

N 0,008-0,045

TI 0,01-0,2

CO 0,008-0,06

один элемент из группы, содержащей CA, BA и SR 0,01-0,08 и FE остальное. Дополнительный ввод в состав предложенного чугуна TI, CO, а также в виде группы BA или SR позволил повысить σв в 1,16-1,27 раза, HB в 1,13-1,31 раза, ударно-усталостную прочность в 1,21-1,34. 2 табл.

Свойстве

известный

Предел прочности при растяжении,МПа 202-212 Модуль упругости,

.МПа.1130-1190

10-

Ударно-усталостная прочность, МПа

Твердость, МПа

99-103 1850-1870

261-265 239-250236-248 249-258 243-251

1360-1400 1270-1310 1250-1290 1320-1360 1280-1320

I4Q-U8 128-135126-134 138-14Д 132-138

2470-2600 2230-2300 2170-2200 2470-2520 2350-2400

Твблица 2

Чугун состава

Йр едлаг аемый

| Чугун | 1979 |

|

SU785376A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1979 |

|

SU876763A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-10-30—Публикация

1988-07-26—Подача