Изобретение относится к устройствам для обработки комплексных синтетических нитей для придания им извитости, преимущественно на однопроцесс- ной вытяжно-гофрировочной маьтне.

Целью изобретения является повьше- ние качества текстурирования.

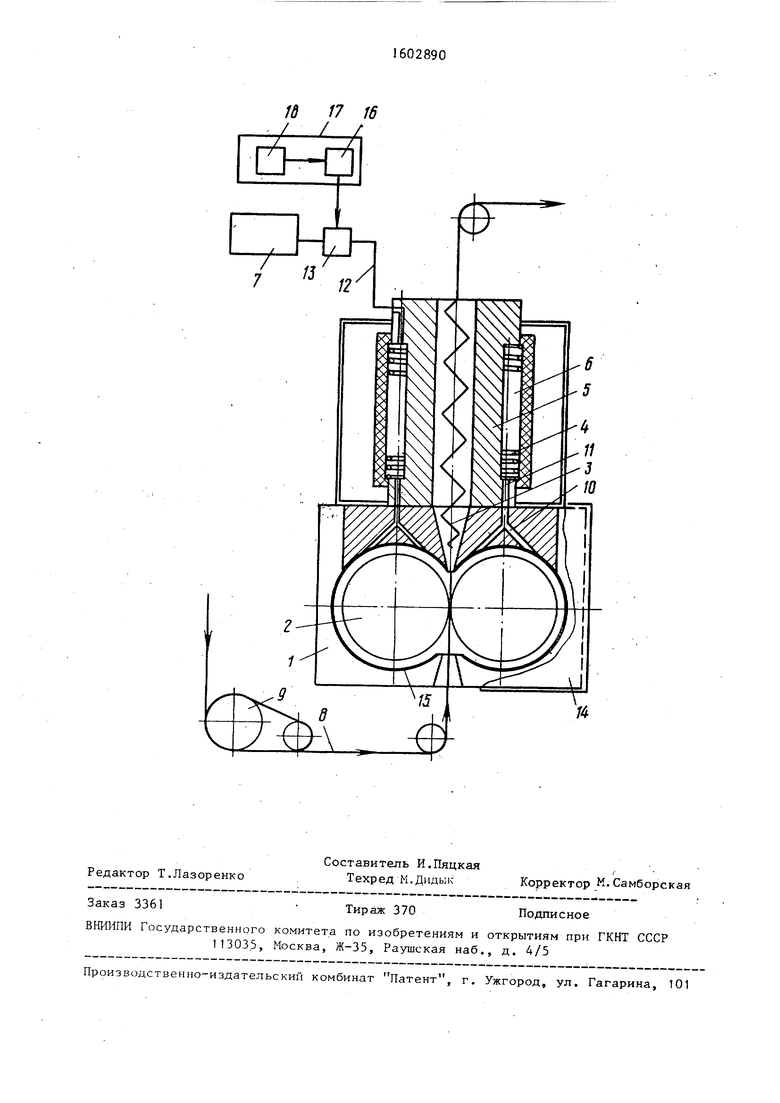

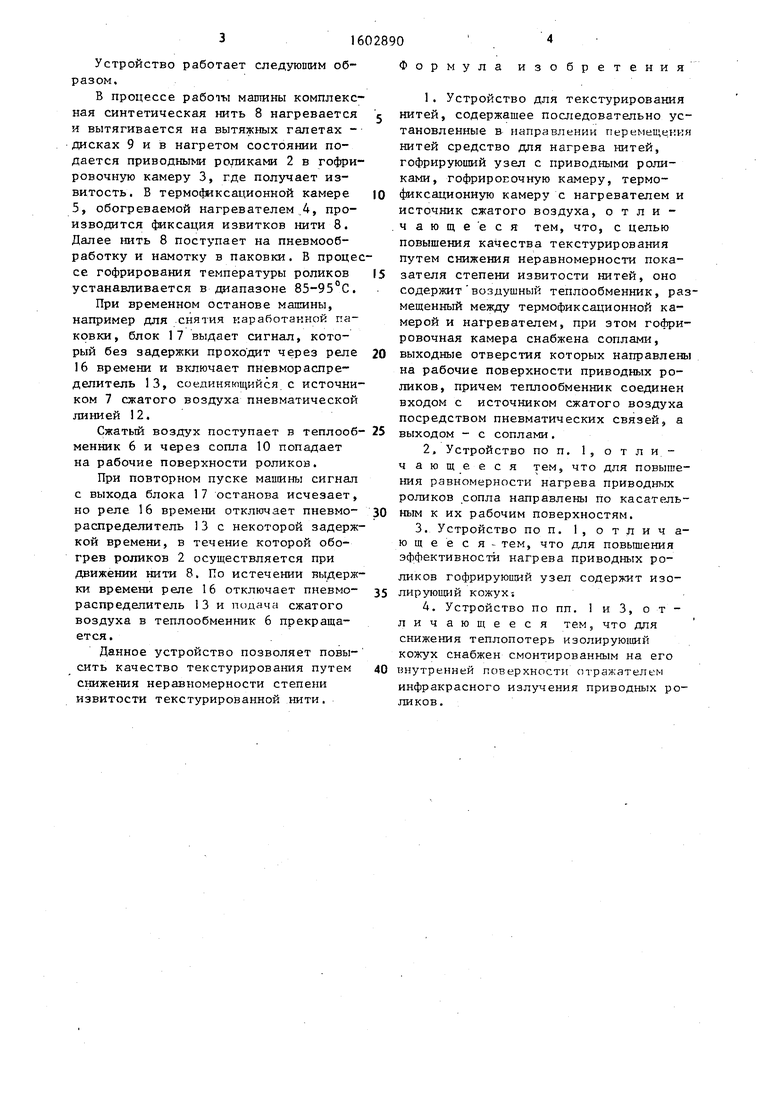

На чертеже представлена схема устройства для текстурирования нитей.

Устройство содержит гофрируюпсий узел 1 с приводными роликами 2, гоф- рироЕочную камеру 3, нагреватель 4 с размещенной внутри него термофиксационной камерой 5, воздушный теплообменник 6, выполненный, например, в виде каналов в наружной поверхности камеры 5, источник 7 сжптого воздуха и ср дствг) для кыгрева нити 8 в виде обогреваемых вытяжных дисков 9. В теле гофрировочной камеры 3 выполнены сопла 10, направленные по касательной к рабочим поверхностям роликов 2. Сопла 10 связаны с источником 7 сжатого воздуха каналами 11 и пневматической линией 12 через теплообменник 6 и пневмораспределитель 13.

Гофрирующий узел I снабжен изоли- руюшлм кожухом 14, установленным снаружи роликов 2. На внутренней поверхности кожуха 14 закреплены отражатели 15 инфракрасного излучения, вьшол- ненные, например из фольги.

Устройство также содержит реле 16 времени, подключейкое к управляющему, входу пневмораспределителя 13, а выход этого реле - к узлу 17 останова гофрирования блока 18 управлегая .машины.

О5 О ts5

00 СО

Устройство работает следуюпим образом.

В процессе работы машины комплексная синтетическая нить 8 нагревается и вытягивается на вытяжных галетах - дисках 9 и в нагретом состоянии подается приводными роликами 2 в гофри- ровочную камеру 3, где получает извитость. В термофиксационной камере 5, обогреваемой нагревателем 4, производится фиксация извитков нити 8. Далее нить 8 поступает на пневмооб- работку и намотку в паковки. В процессе гофрирования температуры роликов устанавливается в диапазоне 85-95°С.

При временном останове машины, например для .снятия наработанной паковки, блок 17 выдает сигнал, который без задержки проходит через реле 16 времени и включает пневмораспре- делитель 13, соединяющийся с источником 7 сжатого воздуха пневматической линией 12.

Сжатый воздух поступает в теплооб- менник 6 и через сопла 10 попадает на рабочие поверхности роликов.

При повторном пуске машины сигнал с выхода блока 17 останова исчезает, но реле 16 времени отключает пневмо- распределитель 13 с некоторой задержкой времени, в течение которой обогрев роликов 2 осуществляется при движении нити В. По истечении выдержки времени реле 16 отключает пневмо- распределитель 13 и подача сжатого воздуха в теплообменник 6 прекращается.

Данное устройство позволяет повысить качество текстурирования путем снижения неравномерности степени извитости текстурированной нити.

1602890

Фор

мула изобретения

1.Устройство для текстурирования нитей, содержащее последовательно установленные в направлении перемещения нитей средство для нагрева нитей, гофрирующий узел с приводными роликами, гофрирОЕОчную камеру, термофиксационную камеру с нагревателем и источник сжатого воздуха, о т л и 4 а ю щ е е с я тем, что, с целью повышения качества текстурирования путем снижения неравномерности показателя степени извитости нитей, оно содержит воздушный теплообменник, размещенный между термофиксационной камерой и нагревателем, при зтом гофри- ровочная камера снабжена соплами, выходные отверстия которых направлены на рабочие поверхности приводных роликов, причем теплообменник соединен входом с источником сжатого воздуха посредством пневматических связей, а выходом - с соплами.

2,Устройство по п. 1, отличающееся тем, что для повышения равномерности нагрева приводных роликов сопла направлены по касательным к их рабочим поверхностям.

3. Устройство по п. 1, о т л и ч а- ю щ е е с я - тем, что для повышения эффективности нагрева приводных роиков гофрирующий узел содержит изоирующий КОЖуХг

4. Устройство по пп. 1 и 3, о т - ичающееся тем, что для снижения таплопотерь изолирующий кожух снабжен смонтированным на его нутренней поверхности сп-ражателем нфракрасного излучения приводных роиков.

Id 17 16

/ / /

/4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ придания извитости жгуту химических нитей | 1985 |

|

SU1317044A1 |

| Пневмотекстурирующее устройство для термопластической обработки синтетических нитей методом прессования | 1990 |

|

SU1747552A1 |

| Устройство для гофрирования нитей и жгутов из химических волокон | 1983 |

|

SU1124052A1 |

| Гофрировочный узел к устройству для текстурирования нитей и жгутов | 1987 |

|

SU1437430A1 |

| Устройство для текстурирования термопластичных нитей методом прессования | 1986 |

|

SU1392158A1 |

| УСТРОЙСТВО для ВЫРАБОТКИ ОБЪЕМНЫХ НИТЕЙ | 1967 |

|

SU203831A1 |

| Способ получения текстурированных пленочных нитей | 1972 |

|

SU563441A1 |

| Устройство для текстурирования термопластичных химических нитей | 1980 |

|

SU918351A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ КОМПЛЕКСНОЙ НИТИ | 2005 |

|

RU2405868C2 |

| Устройство для текстурирования термопластичных нитей | 1982 |

|

SU1054465A1 |

Изобретение относится к устройствам для обработки комплексных синтетических нитей, для придания им извитости. С целью повышения качества текстурирования нитей устройство содержит воздушный теплообменник, размещенный между термофиксационной камерой и нагревателем, а в теле гофрировочной камеры выполнены сопла, направленные на рабочие поверхности роликов, при этом теплообменник входом соединен пневматическими связями с источником сжатого воздуха, а выходом - с соответствующими соплами. 3 з.п. ф-лы, 1 ил.

| Носов М.Н., Волконский А.А | |||

| Производство текстурированных нитей | |||

| М.: Химия, 1982, гл.З. |

Авторы

Даты

1990-10-30—Публикация

1988-11-23—Подача