СО

со ю

ел

оо

Изобретение относится к производству химических нитей, а именно к уст зойствам д}пя текстурирования термопластичных нитей.

Цель изобретения - расширение технологических возможностей путем обеспечения текстурированных нитей с расширенным диапазоном физико-механических свойств.

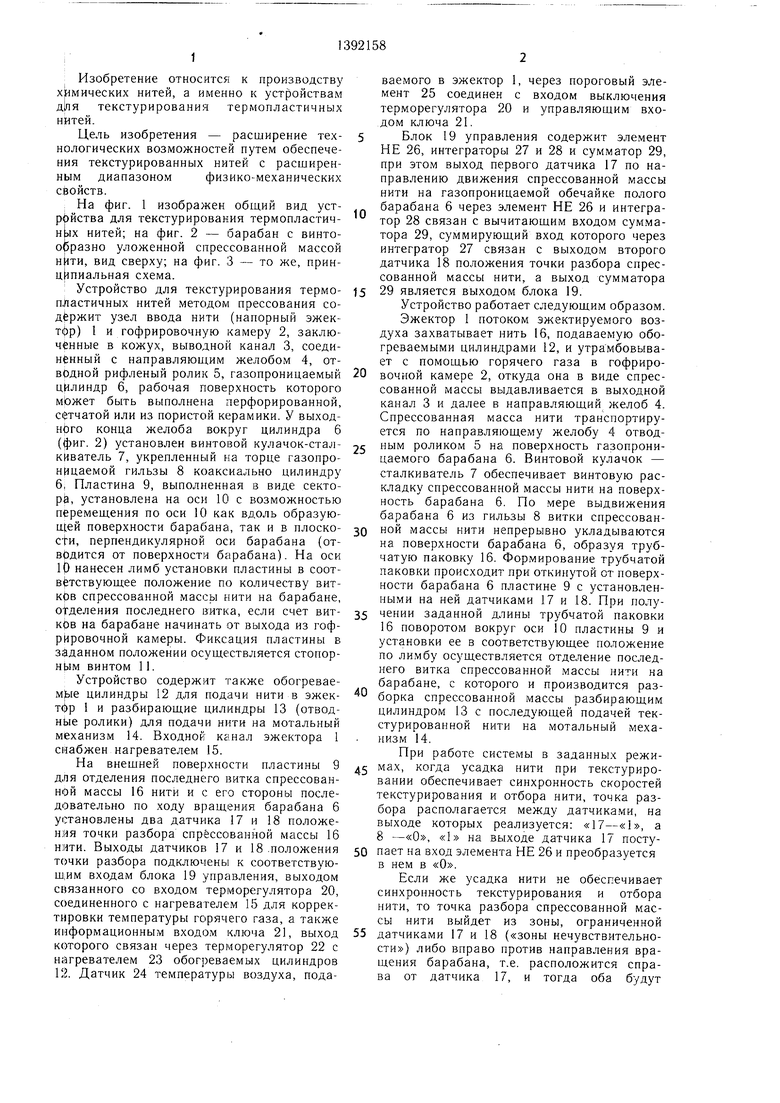

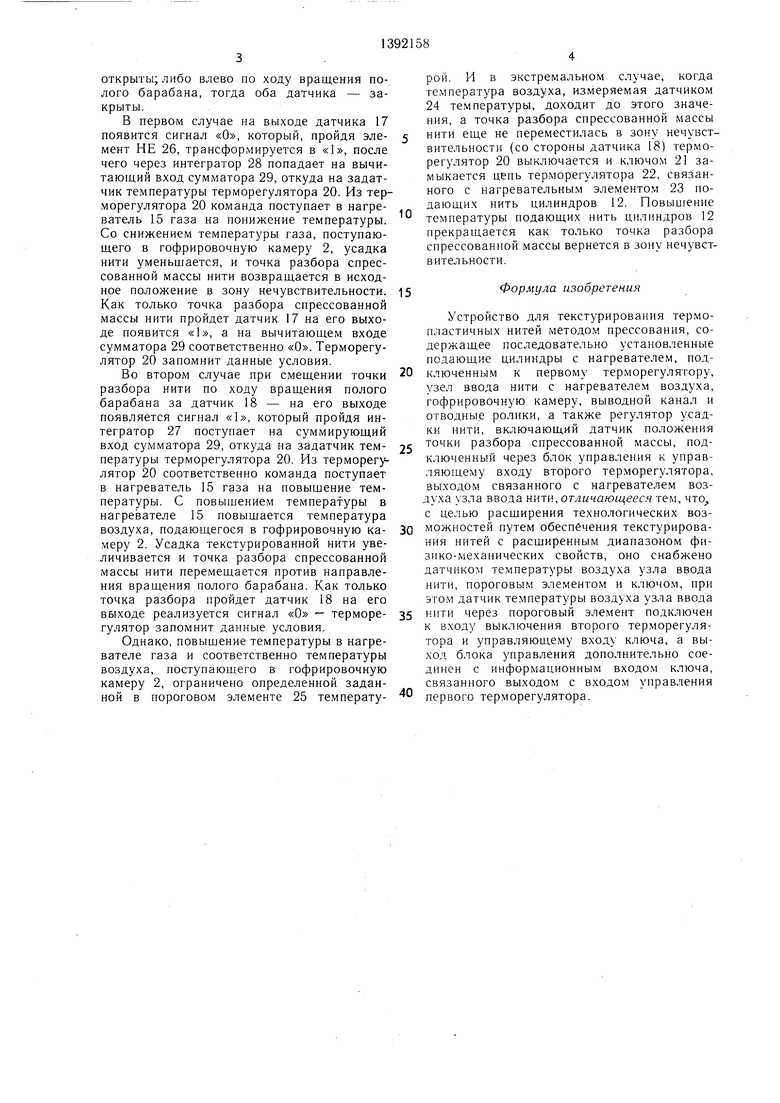

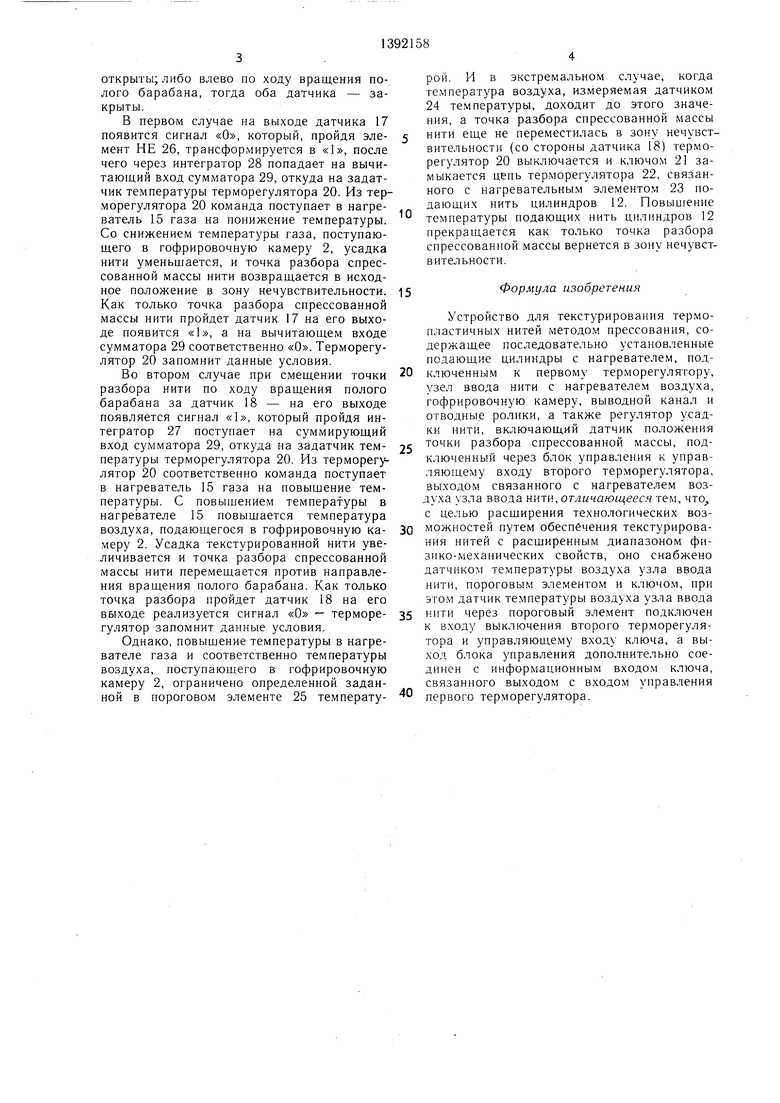

На фиг. 1 изображен общий вид уст- р0йства для текстурирования термопластичных нитей; на фиг. 2 - барабан с винтообразно уложенной спрессованной массой нити, вид сверху; на фиг. 3 - то же, принципиальная схема.

Устройство для текстурирования термопластичных нитей методом прессования содержит узел ввода нити (напорный эжек- тфр) 1 и гофрировочную камеру 2, заключённые в кожух, выводной канал 3, соединённый с направляющим желобом 4, от- вОдной рифленый ролик 5, газопроницаемый цилиндр 6, рабочая поверхность которого может быть выполнена перфорированной, сетчатой или из пористой керамики. У выход- нЬго конца желоба вокруг цилиндра 6 (фиг. 2) установлен винтовой кулачок-стал- кцватель 7, укрепленный на торце газопроницаемой гильзы 8 коаксиально цилиндру 6, Пластина 9, выполненная в виде сектора, установлена на оси 10 с возможностью перемещения по оси 10 как вдоль образую- ц|:ей поверхности барабана, так и в плоско- сфи, перпендикулярной оси барабана (от- врдится от поверхности барабана). На оси 10 нанесен лимб установки пластины в соот- в тствующее положение по количеству вит- кОв спрессованной массь нити на барабане, О Гделения последнего витка, если счет вит- кбв на барабане начинать от выхода из гоф- рйровочной камеры. Фиксация пластины в заданном положении осуществляется стопорным винтом 11.

Устройство содержит также обогревае- цилиндры 12 для подачи нити в эжек- T(i)p 1 и разбирающие цилиндры 13 (отводные ролики) для подачи нити на мотальный механизм 14. Входной канал эжектора 1 снабжен нагревателем 15.

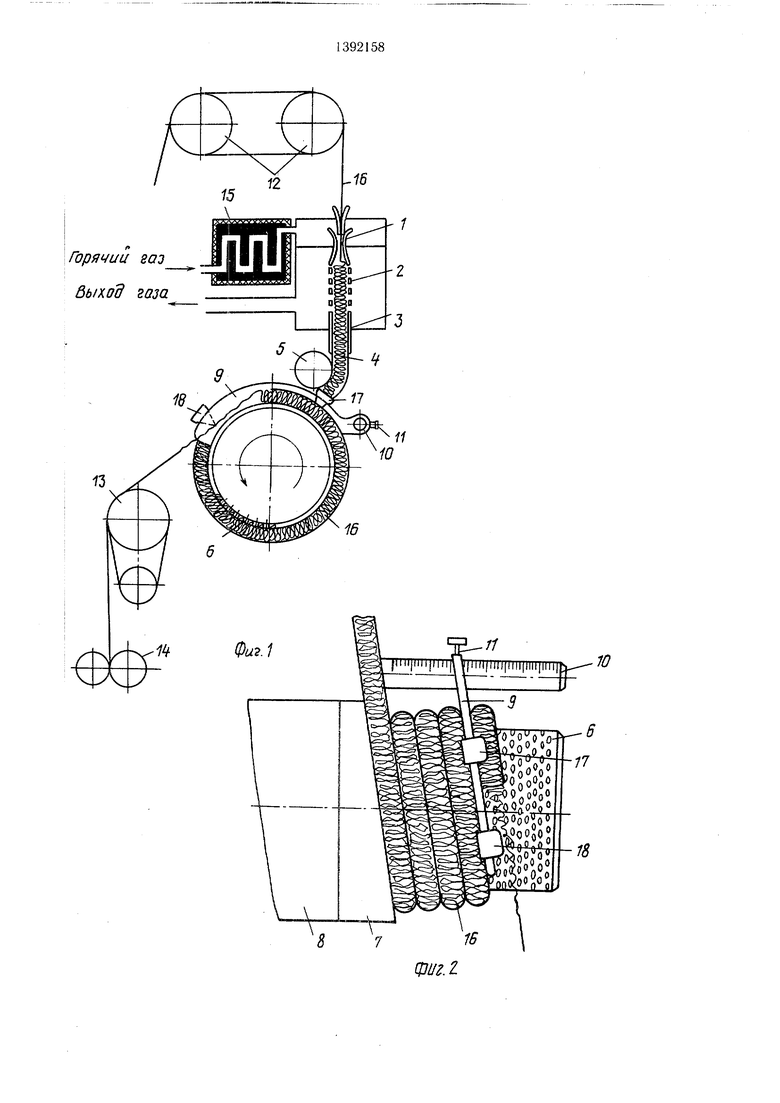

На внешней поверхности пластины 9 для отделения последнего витка спрессованной массы 16 нити и с его стороны последовательно по ходу вращения барабана 6 установлены два датчика 17 и 18 положения точки разбора спрессованной массы 16 Н1ЧТИ. Выходы датчиков 17 и 18 .положения точки разбора подключены к соответствую- ш,им входам блока 19 управления, выходом связанного со входом терморегулятора 20, соединенного с нагревателем 15 для корректировки температуры горячего газа, а также информационным входом ключа 21, выход которого связан через терморегулятор 22 с нагревателем 23 обогреваемых цилиндров 12. Датчик 24 температуры воздуха, подаваемого в эжектор 1, через пороговый элемент 25 соединен с входом выключения терморегулятора 20 и управляющим входом ключа 21.

Блок 19 управления содержит элемент

НЕ 26, интеграторы 27 и 28 и сумматор 29, при этом выход первого датчика 17 по направлению движения спрессованной массы нити на газопроницаемой обечайке полого барабана 6 через элемент НЕ 26 и интегратор 28 связан с вычитающим входом сумматора 29, суммирующий вход которого через интегратор 27 связан с выходом второго датчика 18 положения точки разбора спрессованной массы нити, а выход сумматора

29 является выходом блока 19.

Устройство работает следующим образом. Эжектор I потоком эжектируемого воздуха захватывает нить 16, подаваемую обогреваемыми цилиндрами 12, и утрамбовывает с помощью горячего газа в гофриро0 вочной камере 2, откуда она в виде спрессованной массы выдавливается в выходной канал 3 и далее в направляющий желоб 4. Спрессованная масса нити транспортируется по направляющему желобу 4 отвод5 ным роликом 5 на поверхность газопроницаемого барабана 6. Винтовой кулачок - сталкиватель 7 обеспечивает винтовую раскладку спрессованной массы нити на поверхность барабана 6. По мере выдвижения барабана 6 из гильзы 8 витки спрессован0 ной массы нити непрерывно укладываются на поверхности барабана 6, образуя трубчатую паковку 16. Формирование трубчатой паковки происходит при откинутой от поверхности барабана 6 пластине 9 с установленными на ней датчиками 17 и 18. При полу5 чении заданной длины трубчатой паковки 16 поворотом вокруг оси 10 пластины 9 и установки ее в соответствующее положение по лимбу осуществляется отделение последнего витка спрессованной массы нити на барабане, с которого и производится раз борка спрессованной массы разбирающим цилиндром 13 с последующей подачей тек- стурированной нити на мотальный механизм 14.

При работе системы в заданных режи5 мах, когда усадка нити при текстуриро- вании обеспечивает синхронность скоростей текстурирования и отбора нити, точка разбора располагается между датчика.ми, на выходе которых реализуется: «17-«1, а 8 -«О, «I на выходе датчика 17 посту0 пает на вход элемента НЕ 26 и преобразуется в нем в «О.

Если же усадка нити не обеспечивает синхронность текстурирования и отбора нити, то точка разбора спрессованной массы нити выйдет из зоны, ограниченной

5 датчиками 17 и 18 («зоны нечувствительности) либо вправо против направления вращения барабана, т.е. расположится справа от датчика 17, и тогда оба будут

открыты; либо влево по ходу вращения полого барабана, тогда оба датчика - закрыты.

В первом случае на выходе датчика 17 появится сигнал «О, который, пройдя эле- мент НЕ 26, трансформируется в «1, после чего через интегратор 28 попадает на вычитающий вход сумматора 29, откуда на задат- чик температуры терморегулятора 20. Из терморегулятора 20 команда поступает в нагреватель 15 газа на понижение температуры. Со снижением температуры газа, поступающего в гофрировочную камеру 2, усадка нити уменьшается, и точка разбора спрессованной массы нити возвращается в исходное положение в зону нечувствительности, Как только точка разбора спрессованной массы нити пройдет датчик 17 на его выходе появится «1, а на вычитающем входе сумматора 29 соответственно «О. Терморегулятор 20 запомнит данные условия.

Во втором случае при смещении точки разбора нити по ходу вращения полого барабана за датчик 18 - на его выходе появляется сигнал «1, который пройдя интегратор 27 поступает на суммирующий вход сумматора 29, откуда на задатчик тем- пературы терморегулятора 20. Из терморегулятор 20 соответственно команда поступает в нагреватель 15 газа на повыщение температуры. С повыщением температуры в нагревателе 15 повыщается температура воздуха, подающегося в гофрировочную ка- меру 2. Усадка текстурированной нити увеличивается и точка разбора спрессованной массы нити перемещается против направления вращения полого барабана. Как только точка разбора пройдет датчик 18 на его выходе реализуется сигнал «О - терморе- гулятор запомнит данные условия.

Однако, повышение температуры в нагревателе газа и соответственно температуры воздуха, поступаюш,его в гофрировочную камеру 2, ограничено определенной заданной в пороговом элементе 25 температу-

0

з

0 5 0 5

рой. И в экстремальном случае, когда температура воздуха, измеряемая датчиком 24 температуры, доходит до этого значения, а точка разбора спрессованной массы нити еще не переместилась в зону нечувствительности (со стороны датчика 18) терморегулятор 20 выключается и ключом 21 замыкается цепь терморегулятора 22, связанного с нагревательным элементом 23 подающих нить цилиндров 12. Повыщение температуры подающих нить цилиндров 12 прекращается как только точка разбора спрессованной .массы вернется в зону нечувствительности.

Формула изобретения

Устройство для текстурирования термопластичных нитей методом прессования, содержащее последовательно установленные подающие цилиндры с нагревателем, подключенным к первому терморегулятору, узел ввода нити с нагревателем воздуха, гофрировочную камеру, выводной канал и отводные ролики, а также регулятор усадки нити, включающий датчик положения точки разбора спрессованной массы, подключенный через блок управления к управляющему входу второго терморегулятора, выходом связанного с нагревателем воздуха узла ввода нити, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения текстурирования нитей с расширенным диапазоном физико-механических свойств, оно снабжено датчиком температуры воздуха узла ввода нити, пороговым элементом и ключом, при этом датчик температуры воздуха узла ввода нити через пороговый элемент подключен к входу выключения второго терморегулятора и управляющему входу ключа, а выход блока управления дополнительно соединен с информационным входом ключа, связанного выходом с входом управления первого тер.морегулятора.

Горя ии газ QbiKod газа

1Z

16

Фи.1

18

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для текстурирования термопластичных нитей | 1982 |

|

SU1054465A1 |

| Пневмотекстурирующее устройство для термопластической обработки синтетических нитей методом прессования | 1990 |

|

SU1747552A1 |

| Устройство для текстурирования нитей | 1988 |

|

SU1602890A1 |

| Устройство для гофрирования нитей и жгутов из химических волокон | 1983 |

|

SU1124052A1 |

| Устройство для текстурирования термопластичных химических нитей | 1980 |

|

SU918351A1 |

| Устройство для охлаждения текстурированных термопластичных нитей | 1987 |

|

SU1527337A1 |

| ФИЛЬЕРА ДЛЯ ТЕКСТУРИРОВАНИЯ СИНТЕТИЧЕСКОЙ НИТИ | 1990 |

|

RU2041981C1 |

| Способ придания извитости жгуту химических нитей | 1985 |

|

SU1317044A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ КОМПЛЕКСНОЙ НИТИ | 2005 |

|

RU2405868C2 |

| Устройство для охлаждения текстурированных термопластичных нитей | 1989 |

|

SU1654393A1 |

Изобретение относится к производству химических нитей, а именно к устройствам для текстурирования термопластичных нитей. Целью изобретения является расширение технологических возможностей путем текстурирования нитей с расширенным диапазоном физико-механических свойств. Устройство оснащено датчиком температуры воздуха, подаваемого в эжектор, и пороговым элементом, связанным с датчиками. При достижении предельно допустимой температуры воздуха отключается нагрев воздуха, и увеличивается температура подающих роликов. 3 ил.

фиг. 2.

o

| Патент США № 3961401, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-04-30—Публикация

1986-12-15—Подача