Изобретение относится к способу получения гидратированной окиси алюминия, состоящей из сферических неагрегированных частиц, имеющих размеры 0,06-3 мкм.

Цель изобретения - повышение выхода сферических неагрегированных частиц диаметром 0,06-3,0 мкм и степенью полидисперсности .

где .dyj - средневесовой диаметр и d „ - среднечисловой диаметр.

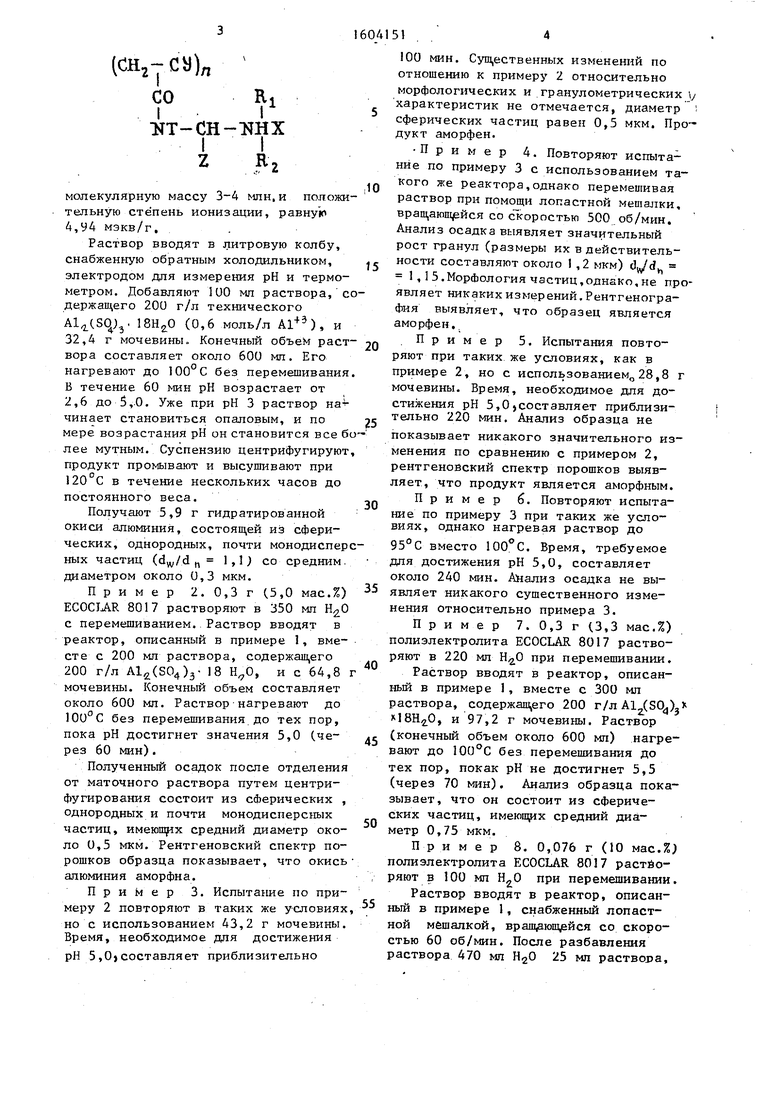

И р им е р 1. 0,3 г (10 мас.%) технического полиэлектролита ECOCLAR 8017 растворяют, перемешивая в 480 МП воды. Полиэлектролйт имеет структурные звенья замещенного аКрил амида обш,ей формулы

О4

(СН,СУ);,

СОRI

II

1ТТ-СН БНХ Z RZ

молекулярную массу 3-4 млн,и положительную степень ионизации, равну|г 4,У4 мэкв/г.

Раствор вводят в литровую колбу, снабженную обратным холодильником, электродом для измерения рН и термометром. Добавляют 1иО мл раствора, содержащего 200 г/л технического А1(5ф. (0,6 моль/л А), и 32,4 г мочевины. Конечный объем раствора составляет около 600 мл. Его нагревают до 100°С без перемешивания. В течение 60 мин рН возрастает от 2,6 до 5,.0. Уже при рН 3 раствор чинает становиться опаловым, и по мере возрастания рН он становится все более мутным. Суспензию центрифугируют, продукт промывают и высушивают при 120 С в течение нескольких часов до постоянного веса.

Получают 5,9 г гидратированной окиси алюминия, состояп ей из сферических, однородных, почти монодисперсных частиц ( 1,1; со средним, диаметром около 0,3 мкм.

Пример 2. 0,3 г (5,0 мас.%) ECOCIAR 8017 растворяют в 350 мп с перемешиванием. Раствор вводят в реактор, описанный в примере 1, вме- сте с 200 мл раствора, содержаш,его 200 г/л А12(504)з- 18 , и с 64,8 г мочевины. Конечный объем составляет около 600 мл. Раствор нагревают до 100°С без перемешивания до тех пор, пока рН достигнет значения 5,0 (через 60 мин).

Полученный осадок после отделения от маточного раствора путем центрифугирования состоит из сферических , однородных и почти монодисперС1а1х частиц, имеюшрх средний диаметр около 0,5 мкм. Рентгеновский спектр порошков образца показывает, что окись алюминия аморфна.

Пример 3. Испытание по при- меру 2 повторяют в таких же условиях, но с использованием 43,2 г мочевины. Время, необходимое для достижения

рН 5,0jсоставляет приблизительно

0

5

0

5

0

5

0

5

0

100 мин. Суш,ественных изменений по отношению к примеру 2 относительно морфологических и гранулометрических / характеристик не отмечается, диаметр : сферических частиц равен 0,5 мкм. Продукт аморфен.

Пример 4. Повторяют испытание по примеру 3 с использованием такого же реактора,однако перемешивая раствор при помолчи лопастной мешалки, враш, со скоростью 500 об/мин. Анализ осадка выявляет значительный рост гранул (размеры их в действительности составляют около 1 ,2 мкм) 1,15.Морфология частиц,однако,не проявляет никаких измерений. Рентгенография выявляет, что образец является аморфен,

. Пример 5. Испытания повторяют при таких же условиях, как в примере 2, но с использованием 28,8 г мочевины. Время, необходимое для достижения рН 5,О,составляет приблизительно 220 мин. Анализ образца не

показывает никакого значительного изменения по сравнению с примером 2, рентгеновский спектр порошков выявляет, что продукт является аморфным. Пример 6. Повторяют испытание по примеру 3 при таких же условиях, однако нагревая раствор до

95°С вместо 100°С. Время, требуемое для достижения рН 5,0, составляет около 240 мин. Анализ осадка не выявляет никакого сушественного изменения относительно примера 3.

Пример 7. 0,3 г (3,3 мас.%) полиэлектролита ECOCLAR 8017 растворяют в 220 мл при перемешивании.

Раствор вводят в реактор, описанный в примере 1, вместе с 300 мл раствора, содержадцего 200 г/лА1 50) 1 18112 0, и 97,2 г мочевины. Раствор (конечный объем около 600 мл) нагревают до 100°С без перемешивания до тех пор, покак рН не достигнет 5,5 (через 70 мин). Анализ образца показывает, что он состоит из сферических частиц, имеющих средний диаметр 0,75 мкм.

При мер 8. 0,076 г (10 мас.%) полиэлектролита ECOCLAR 8017 растйо- ряют в 100 мл при перемешивании.

Раствор вводят в реактор, описанный в примере 1, снабженный лопастной мешалкой, вpaш ющJeйcя со скоростью 60 об/мин. После разбавления раствора 470 мл HgO 25 мл раствора.

51

содержаш его 200 г/л А12(804)з 18 и 8, I г мочевины доба вляют в реактор Получаемый раствор (конечный объем около 600 мл) нагревают до 100°С пр перемешивании до достижения рН 5,0 (через 65 мин). Анализ осадка показывает, что он состоит из сферических частиц, имеюп х средний диаметр около 0,11 мкм.

Пример 9. 1,2 г (20 мас.%) полиэлектролита ECOCLAR 8017 растворяют в 400 мл Н-0 с перемешиванием,

Раствор выливают в реактор, описанный в примере 1, снабженньш лопастной мешалкой, вращающейся со скоростью 60 об/мин. Добавляют 200 мл раствора, содержащего 200 г/л А1(504)э- ISHjO, и 42,2 г мочевины. Раствор (конечный объем около 650 м.п) нагревают до 100°С с перемешиванием до тех пор, пока рН не достигнет (приблизительно через 90 мин). Анализ осадка показывает, что он состоит из сферических частиц, имеющих средний диаметр около 0,45 мкм и гранулометрическое распределение, аналогичное приведенному в примере 3.

П р и м. е р 10. Получают ра ст- вор 0,6 г (5 мас.%) полиэлектролита ECOCLAR 8017 в 300 мл и раствор А12(804)з, растворяя 80,0 г fJ.()

jt 1 SHgO в таком количестве воды, которое достаточно для получения объема 250 мл.

Раствор переносят в реактор, описанный в примере 1, снабженный лопастной мешалкой, вращающейся со скоростью 60 об/мин. Добавляют 86,4 г мочевины, смесь нагревают до 1 ОО С при перемешивании до достижения рН 5,0 (через 90 мин).

Анализ осадка показывает, что он состоит из сферических частиц, имею- шрх средний диаметр около 0,8 мкм.

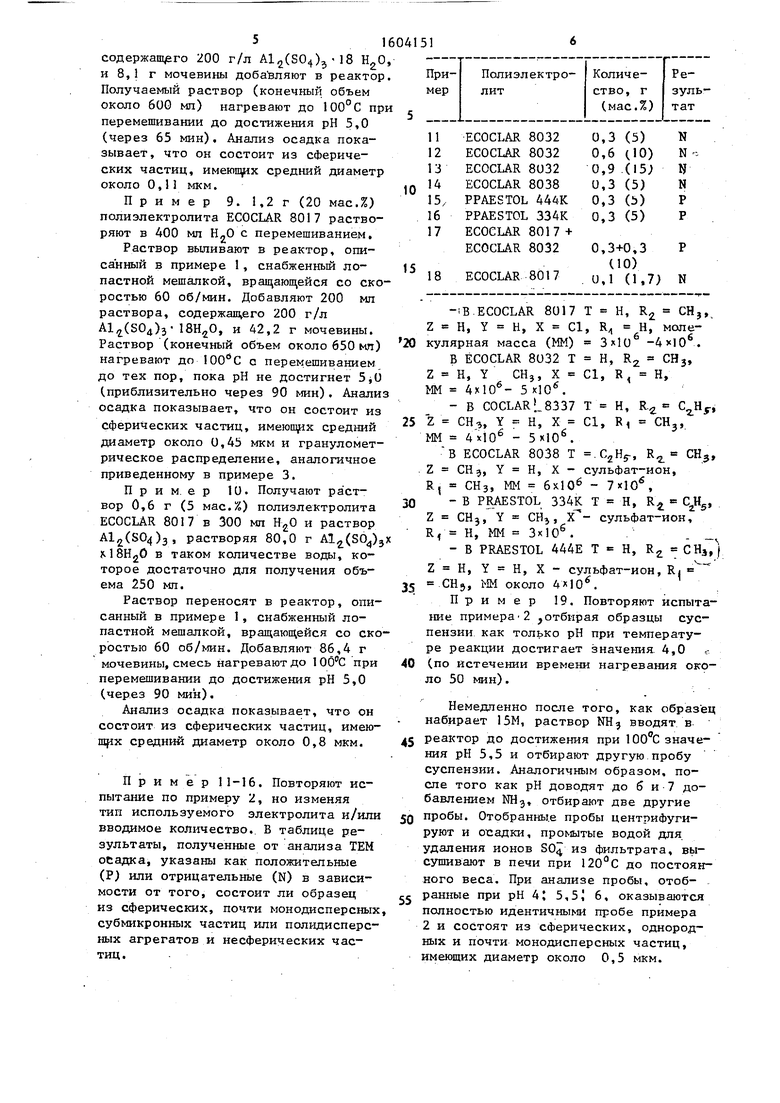

Пример 11-16. Повторяют ис- пытшше по примеру 2, но изменяя тип используемого электролита и/или вводимое количество.. В таблице результаты, полученные от анализа ТЕМ осадка, указаны как положительные (Р) или отрицательные (N) в зависимости от того, состоит ли образец из сферических, почти монодисперсных, субмикронных частиц или полидисперсных агрегатов и несферических частиц.

51

10

15

-1В.ECOCLAR 8017Т Н,R СН,,, Z Н, У Н, X С1, R Н, молекулярная масса (ММ) Sj lO-4x10 .

В ECOCLAR 8032 Т Н, R CHj,

Z Н, Y СНз, X Cl, R, Н, MM 5 xlO.

- В COCLARL8337Т Н,R.

Z СН,, Y Н, X Cl, R, CH,

Hf.

MM 4x10 - 5x10

В ECOCLAR 8038 Т .C2H5-, R CHj,

Z CHj, Y H, X - сульфат-ион, R, СНз, MM 6x10 - 7x10, - В PRAESTOL 334K Т H, R.

СЛ

Z СНз, 3 сульфат-ион, R, H, MM 3x10.

- В PRAESTOL 444E Т « H, R СН,)

Z H, Y H, X - сульфат-ион, Rj e

CHj, MM около 4x10.

Пример 19. Повторяют испытание примера2 ,отбирая образцы суспензии как только рН при температуре реакции достигает значения. 4,0

(по Истечении времени нагревания около 50 мин).

Немедленно после того, как образец набирает 15М, раствор NH вводят в

реактор до достижения при значения рН 5,5 и отбирают другую пробу суспензии. Аналогичным образом, после того как рН доводят до б и 7 добавлением NHj, отбирают две другие

пробы. Отобранны.е пробы центрифугируют и отсадки, промытые водой для удаления ионов 80 из фильтрата, высушивают в печи при 120°С до постоянного веса. При анализе пробы, отобранные при рН 4; 5,5 6, оказываются полностью идентичными пробе примера 2 и состоят из сферических, однородных и почти монодисперсных частиц, имеющих диаметр около 0,5 мкм.

Наоборот, образец, отобранный пр рН 7, проявляет начальную агрегацию и потерю сферичности. На этом же образце определяют процент содержания серы, результаты следующие: рН при.отбореСера,

(при 100°С)мас.%

,06,1

5,53,7

6,02,6

Пример 20. Повторяют испытния по примеру 3 при таких же условиях за исключением того, что когда рН суспензии достигает 4 (по истечении 80 мин нагревания при 100°С), добавляют водный 15М раствор Ш с тем, чтобы непосредственно довести рН до 5,5 с использованием около 10 МП указанного раствора. Осадок центрифугируют, переносят в химический стакан и суспендируют, перемешивая, ,в 100 МП раствора (25 г/л), регулируя рН до значения 9,5 путем добавления раствора Ш,. После нескольких минут центрифугирования осадок несколько раз промывают водой и высушивают при 120°С в печи до достижения постоянного веса (9,3 г Процентное содержание.серы опреде- ляют на высушенном продукте, оно составляет 0,6%. Анализ отмечает, что никакого изменения характеристик гид ратированной окиси алюминия не происходит по отношению к. примеру 3.

Пр.имер 21.2,0г гидратиро- ванной окиси алюминия, полученной в примере 20, обжигают в горизонтальной печи при 910° С в течение 60 мгтн со скоростью повьш1ения температуры . Во время этого испытания воздушный поток заставляют протекать в печь с объемной часовой скоростью 15.

Получают 1,28 г порошка, состоящего из 8 -А1,0э. Частицы 5 сохраняют сферическую морфологию и монодисперсные характеристики исходной гидратированной окиси алюминия, диаметр частиц на 10% ниже, чем в исходной гидроокиси.

Пример 22. 1,0 г S , полученной в примере 21, обжигают при 1300°С в течение 120 с. Получают 0,98 г порошка, состояп1,его из 1i2,0-) и сохраняющего сферическую морфологию и монодисперсные характеристики исходной 5 . Содержание серы составляет 25 ррт.

Пример23.2,0г гидратированной окиси алюминия, полученной в примере 22. Получают 1,25 г порошка, состоящего в основном 0. Морфологические и гранулометрические характеристики порошка сходны с теми, которые имеет pi-Al O, полученная в примере 22.

10Пример 24.0,8г катнонного

полиэлектролита PRAESTOL 444К смешивают с 1,7 л воды. Молекулярный вес полиэлектролита составляет 4 мин., а его степень ионизации 4,24 мэкв/г.

15 Раствор вьшивают в 3-литровую колбу, снабженную дефлегматором, электродом для измерения рН и термометром. К содержимому затем добавили 200 мл раствора сульфата алюминия, концент20 рация ионов котором составляет 2М, и 144 г формамида. Конечный объем раствора составгш 2 л. Раствор подогревают без перемешивания до тех пор, пока температура его не достиг25 нет 100°С, при этой.температуре рН 2,6.

Приблизительно через 10 мин раствор стал непрозрачным. Температуру 100 С поддерживают в течение еше

30 45 мин, полученную взвесь затем подвергают центрифугированию. Продукт, промытый и высушенный при , состоит из сферических и монодисперсных частиц со средним диаметром

J 0,45 мкм.

Изобретение позволяет получить гид- ратированную окись частиц алюминия, име ющих диаметр 0,06-3 мкм. Как правило, наибольшие выходы получают при диамет0 рах частиц в пределах 0,1-2 мкм. Диаметр частиц соотносится с концентрацией А исходного раствора.

Например, начиная с концентрации А1 О,1 моль/л и манипулируя в пред5 почтительных условиях изобретения, получают размеры 0,3 мкм, при этом производительность составляет около 5 г/л час. При использовании исходных конц ентраций AlVравных 0,2 мольУл,

0 диаметр частиц окиси алюминия составляет около 0,5 мкм и производительность около 10 г/л/ ч , при концентрациях А1% равнык 0,3 М, диаметр варьируется в пределах от 0,7

5 ДО 0,8 мкм, при этом производительность составляет 15 г/л.ч при концентрациях А1 0,4 М диаметр составляет 0,8 мкм и производительность 20 г/л.ч, ..

916

При использовании концентраций А1, равных 0,0.25 М, диаметры достигают 0,1 мкм, при этом производительность составляет приблизительно 2 г/ч . Диаметр частиц окиси алюминия также подвержен влиянию перемешивания реакционной среды, которое осуш ествляют так, чтобы вызвать в системе турбулентность. При равных исходных концентрациях интенсивное перемешивание позволяет получить большие диаметры. При начальной концентрации Al , равной 0,2 М, получают частицы с диаметром около 1 мкм.

Формула изобретения

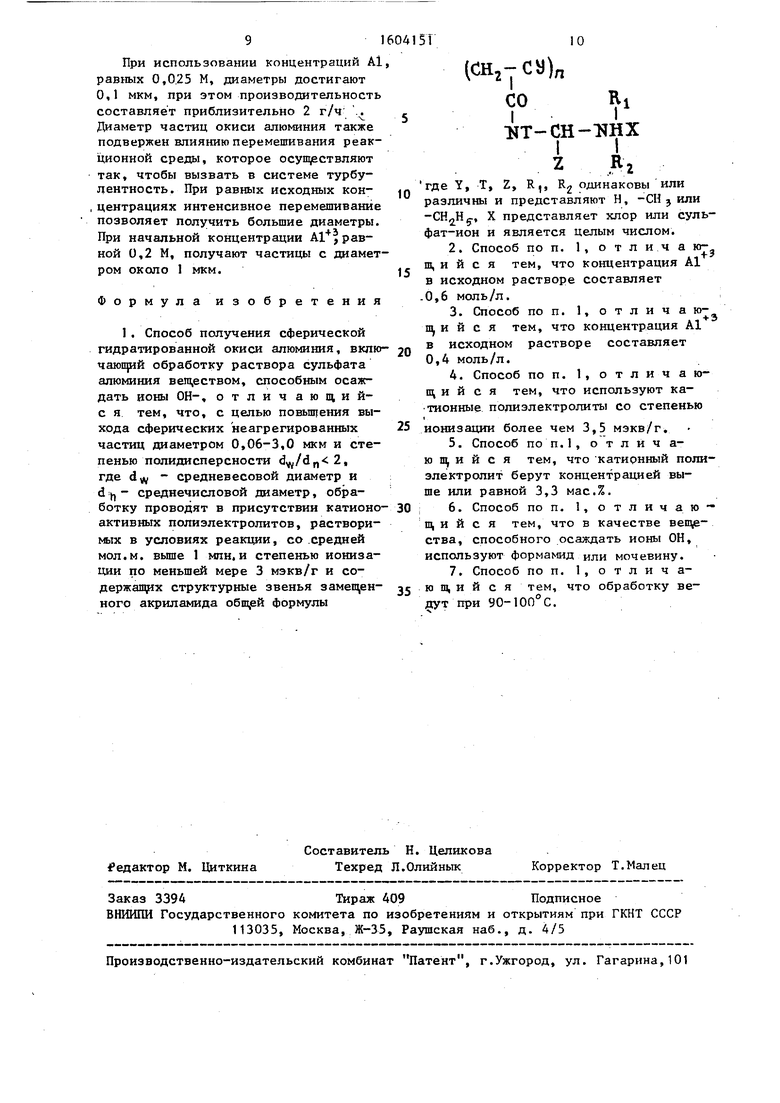

1. Способ получения сферической гидратированной окиси алюминия, вклю чаюп{ий обработку раствора сульфата алюминия веществом, способным осаждать ионы ОН-, отличающий- с я тем, что, с целью повыщения выхода сферических неагрегированных частиц диаметром 0,06-3,0 мкм и степенью полидисперсности , где dvv средневесовой диаметр и среднечисловой диаметр, обработку проводят в присутствии катионо активных полиэлектролитов, растворимых в условиях реакции, со .средней мол.м. вьше 1 мпн,и степенью ионизации по меньшей мере 3 мэкв/г и со- держащрх структурные звенья замещен- иого акриламида общей формулы

51

10

(CHj-ca)n

,

0

5

0 5 0

со R, т-сн-тах

2 R2

где Y, Т, Z, R,, R одинаковы или различны и представляют Н, -СН j или -СЕ, X представляет хлор или сульфат-ион и является целым числом.

2.Способ по п. 1, о т л и ч а кг- ш, и и с я тем, что концентрация А1

в исходном растворе составляет .0,6 моль/л.

3.Способ по п. 1, о т л и ч а ю- m и и с я тем, что концентрация А1

в исходном растворе составляет 0,4 моль/л.

4.Способ поп. l,oтличaю- II и и с я тем, что используют ка- тионные полиэлектролиты со степенью

t

ионизации более чем 3,5 мэкв/г,

5.Способ по п.1, о т л и ч аю щ и и с я тем, что катирнный полиэлектролит берут концентрацией выше или равной 3,3 мас.%.

6.Способ по п. 1, отличаю щ и и с я тем, что в качестве ве1це- ства, способного осаждать ионы ОН, используют формамид или мочевину.

7.Способ по п. 1, о т л и ч а- ю ш, и и с я тем, что обработку ведут при 90-100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смеси оксидов алюминия и циркония | 1986 |

|

SU1609442A3 |

| Способ получения сферического @ -оксида алюминия | 1986 |

|

SU1709901A3 |

| Способ получения магнетита | 1975 |

|

SU668588A3 |

| Способ получения диэфиров гидрохинона | 1981 |

|

SU1109048A3 |

| Способ получения каталитического компонента для полимеризации пропилена | 1981 |

|

SU1233790A3 |

| Способ получения микросфероидальных частиц | 1979 |

|

SU1111678A3 |

| Способ извлечения катализатора синтеза терефталевой кислоты | 1981 |

|

SU1194260A3 |

| Способ получения каталитического компонента для стереорегулярной полимеризации альфа-олефинов | 1979 |

|

SU1080731A3 |

| Способ получения бензимидазолкарбаматов и его вариант | 1979 |

|

SU1169532A3 |

| Способ получения @ -арил- @ -ацил-3-аминооксазолидин-2-онов | 1981 |

|

SU1011049A3 |

Изобретение относится к способу получения гидратированной окиси алюминия, состоящей из сферических неагрегированных частиц, имеющих размеры 0,06-3 мкм. Цель изобретения - повышение выхода сферических неагрегированных частиц диаметром 0,06-3,0 мкм и степенью полидисперсности DW/DN*982, где DW - средневесовой диаметр

DN - среднечисловой диаметр. Для получения сферической гидратированной окиси алюминия обработку раствора сульфата алюминия проводят веществом, способным осаждать ионы ОН в присутствии катионно-активных полиэлектролитов, растворимых в условиях реакции со средней молекулярной массой выше 1 млн и степенью ионизации по меньшей мере 3 мэкв/г и содержащих структурные звенья замещенного акриламида общей формулы (CH2-CY)N @ , где Y, T, Z, R1, R2 одинаковы или различны и представляют H, - CH3 или - CH2H5,X представляют хлор или сульфат ион и является целым числом. В качестве вещества, способного осаждать ионы ОН, используют формамид или мочевину. Данный способ позволяет получать гидратированный оксид алюминия размером 0,06-3 мкм. 6 з.п. ф-лы.

| Реферативный журнал химия, 1972, N44, Реферат 14 Л 63П. |

Авторы

Даты

1990-10-30—Публикация

1986-03-19—Подача