Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления порошковой проволоки.

Целью изобретения является повьпие- ние производительности процесса и расширение технологических возможностей за счет увеличения плотности порошковой проволоки.

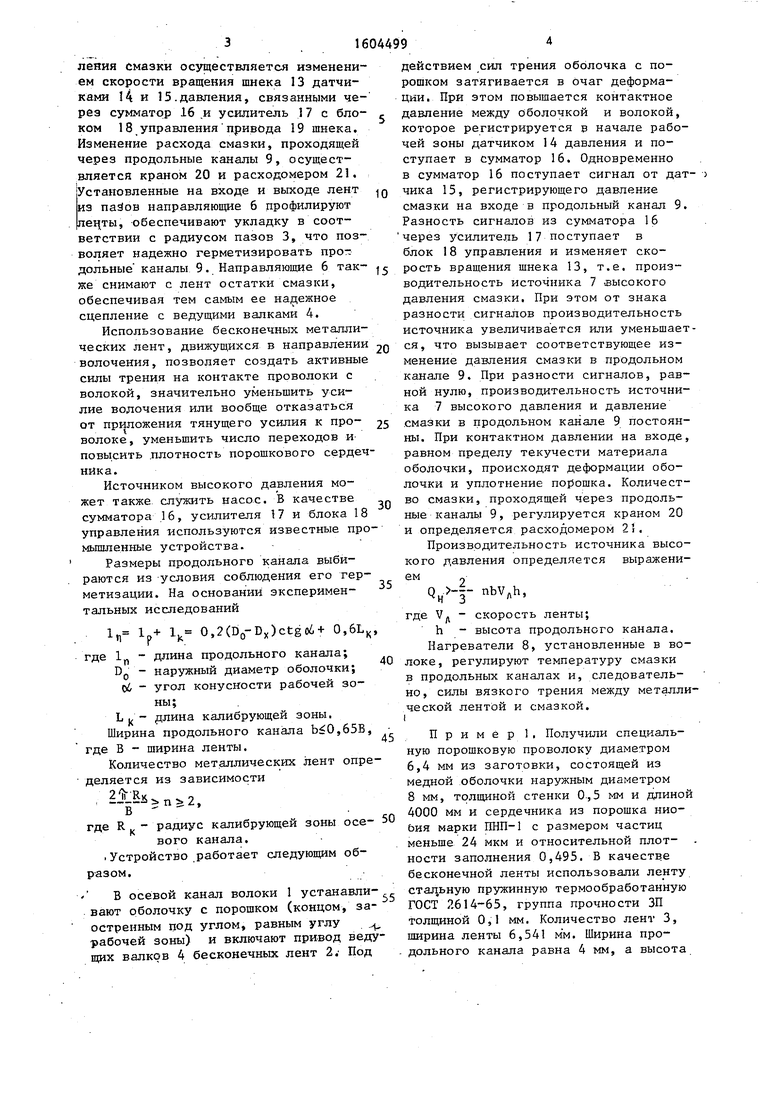

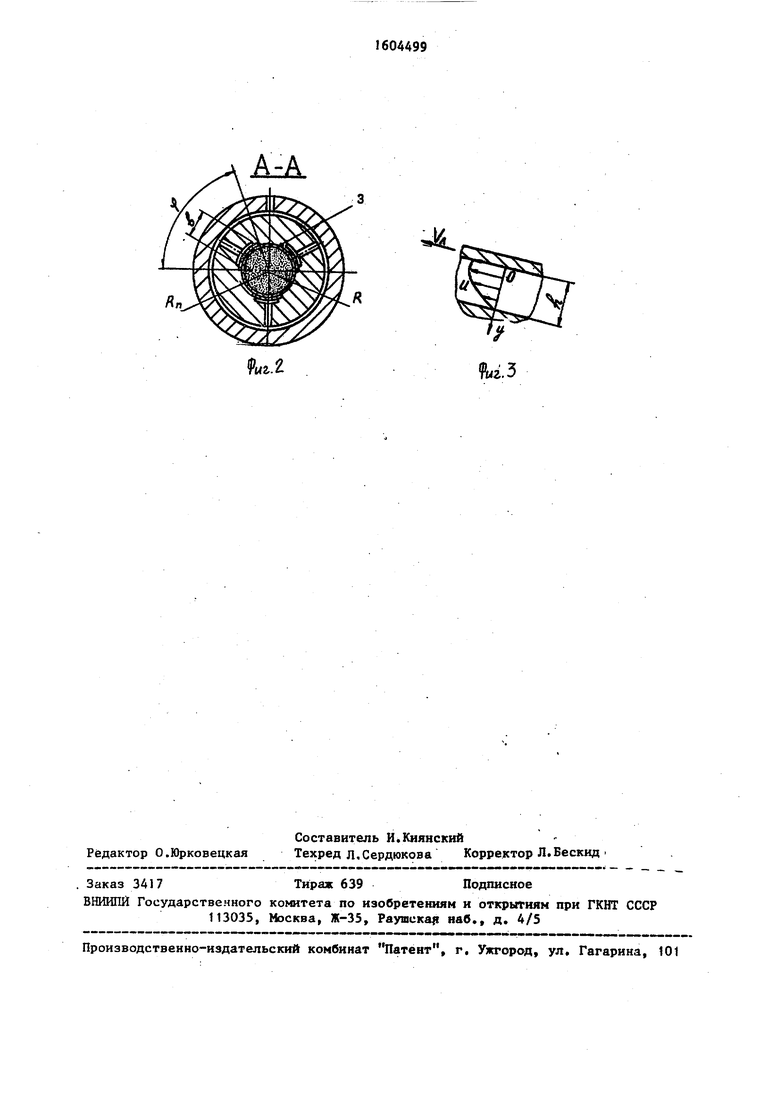

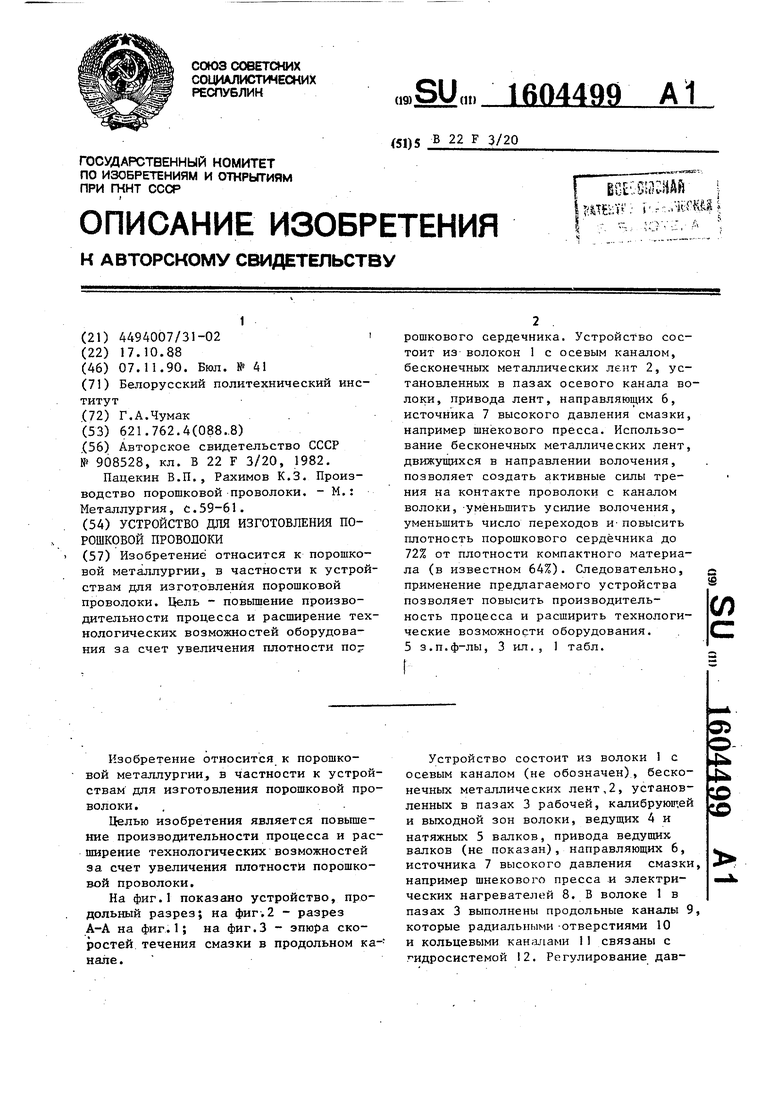

На фиг.1 показано устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - эпюра скоростей течения смазки в продольном ка- нале.

Устройство состоит из волоки 1 с осевым каналом (не обозначен), бесконечных металлических лент,2, установленных в пазах 3 рабочей, калибрующей и выходной зон волоки, ведуших 4 и натяжных 5 валков, привода ведущих валков (не показан), направляющих 6, источника 7 высокого давления смазки, например шнекового пресса и злектри- ческих нагревателей 8. В волоке 1 в пазах 3 выполнены продольные каналы 9, которые радиальными -отверстиями 10 и кольцевыми кан;и1ами I 1 связаны с гидросистемой 12. Регулирование давО5

4 QD СО

ления смазки осуществляется изменением скорости вращения шнека 13 датчиками l4 и 15.давления, связанными че- рез сумматор 16 ,и усилитель 17с бло- , ком 18 управления привода 19 шнека. Изменение расхода смазки, проходящей через продольные каналы 9, осуществляется краном 20 и расходомером 21. Установленные на входе и выходе лент Q из nadoB направляющие 6 профилируют , обеспечивают укладку в соответствии с радиусом пазов 3, что позволяет надежно герметизировать продольные каналы 9 .. Направляющие 6 так- же снимают с лент остатки смазки, обеспечивая тем самым ее надежное сцепление с ведущими валками 4.

Использование бесконечных металлических лент, движущихся в направлении JQ волочения, позволяет создать активные силы трения на контакте проволоки с волокой, значительно уменьшить усилие волочения или вообще отказаться от приложения тянущего усилия к про- 25 волоке, уменьшить число переходов и повысить .плотность порошкового сердечника.

Источником высокого давления может также служить насос. В качестве сумматора .16, усилителя }7 и блока 18 управления используются известные про мьшшенные устройства. Размеры продольного канала выбираются из условия соблюдения его герметизации. На основании экспериментальных исследований

30

35

Ц 1р+ 1, 0,2(Do-D,) 0,6L,

где

длина продольного канала; DO - наружный диаметр оболочки;

In

об - угол конусности рабочей зоны;

L 1 - длина калибрующей зоны. Ширина продольного канала ,65В, где В - щирина ленты.

Количество мет.аллических лент определяется из зависимости

, .

где R - радиус калибрующей зоны осевого канала.

.Устройство .работает следуюш 1м образом.

В осевой канал волоки 1 устанавли. вают оболочку с порошком (концом, заостренным под углом, равным углу рабочей зоны) и включают привод ведущих валков 4 бесконечных лент 2. Под

Q

Q 5

0

5

0

45

50

действием сил трения оболочка с порошком затягивается в Очаг деформации. При этом повышается контактное давление между оболочкой и волокой, которое регистрируется в начале рабочей зоны датчиком 14 давления и поступает в сумматор 16. Одновременно в сумматор 16 поступает сигнал от дат- ) чика 15, регистрирующего давление смазки на входе в продольный канал 9. Разность сигналов из сумматора 16 через усилитель 17 поступает в блок 18 управления и изменяет скорость вращения шнека 13, т.е. производительность источника 7 высокого давления смазки. При этом от знака разности сигналов производительность источника увеличивается или уменьшается, что вызывает соответствующее изменение давления смазки в продольном канале 9. При разности сигналов, равной нулю, производительность источника 7 высокого давления и давление .смазки в продольном канале 9 постоянны. При контактном давлении на входе, равном пределу текучести материала оболочки, происходят деформации оболочки и уплотнение порошка. Количество смазки, проходящей через продольные каналы 9, регулируется краном 20 и определяется расходомером 21.

Производительность источника высокого давления определяется выражением „

Q.--- nbV.h,

где Vд - скорость ленты;

h - высота продольного канала. Нагреватели 8, установленные в волоке, регулируют температуру смазки в продольных каналах и, следовательно, силы вязкого трения между металлической лентой и смазкой. I

Пример 1, Получили специальную порошковую проволоку диаметром 6,4 мм из заготовки, состоящей из медной .оболочки наружным диаметром 8 мм, толщиной стенки 0.,5 мм и длиной 4000 мм и сердечника из порошка нио- Ьия марки iran-l с размером частиц меньше 24 мкм и относительной плотности заполнения 0,495. В качестве бесконечной ленты использовали ленту стальную пружинную термообработанную ГОСТ 2614-65, группа прочности ЗП толщиной 0,1 мм. Количество лент 3, ширина ленты 6,541 мм. Ширина продольного канала равна 4 мм, а высота

качестве смазки использовали нигрол летний. Производительность источника высокого давления смазки 0,00249 л/с при скорости перемещения лент 0,5 м/с. Получали порошковую проволоку за один проход с относительной плотностью порошка 0,72.

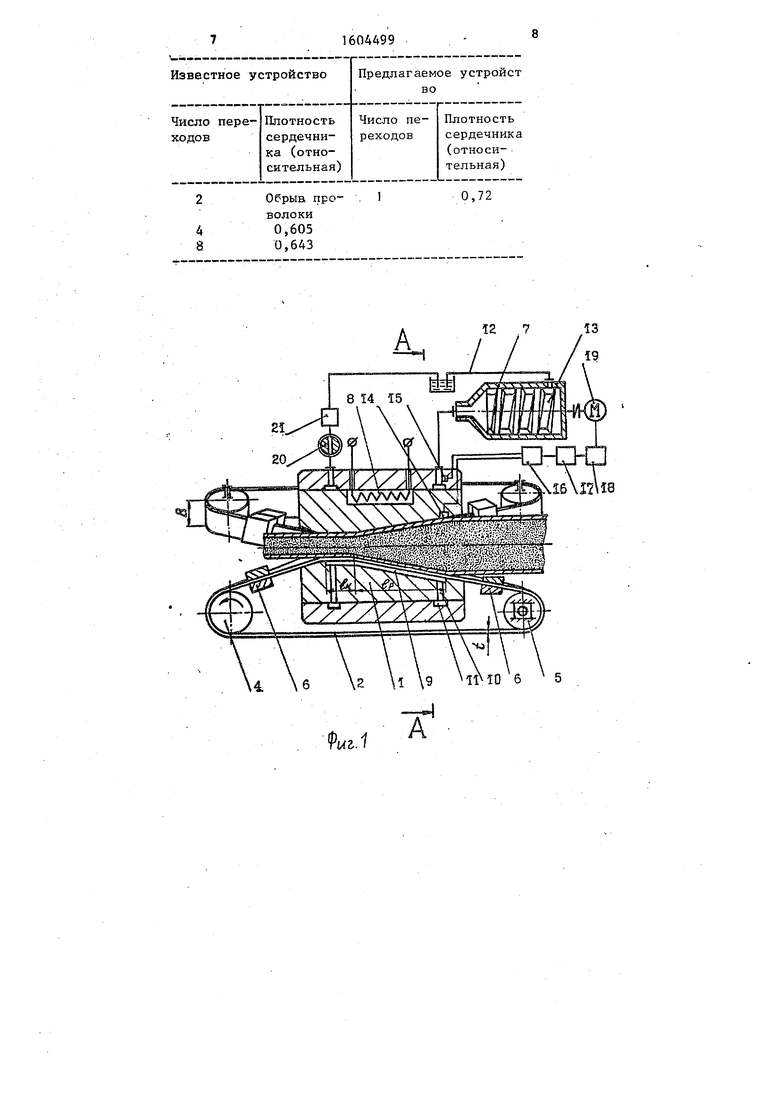

В таблице приведены результаты опытов, показывающие снижение числа переходов и повьппение плотности сердечника порошковой проволок, полученной на предлагаемом устройстве (по сравнению с известным устройст- вом для волочения).

П р и м е р 2. Получали порошковую проволоку диаметром 6,4 мм из заготовки, состоящей из оболочки, выпол1. Устройство для изготовления порошковой проволоки, содержащее волоку с осевым каналом, состоящим из рабочей, калибрующей и выхрдной зон, отличающееся тем,что, с целью повышения производительности

процесса и расширения технологических возможностей за счет увеличения плотности порошковой проволоки, оно снабжено бесконечными металлическими лентами, приводами перемещения лент,датчиками давления и источником высокого давления жидкой смазки с блоком управления, при этом волока выполнена с .. продольными пазами, размещенными равномерно по диаметру осевого канала с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1987 |

|

SU1454534A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ ИЗ НИХРОМА | 2008 |

|

RU2371267C1 |

| Устройство для вибрационного волочения порошковой проволоки | 1987 |

|

SU1500456A1 |

| Линия для производства биметаллической порошковой проволоки | 1982 |

|

SU1017401A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2000 |

|

RU2179103C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления порошковой проволоки. Цель - повышение производительности процесса и расширение технологических возможностей оборудования за счет увеличения плотности порошкового сердечника. Устройство состоит из волоки 1 с осевым каналом, бесконечных металлических лент 2, установленных в пазах осевого канала волоки, привода лент, направляющих 6, источника 7 высокого давления смазки, например шнекового пресса. Использование бесконечных металлических лент, движущихся в направлении волочения, позволяет создать активные силы трения на контакте проволоки с каналом волоки, уменьшить усилие волочения, уменьшить число переходов и повысить плотность порошкового сердечника до 72% от плотности компактного материала (в известном 64%). Следовательно, применение предлагаемого устройства позволяет повысить производительность процесса и расширить технологические возможности оборудования. 5 з.п. ф-лы, 3 ил., 1 табл.

диальными отверстиями и с кольцевыми каналами, металлические ленты установлены в продольных пазах с сохранением профиля осевого канала, а источненной из нержавеющей стали, наружным 2Ю продольными каналами в пазах,с ра- диаметром 8., 16 мм, толщиной стенки 0,25 мм и длиной 4000 мм и -.сердечника из порошка ниобия марки ПНП-1 с размером частиц меньше 24 мкм и относительной плотностью заполнения 0,495.25 ник высокого давления связан с пазами Параметры устройства аналогичны при- через продольные и кольцевые каналы, меру 1. Скорость перемешения лент радиальные отверстия, датчики давле- 0,1 м/с. В качестве смазки использо- ния и блок управления, вали вязкопластичную среду - вазелин 2. Устройство по п.1, о т л и - технический. Производительность источ-зо чающее с я. тем, что, число п ника высокого давления смазки 510 л/с. Получали порощковую проволоку за один проход с относительной плотностью порошка 0,78.

При изготовлении порошковой прово- jj локи на известном устройстве для волочения с 4 и 8 переходами на последних переходах происходил обрыв оболочки. При этом относительная плотность порошка срставляла соответст- 40 венно 0,64 и 0,66.

Как видно из приведенных примеров, предлагаемое устройство позволяет снизить число переходов в 4-8 раз, повысить плотность порошкового сердечни-45 ка на 11,8-18%.

металлических лент определяется из зависимости2 u R к

где

п 2,

R.- радиус калибрующей зоны осеR

В

вого канала; В - ширина ленты.

t-f B/R, где Ip - центральный угол, определяющий ширину паза.

Таким образом, устройство позволяет получать порошковую проволоку средней и высокой плотности с высокой производительностью за счет увеличения степени деформации за проход и . расширить технологические возможности за счет увеличения плотности порошкового сердечника.

диальными отверстиями и с кольцевыми каналами, металлические ленты установлены в продольных пазах с сохранением профиля осевого канала, а источпродольными каналами в пазах,с ра- ник высокого давления связан с пазами через продольные и кольцевые каналы, радиальные отверстия, датчики давле- ния и блок управления, 2. Устройство по п.1, о т л и - чающее с я. тем, что, число п

2Ю продольными каналами в пазах,с ра- 25 ник высокого давления связан с пазам через продольные и кольцевые каналы, радиальные отверстия, датчики давле- ния и блок управления, 2. Устройство по п.1, о т л и - зо чающее с я. тем, что, число п .

jj 40

45

металлических лент определяется из звисимости2 u R к

где

п 2,

R.- радиус калибрующей зоны осеR

В

вого канала; В - ширина ленты.

t-f B/R, где Ip - центральный угол, определяющий ширину паза.

источника высокого давления используют насос.

.1

A

1 g 6

А-А

иг.г

| Способ изготовления длинномерных изделий из порошка | 1980 |

|

SU908528A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пацекин В.П., Рахимов К.З | |||

| Производство порошковой проволоки | |||

| - М.: Металлургия, с.59-61. | |||

Авторы

Даты

1990-11-07—Публикация

1988-10-17—Подача