Изобретение относится к строительным материалам и может быть использовано при изготовлении бетонов, штучных изделий, набивных и торкретмасс.

Целью изобретения является повышение устойчивости к трещинообразованию и химической зррозии сырьевой смеси.

Введение 5% карбида кремния обуславливает существенное снижение окис- ляемости полиморфной модификации углерода. Увеличение количества карбида кремния до 16% обуславливает достижение максимальной устойчивости к зррозии и минимальной окисляемости углерода. Введение карбида кремния более 16% снижает содержание 3 в смеси и цель изобретения не достигается, так как увеличивается эррро- зия.

Содержание карбида кремнкя менее 5% также не обеспечигзает достижения цели изобретения, так как идет интенсивное окисление углерода«

Основные физико-технические свойства изделий формируются при сушке до. 300 С, а обжиг изделий на более высокие температз ры ке ух гдшае т свойств изделий.

П р им ер 1. 68% зернистого элект- ; рокорунда фракции 0-3 мм, 5% карбида кремния смешивают с 5% аламохромфос- фатной связки. Затем вводят 2% жунги- та фракции менее 0,063 мкм химического состава, масо%: SiOj 25-59} 6-8; Fe20,+FeO 1,5-5,3; MgO 2,7-4,0, CaO 0,9-1,1; 0,2 0,8; С 30-60, и 20% глинозема фракции менее 0,063 мм. После перемешивания формуют

( 3

изделия, сушат их до в течение 6 ч. Изделия готовы к применешпо.

П р и м е р 2, 20% шамота до 72%) фршсции 0-3 м, 16% карбида кремния, 14% графита смешивают с 10% ортофосфорной кисло.ты. Затем вводят 30% муллито-корундовой смеси ( до 66%) фракции менее 0,063 мм. После перекешттеання масса готова к примене- нию Сформованные изделия термообра- батьшают до 1300°С в течение 2ч.

П р и м е р 3. 48% электроплавлен- ного муллита, 10% карбида кремния и 10% графита смешивают с 7% металло- . Затем добавляют 25% глинозема ч ракции менее 0,063 мм, смесь пере мем шазот. Масса готова к применению. Сформованные изделия сушат до 300 С в течение 4ч.

П р и м е р 4. 70% шамота, 2% карбида кремния и 1 % шунгита смешивают с 7% алюмохромофосфатной связки. Затем добавляют 20% глинозема. После перемешивания формуют изделия и тер- мообрабатывают до 1300°С в течение

2 ч.

П р и м е р 5. 37% электрокорунда

18% карбида кремния и 18% графита смешетают с 7% ортофосфорной кислоты затем добавляют 20% муллитокорундово

смеси. После перемешивания формуют изделия и термообрабатывают.

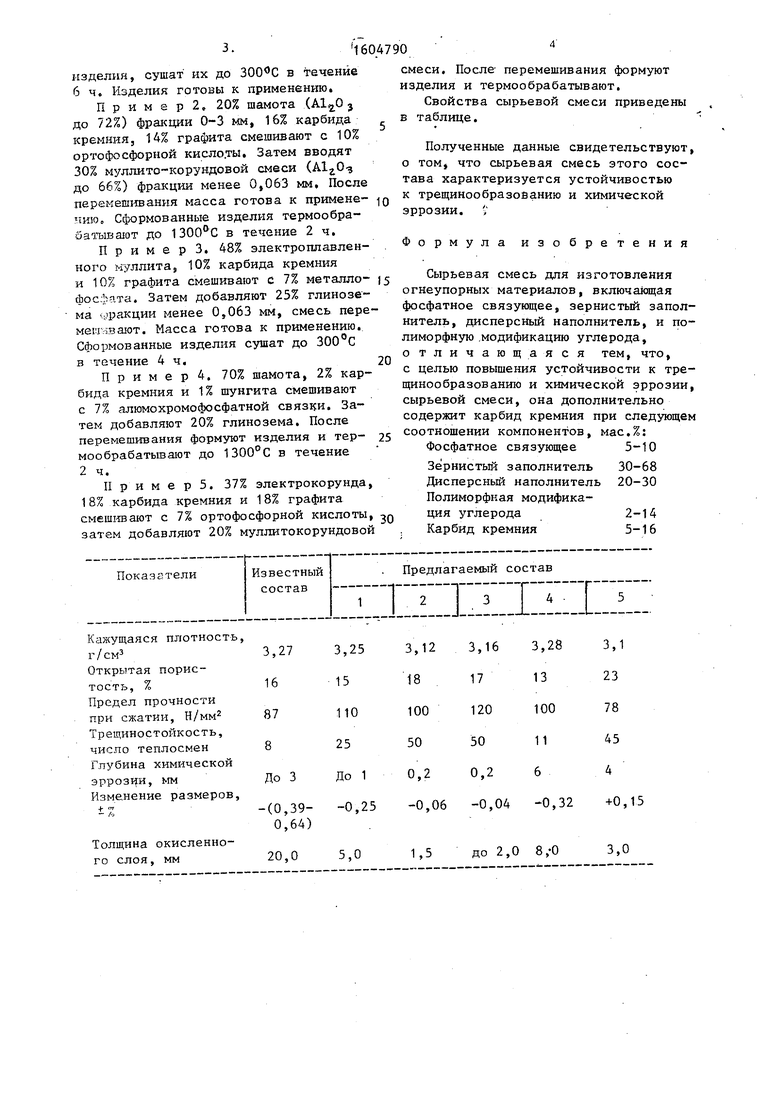

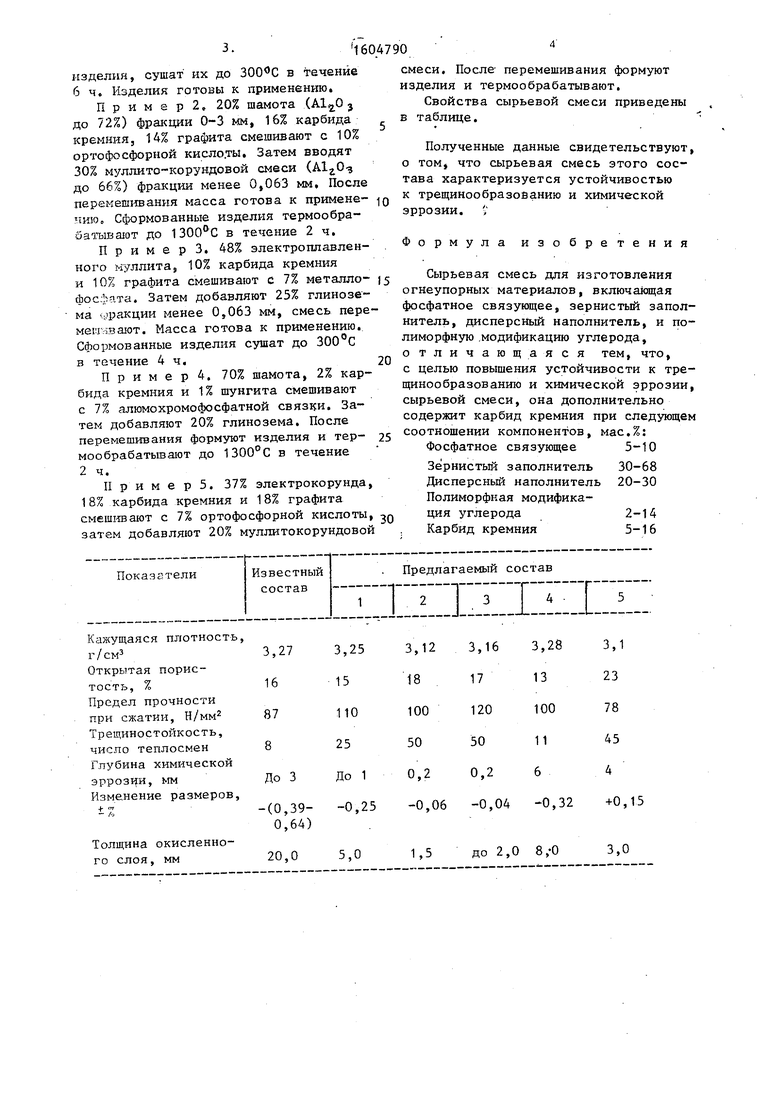

Свойства сырьевой смеси приведены в таблице.

Полученные данные свидетельствуют, о том, что сырьевая смесь этого состава характеризуется устойчивостью к трещинообразованию и химической эррозии.

Формула изобретения

Сырьевая смесь для изготовления огнеупорных материалов, включающая фосфатное связующее, зернистый заполнитель, дисперсный наполнитель, и полиморфную .модификацию углерода, отличающаяся тем, что, с целью повышения устойчивости к трещинообразованию и химической эррозии, сырьевой смеси, она дополнительно содержит карбид кремния при следующем

соотношении компонентов, мас.%:

Фосфатное связующее5-10

Зернистый заполнитель30-68 Дисперсный наполнитель 20-30 Полиморфная модификация углерода2-14 . Карбид кремния5-16

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2142442C1 |

| Сырьевая смесь для огнеупорных материалов | 1983 |

|

SU1183488A1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

| Огнеупорная масса | 1987 |

|

SU1470716A1 |

| Вяжущее | 1984 |

|

SU1175911A1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1081148A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU945142A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| Огнеупорная масса для изготовления литейных безобжиговых спецформ | 1985 |

|

SU1242285A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

Изобретение относится к области строительных материалов и может быть использовано при изготовлении бетонов, штучных изделий, набивных торкретмасс. Целью изобретения является повышение устойчивости к трещинообразованию и химической эрозии сырьевой смеси. Сырьевая смесь для изготовления огнеупорных материалов содержит, мас.%: фосфатное связующее 5-10

зернистый заполнитель 30-68

дисперсный наполнитель 20-30

полиморфная модификация углерода 2-14

карбид кремния 5-16. Трещиностойкость смеси 25-50 теплосмен, глубина химической эрозии 0,2-1 мм, толщина окисленного слоя 1,5-5 мм. 1 табл.

Показатели

Известный состав

,

3,27 16 87 8 До 3

3,25 15 110 25 До 1

-(0,39- -0,25 0,64)

Толщина окисленного слоя, мм

20,0

5,0

Предлагаемый состав

1

niizzni

3,16 3,28

17 120 50 0,2

13 100

11 6

-0,04 -0,32

до 2,0 8,-0

3,1

23

78

45

4

+0,15

3,0

| Шихта для изготовления огнеупоров | 1980 |

|

SU945142A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для огнеупорных материалов | 1983 |

|

SU1183488A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-07—Публикация

1988-10-05—Подача