1

Изобретение относится к литейному производству, а именно к составам, предназначенным для изготовления без- обжиговых многоканальных спецформ, преимущественно при получении sairoTo вок магнитов с направленной кристаллизадаей.

Цель изобретения - обеспечение оптимальных эксплуатационных характеристик спецформ за счет повышения их газопроницаемости, огнеупорности и снижения дтепенн окисления углерода в графите и карбиде кремния.

Сущность изобретения заключается в следующем.

Алюминий выполняет функцию проти- воокисляющей доба1вки, а также способствует -повышению огнеупорности за счет образования муллита к к 2SiOj.

Существенное влияние на физико- механические свойства изделия оказывает глина, выступающая в роли пластификатора , Чем выше содержание глины в шихте, тем пластичнее масса и прочнее спецформа. Однако при введении глины более 18 мас.% происходит значительное спекание изделия в процессе службы. При этом не обеспечиваются оптимальные служебные характеристики изделия, происходит быстрьй износ материала при циклических температурных нагрузках и образование усадочньгх трещин, которые не позволяют получить отливку магнитного сплава из-за растрескивания спецформы. Введение глины менее 12 мас.% приводит к резкому, снижению формованных свойств массы, снижает прочностные свойства после изготовления, сушки и термообработки и ухудшает поверхность отливки.

Используемые в массе серебристый и/или чешуйчатый графит имеет высоку теплопроводность, но вместе с тем является хрупким материалом и обладает пористостью. Небольшое тепловое расширение графита в сочетании с высокой теплопроводностью и прочностью при высоких температурах делают графит одним из наиболее стойких материалов по отношению к тепловому удару. В химическом отношении графит отличается, очень малой активност-ью,не смачивается расплавленными металлами и шлаком, лишь незначительно взаимодействует с некоторыми йшакообразую- щими оксидами типа оксидов железа и марганца при высоких температурах.

1)0

15

20

242285 - 2

При введении графита более 14 мас . %

сния ается шлакоустойчивость и термостойкость массы. Введение графита менее 8 мас.%,не обеспечивает получение массы, обладающей высокой шлако- устойчивостью и термостойкостью.

Карбид кремния (карборунд)-, вводи- мьй в массу, обладает высокой огнеупорностью, хорошей теплопроводностью. Его введение дозволяет увеличить общее содержание углерода в массе. При этом уменьшается потеря углерода в процессе службы, поскольку температура начала окисления карборунда значительно выше температуры начала окис- ления чистого углерода.

Продуктом окисления карбида кремния является кремнезем, которьй образует на зернах карбида пленку двуокиси кремния, значительно снижающую дальнейшее окисление. Кроме т.ого, . образующийся кремЬезем скрепляет зерна карбида кремния, частично заполня- ет поры, повышая таким образом проч- 25 ност:яые характеристики изделия. Введение карбида кремния менее8мао.% не обеспечивает увеличение плотности, прочности и термической стойкости спецформь, а более 14 мас.% приводит к чрезмерному, повышению теплопроводности и с экономической точки зрения не цешесообразно.

А/шминий порошкообразный введен в массу с целью снижения окисления , углерода, а также для повьппення огнеупорности массы. Окисление углерод- содержащих огнеупоров кислородом воздуха происходит не только на поверх- , ности, но и внутри пор изделия. При низких температурах окисление на BOS духе протекает очень медленно. С по- вьш1ением температуры степень окисления увеличивается. Введенный в массу алюминий, расплавлясь, образует на- поверхности углеродистой составляющей защитную пленку, предохраняющую углерод от окисления. Внутри изделия алюминий соединяется с содержащимся в порах кислородом, образуя х X участвует в образовании муллита ЗАХ О -2Si02 обладающего высокой термостойкостью, огнеупорностью и шлакоустойчивостью.

Содержание алюминия менее 0,5 мас.% недостаточно эффективно сказывается - на защите углерода от окисления, а введение его более 3,0 мас.% нецелесообразно с экономической точки зрения. С увеличением его количества

30

35

40

-«5

50

55

/

наблюдаются трещины при вибропрессо-, вании изделия, а при заливке магнитного сплава происходит разрушение спецформы и потеря металла,

Комплексная связка вводится с це- j ью обеспечения служебных характерисик лит;ейных спецформ путем повьшения х газопроницаемости. Она состоит из оверхностно-активного вещества (ПАВ) з класса алкид-арил сульфонатов и ю линисто-сульфитного шликера. При увеличении доли ПАВ в шпикере свыше 0,10 мас.% сильно увеличивается поистость изделия, при содержании АВ менее 0,05 мас.% нельзя достичь 15 повьшения газопроницаемости спецформы. В качестве ПАВ указанного класса предпочтительно использовать продукт С-ТАС-СВТУ 31-56) с плотностью 1,10 г/смз . . 20

Сульфитно-дрожжевая бражка, входящая в состав шликера, используется с плотностью 1,14-1,18

Введение глины в шликер менее 22 мас.% снижает противоэррозионную 25 устойчивости формы, а. при содержании глины Более 26 мас. % ухудшается теку честь шликера,.что затрудняет его расп ределение в огнеупорной массе.

Введение комплексной связи менее Q 8 мас.% приводит к расслоению массы в процессе виброуплотнения, поверхность плохая, что сказьгоается на качестве отливки, выражающемся в обра- зовании газовых раковин,, а при введении , ее более 12 мас.% происходит комкование массы, ухудшается запол- няемость массой гильзы пресс-форгФ.

В качестве наполнителя в kacce

используется шамот..

40

Использование шамота указанного зернового состава приводит к повьш1е- нию термостойкости массы, которая достигается за счет образующейся закры- . той пористости. Закрытые поры препят- ствуют распространению трещин при циклических температурных нагрузках многоканальных спецформ.

При введении шамота фракции более 1,6 мм снижается плотность изделия, 50 ухудшается качество отливки, магнитного сплава. Введение шамота фракции 1,6-1,0 мм менее 28 мас.% приводит к чрезмерной усадке массы, а более 32 мас.% не позволяет получить изде- 55 лие с необходимой плотностью. Введение шамота фракции менее 0,4 мм в количестве менее 38 мас.% не позволя35

j ю 15 20

5

Q

.

0

0 5

5

ет получить изделие с необходимой плотность, а в количестве более 42 мас.% приводит к чрезмерной усадке массы.

Петрографические и рентгенострук- тур ные исследования отработанной спец-формы позволяют установить наличие муллита,схс , С, SiC, которые в совокупности придают изделию высокие эксплуатационные характеристики.

Пример. Сначала приготавливают шликер (комплексную связку) для чего в мешалку заливается вода, по догретая до 50-60 С, затем заливается сульфитно-дрожжевая бражка и плотность раствора доводится до 1,14- 1., 18 г/см . Из специального бункера Б мешалку подается глина огнеупорная молотая и смешивается с раствором. В подготовленный шликер подается по-, верхностно-активное вещество (ДС-РАС).

Приготовление массы производится в смесительных бегунах в следующем порядке: загружают шамот и увлажняют половиной необходимого количества комплексной связки, смешивают 3-5 минj .добавляют графит марки ГТ и снова смешивают 3-5 мин, добавляют карбид кремния марки 64С и смешивание повторяют 3-5 мин, затем добавляют порошкообразный алюминий и смешивают 3 мин, после чего дают глину и смеши- .вают еще 3-5 мин, затем вводят вторую половину комплексной связи и смешивают всю массу 5 мин.

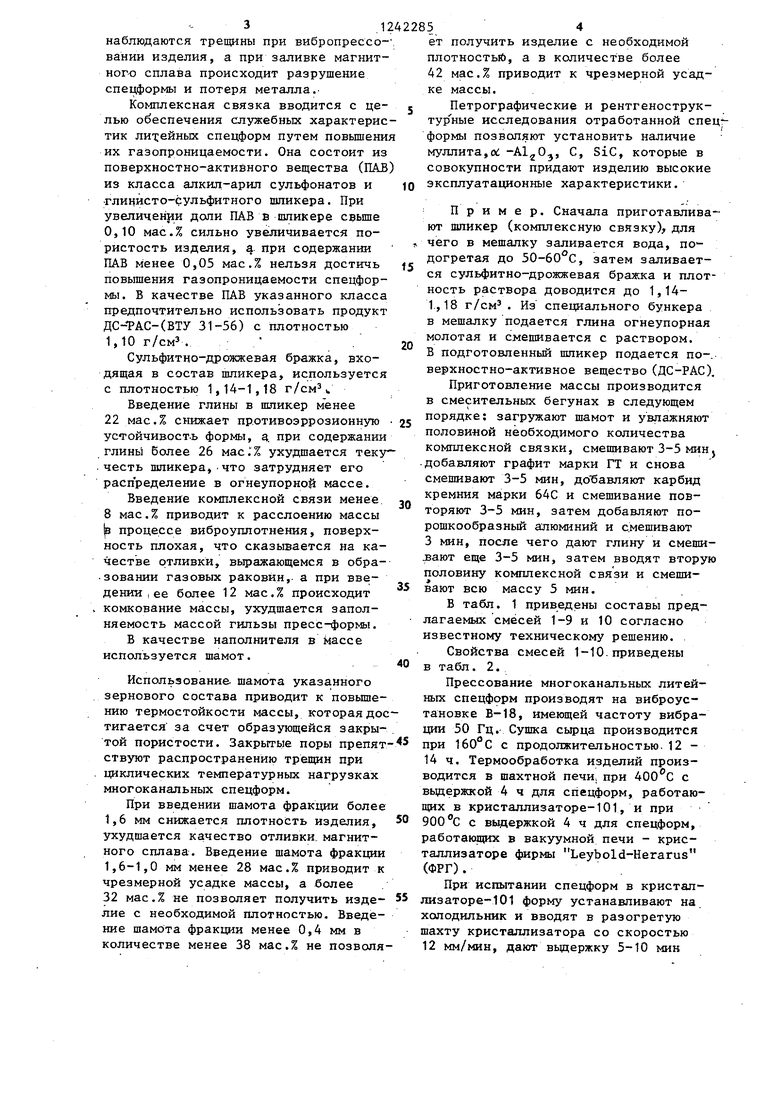

В табл. 1 приведены составы предлагаемых смесей 1-9 и 10 согласно известному техническому решению. .

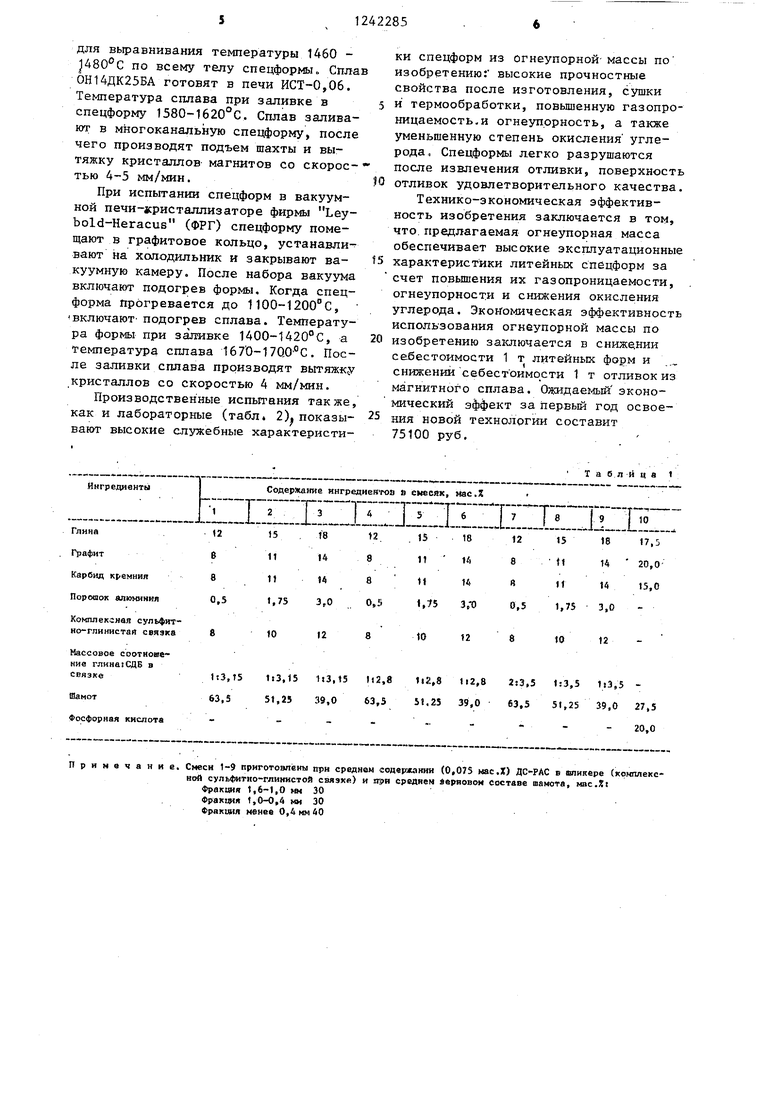

Свойства смесей 1-10.приведены в табл. 2.

Прессование многоканальных литейных спецформ производят на виброустановке В-18, имеющей частоту вибрации 50 Гц. Сушка сырца производится при с продолжительностью.12 - 14 ч. Термообработка изделий производится в шахтной печи, при с выдержкой 4 ч для спецформ, работаю- в кристаллизаторе-101, и при 900°С с выдержкой 4 ч для спецформ, работакицих в вакуумной печи - кристаллизаторе фирмы Leybold-Herarus (ФРГ).

При испытании спецформ в кристаллизаторе-101 форму устанавливают на холодильник и вводят в разогретую шахту кристаллизатора со скоростью 12 мм/мин, дают вьщержку 5-10 мин

для выравнивания температуры 1460 - по всему телу спецформы. Спла 6Н14ДК25БА готовят в печи ЙСТ-0,06. Температура сплава при заливке в спецформу 1580-1620°С, Сплав заливают в многоканальную спецформу, после чего производят подъем шахты и вытяжку кристаллов магнитов со скороетью 4-5 мм/мин,

При испытании спецформ в вакуумной печи-кристаллизаторе фирмы Ley- bold-Heracus (ФРГ) спецформу помещают в графитовое кольцо, устанавливают на холодильник и закрывают ва- куумную камеру. После набора вакуума включают подогрев формы. Когда спецформа прогревается до 1100-1200°С, включают подогрев сплава. Температура формы при заливке 1400-1420°С, а температзФа сплава 1670-170,0 °С. После заливки сплава производят вытяжку кристаллов со скоростью 4 мм/мин.

Производственные испытания также, как и лабораторные (табл. 2), показы- вают высокие служебные характеристиМассовое сЪотноив- ние глина СДБ а связке

Шамот

Фосфорная кислота

ti3,tS 1i3,15 1i3,15 1(2,8 пг,8 Ii2,8 2:3,5 1:3,5 1i3,5 - 63,55t,25 39,063,55i.25 39,063,5 51,25 39,0 27,5

--- -- 20,0

Примечание. Смеси 1-9 приготовлены при среднем содержании (0,075 мас.Х) ДС-РАС в впикере (комплекс- вой сульфитно-глинистой связке) и средиен перловом составе танота, i&c.Xt фракция 1,6-1,0 Ш4 30 Фракдая 1,0-0,4 ми 30 Фракция менее О,А мм АО

ки спецформ из огнеупорной-массы по изобретению: высокие прочностные свойства после изготовления, сушки и термообработки, повьшенную газопроницаемость, и огнеупорность, а также уменьшенную степень окисления углерода. Спецформы легко разрушаются после извлечения отливки, поверхность отливок удовлетворительного качества.

Технико-экономическая эффективность изобретения заключается в том, что. предлагаемая огнеупорная масса обеспечивает высокие эксплуатационные характеристики литейных спецформ за счет повьшения их газопроницаемости, огнеупорности и снижения окисления углерода. Экон омическая эффективность использования огнеупорной массы по изобретению заключается в снижении себестоимости 1 т литейных форм и снижешии себест оимости 1 т отливок из магнитного сплава. Ожидаемый экономический эффект за первый год освоения новой технологии составит 75100 руб.

т а б л и ц в 1

,

120

3,7 «5,2

125 125

3,2 Л8 14,6 13,7

Редактор E.liann

Заказ 3648/15Тираж 757Подписное

ВНИИПИ Государствеиного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие ,г.Ужгород, ул.Проектная, 4

Таблица 2°

,915,18,5

12,913,313,69,8 11,712,012,510,6

12,312,613,015,2 1700171017301690

123

125

12 122 124 126

90

3,53,1 2,« 3,4 3,2 2,7 5,2

15,0 14,5 14,0 14,9 14,7 13,8 18,0

Составитель С.Тепляков..

Техред М.Ходанич,Корректор 0.Луговая

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Огнеупорная масса | 1990 |

|

SU1742260A1 |

| Огнеупорная масса для изготовления безобжиговых изделий | 1986 |

|

SU1328333A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| Огнеупорное изделие и способ его изготовления | 1981 |

|

SU1060597A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136633C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2198150C2 |

| Огнеупорная масса | 1983 |

|

SU1154241A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУКИСЛЫХ БЕЗОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 0 |

|

SU281232A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для изготовления полупостоянных литейных форм | 1980 |

|

SU969417A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ! | 0 |

|

SU343964A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-08—Подача