Изобретение относится к автоматизации сварочного производства, а именно к системам, обеспечивающим корректировку сварочной горелки относительно свариваемого стыка в процессе сварки.

Целью изобретения является расширение функциональных возможностей следящей системы и предотвращение образования концевых трещин путем воздействия на работу сварочного стенда в зависимости от поперечных перемещений свариваемых кромок на стадии охлаждения стыкового шва.

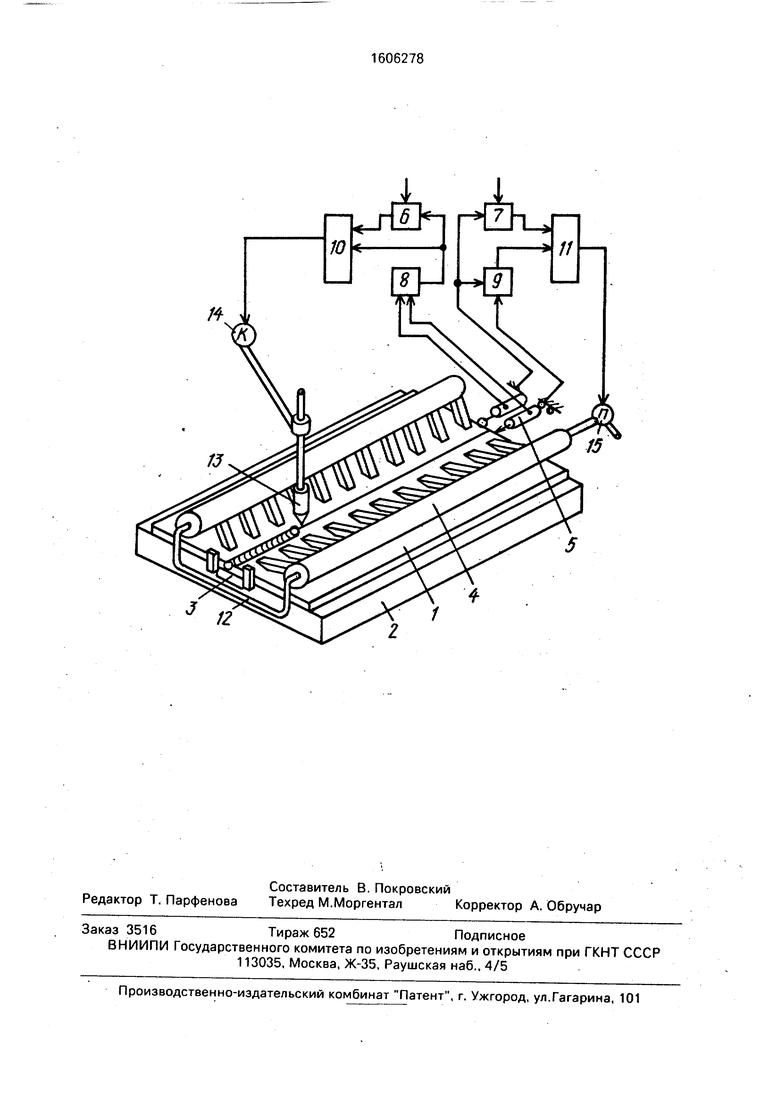

На чертеже изображена схема реализации предлагаемого способа слежения за стыком.

Свариваемые детали 1 размещены на сварочном стенде 2 таким образом, чтобы свариваемый стык был расположен в центре

формирующей подкладки 3. Включением прижимов 4 производится фиксация деталей 1 относительно стенда 2. К одному торцу свариваемых деталей 1 устанавливаются датчики 5 перемещений. Сигналы датчиков 5 перемещений до начала сварочного процесса по продольной и поперечной координатам записываются в регистры блоков 6 и 7 памяти (регистр блока 6 памяти - для продольных перемещений, регистр блока 7 памяти -для поперечных перемещений). Запись в регистры блоков 6 и 7 памяти производится по сигналам управляющих входов, причем эти сигналы могут формироваться в начале сварочного процесса, например одновременно с включением сварочного автомата. Первоначальные сигналы, записанные в блоках 6 и 7 памяти, являются базой сравнения с текуOs

о

о ю

VI

сх

щими сигналами, поступающими в процессе сварки в блоки 8 и 9 вычитания и далее в блоки 10 и 11 сравнения. Регистры блокбв 6 и 7 памяти содержат по одной ячейке, что исключает введение в них новых сигналов в процессе цикла сварки, что в свою очередь исключает нарушение работы следящей системы. Перемещение деталей ограничивается упорами 12. Сварка производится сварочной горелкой 13, связанной с корректирующим устройством 14. Управление прижимами 4 осуществляется посредством переключателя 15. Сварочный процесс ведут, формируя шов от торца деталей 1, противоположного торцу, на котором расположены датчики 5 перемещений. Чтобы исключить обратное удлинение кромок, торец детали 1 упирают в упоры 12. В процессе заварки стыка кромки деталей 1 под действием тепла сварочной дуги начинают перемещаться, а сигналы продольных и поперечных перемещений свариваемых кромок поступают в блоки 8 и 9 вычитания соответственно, далее разность полученных сигналов от двух датчиков 5 перемещений по каждой координате поступает в блоки 10 и 11 сравнения. Сигналы из блоков 6 и 7 памяти поступают в блоки 10 и 11 сравнения, где сравниваются с текущими сигналами, поступающими из блоков 8 и 9 вычитания. Если сварочная горелка 13 отклонится от стыка, то одна из кромок удлинится больше, чем вторая. В результате этого в блок 8 вычитания поступают от датчиков 5 различные по величине сигналы их продольного перемещения. Разность этих сигналов поступает в блок 10 сравнения, где сравнивается с сигналом, поступающим из блока 6 памяти. Из блока 10 сравнения сигнал поступает на корректирующее устройство 14, которое перемещает сварочную горелку 13 в поперечном направлении, направляя ее по линии сварки. Движение сварочной горелки 13 в поперечном направлении происходит до тех пор, пока сравниваемые сигналы не окажутся равными по величине, т.е. пока из блока 10 сравнения не поступит нулевой сигнал. Таким образом происходит корректировка сварочной горелки 13 на протяжении всего процесса сварки стыка деталей 1.

Так как свариваемые детали 1 зафиксированы прижимами 4, то они не имеют возможности перемещаться в поперечном направлении. По этой причине, пока сварочная горелка 13 не подойдет к торцу деталей 1, поперечных перемещений наблюдаться не будет, и с датчиков 5 в блок 9 вычитания будут поступать сигналы поперечных перемещении, равные по величине эталонному, записанному в блоке 7 памяти. При заварке

концевого участка стыка, он расширяется под действием тепла сварочной дуги. Сигнал с датчиков 5 увеличивается. В этом случае в блоке 9 вычитания формируется 5 сигнал, больший эталонного, Этот сигнал поступает в блок 11 сравнения и сравнивается с эталонным из блока 7 памяти, Так как он имеет значение больше эталонного, то блок 11 сравнения не выдает внешнего сиг- 10 нала. После сварки, в процессе остывания концевого участка деталей 1, в результате действия поперечной усадочной силы металл околошовной зоны начинает перемещаться в направлении к оси шва. Расстояние,

15 регистрируемое датчиками 5, уменьшается, следовательно, в блоке 9 вычитания формируется сигнал, меньший эталонного, Как только величина текущего сигнала, поступающего в блок 11 сравнения, окажется меньше, чем

0 эталонная, из этого блока выдается сигнал на переключатель 15, который отключает прижимы 4, что обеспечивает свободную поперечную усадку остывающего металла шва околошовной зоны и предупреждает обра5 зование концевой трещины. После полного остывания металла шва готовое изделие удаляют со сварочного стенда 2, и после установки новых деталей систему используют повторно, предварительно произведя запись

0 эталонных сигналов в блоки 6 и 7 памяти.

Таким образом, в процессе сварки ведется слежение за стыком, причем.через слежение за стыком управляют работой сварочного стенда 2. Это позволяет не только

5 корректировать положение сварочной горелки 13 относительно стыка, но и учитывать деформационные процессы в концевых участках соединения, своевременно отключать сварочные прижимы 4, что позволяет избежать образования горячих концевых трещин.

Формула и 30 бретения

5 Способ автоматического слежения за стыком, при котором в процессе сварки с каждой кромки снимают сигналы их продольного перемещения, сравнивают эти сигналы, регулируют положение сварочной

0 горелки до равенства этих сигналов, отличающийся тем, что, с целью расширения функциональных возможностей и предотвращения образования концевых трещин, в процессе сварки детали фиксируют прижи5 мом, формируют сигнал относительного по- перечнго г.еремещения кромок, отключают прижим по сигналу уменьшения поперечного расстояния между кромками в торце стыка при усадке остывающего металла околошовной зоны.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом сварки и устройство для его осуществления | 1980 |

|

SU1006123A1 |

| Способ автоматического слежения за стыком | 1985 |

|

SU1230773A1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Способ управления положением сварочной горелки и устройство для его осуществления | 1987 |

|

SU1544534A1 |

| Способ управления перемещением сварочной горелки относительно стыка | 1980 |

|

SU975276A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ТИПА СИЛЬФОНОВ | 1991 |

|

RU2014188C1 |

| Устройство слежения за стыком свариваемых деталей | 1989 |

|

SU1680460A1 |

| Устройство для направления электрода по стыку свариваемых деталей | 1979 |

|

SU856709A1 |

| Устройство для автоматического направления электрода по стыку свариваемых деталей | 1984 |

|

SU1207678A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051015C1 |

Изобретение относится к автоматизации сварочного производства, а именно к системам, обеспечивающим корректировку сварочной горелки относительно свариваемого стыка в процессе его сварки. Цель изобретения - расширение функциональных возможностей следящей системы и предотвращение концевых трещин путем воздействия на работу сварочного стенда на стадии остывания шва. В процессе сварки с каждой кромки свариваемых деталей снимают с помощью двухкоординатных датчиков сигналы продольного и поперечного перемещения каждой кромки. Положение сварочной горелки относительно стыка производится по разности продольных перемещений кромок, вызванных тепловым расширением материала свариваемых деталей. В процессе сварки положение деталей фиксируется прижимом, отключение которого производится по сигналу уменьшения поперечного расстояния между кромками в торце стыка, вызванного усадкой остывающего металла околошовной зоны. 1 ил.

/J

12

11

n

| Способ автоматического слежения за стыком | 1985 |

|

SU1230773A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-15—Публикация

1988-12-13—Подача