со со

оо

Изобретение относится к сзарке, в част- riocTH к покрытым электродам для ручной сварки чугуна без подогрегза и .MOH-;eT быть применено в литейнсм производстве для заделки дефектов чугунного литья и пои ремонте чугунный деталей з различных (Областях н ром ыш лен и ости.

Цель изобретения - улучшение качества сварного соединения за счет умень- ijiieHUH несплавлений -в шве, воз} икаюпгих liio причине плохой смачиваемости чугуна |кидким металлом ванны, снижение выделяющихся при сварке аэрозолей и токсично- рти электрода.

Ферросилин,ий является раскислителем, -рафитизатором чугуна, препятствующим Ьтбелу в зоне сплавления, и улучшает рмачиваемость чугуна расплавленным ме- т аллом. При содержании ферросилиция |менее 5 мас.% указанные явления не про- |исходят в полной мере, а при его содер- жании более 10 мас.% не происходит дальнейшего улучшения «качества шва.

Фторид кальция является источником фтора, связывающего водород, а также яв- :ляется копмонентом, обеспечивающим жид- котекучесть н:лака. Оптимальное содержание фтористого кальция 8-12 мас.%. При :содержании его менее 8 мас.% в наплавленном металле появляются норы, а при со- держании более 12 мас.% ухудшается стабильность горения дуги на малых токах и увеличивается глубина проплавления.

Углерод при высокой температуре является активным раскислителем, способствующим переходу титана в металл uisa. I При содержании углерода менее 1 мас.% повышается угар титана, а при его содержании более 2 мас.% дальнейшего улучшения свойств шва не наблюдается.

Углекислый стронций при распаде в дуге выделяет углекислый газ и окись стронция. Окись стронция имеет низкую работу выхода электрона - 1,27 эВ, что позволяет стабилизировать горение, дуги па малых токах. Окксь стронция придает шлаку необходимую вязкость, стронп.ий и его окислы не ядовиты. Оптимальное содержание углекислого стронция в покрытии 30- 32 мас.%, при его содержании менее 30 мас.% возрастает глубина проплавления, а при содержании более 32 ; лас.% в наплавленном металле появляются поры.

Углекислый литий совместно с yi jie- кислым стронцием является источником углекислого газа, защищающего зону сваркк от контакта с воздухом:, разлагаясь в дуге, углекислый газ выделяет атомарный кисло- род, который окисляет графит чугуна, что улучшает условия для смачивания чугуна расплавленным металлом. Образующаяся при распаде углекислого лптня окись лития переходит в шлак и активизирует его. Углекислый литий совместно с углекислым стронцием переводит частицы кремнезема всегда присутствующие в чугуне в легкоплавкие стекла. Так как в покрытии содержатся фторсодержащие компоненты,

то образующиеся стекла разжиживаются и не образуют неметаллических включений в остывающем металле шва. Оптимальным является содержание углекислого лития 8- 16 мас.%. При его содержании менее 8 мас.% указанные эффекты не проявляются в доста- точной мере, а при содержании углекислого лития более 16 мас.% увеличивается угар углерода, титана и кремния.

Титан является раскислителем жидкого металла. Образующиеся при сварке

(; окислы титана способствуют смачиванию жидким шлаком основного металла. Титан улучшает смачивание жидким металлом основного металла. Оптимальное содержание титана в покрытии 1-2 мас.%. При его содержании менее 1 мас.% указанные эф0 фекты не проявляются в достаточной мере, а при содержании его более 2 мас.% снижается пластичность шва.

Техническая бура является шлакообра- зующим компонентом, она повышает ак5 тивность шлака, способствует улучшению смачиваемости жидким металлом основного .металла, благодаря ее присутствию в шлаке ускоряется переход неметаллических включений чугуна в шлак. Кроме того, техническая бура является источником легко0 ионизируемых атомов натрия в дуге, что повышает устойчивость горения дуги. Техническая бура повышает жидкотекучесть флюса. Оптимальное содержание технической буры 16-20 мас.%. При содержании ее менее 16 мас.% ухудшается качество

5 шва и появляются подрезы, а увеличение ее содержания более 20 мас.% не приводит к заметному улучилению свойств элект- р.ода.

Фторцирконат калия является источником легкоионизируемых атомов калия в дуге и совместно с фтористым кальцием является источником фтора. Фторцирконат частично восстанавливается титаном и углеродом до циркония, который переходит в металл шва и обеспечивает измельчение

его структуры. Кроме того, цирконий способствует смачиванию расплавленным металлом графита чугуна, так как является сильным карбидообразователем. Оптимальное содержание фторцирконата в составе

обмазки 3-6 мас.%, при его содержании

менее 3 мас.% не достигаются желаемые

эффекты, а при его содержании более

6 мас.% ухудшается стабильность горения

дуги на малых токах.

Карбоксилметилцеллюлоза (КМЦ) введена в состав покрытия в качестве связующего вещества и в качестве источника углерода, который участвует в реакциях раскисления и восстановления. Оптимальное содержание КМЦ 3-5 мас.%, при содержании КМЦ менее 3 мас.% покрытие недостаточно прочное, а при содержании КМЦ более 5 мас.% в металле шва появляются поры.

Датолит применяется в качестве шлако- образующего вещества, расширяющего температурный интервал вязкости шлака. Благодаря датолиту шлак при температуре дуги покрывает металл, защищая его от воздуха. Датолит улучшает кроющую способность шлака. Оптимальное содержание датолита в обмазке 9-11 мас.%, при содержании его менее 9 мас.% ухудшается кроющая способность шлака, а при содержании его более 11 мас.% дальнейшего ухудшения свойств не наблюдается.

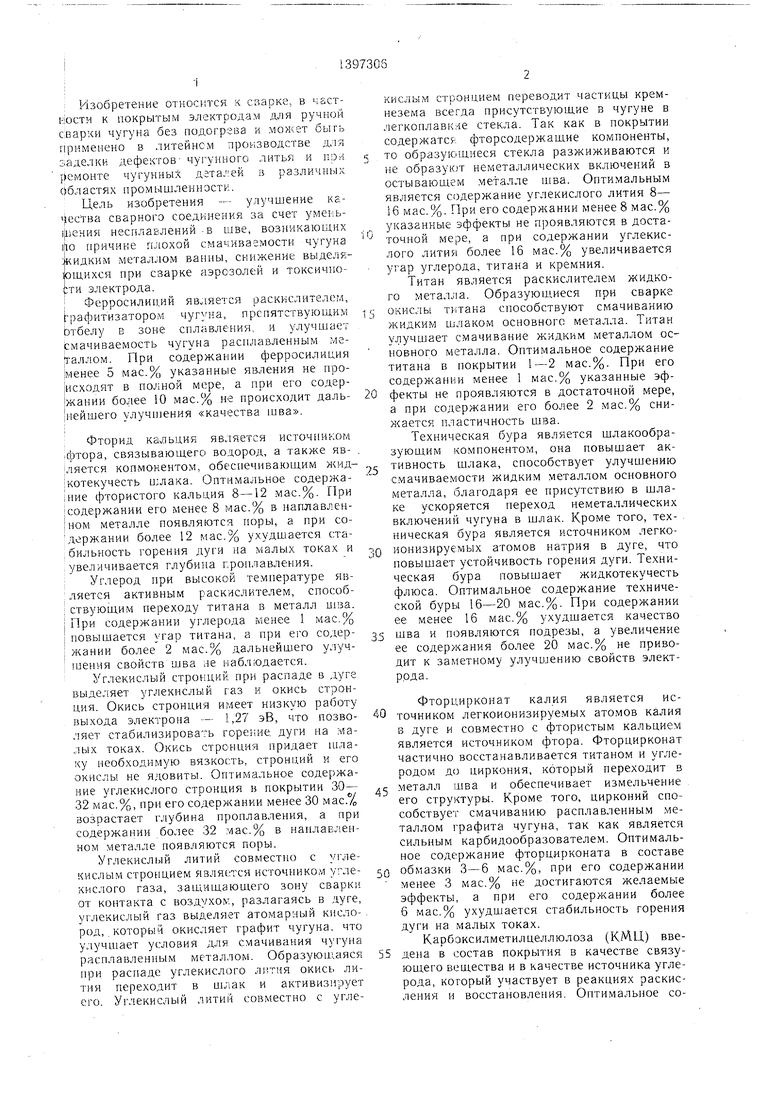

Изготавливают 5 составов покрытия электродов для сварки чугуна (табл. 1). Элек-. троды изготавливают на сердечнике диаметром 4 .м.м из сплава, содержащего 30% меди и 70% никеля. Коэффициент веса покрытия электродов 28-30%.

Сваривают плиты толщиной 12 мм из чугуна. Сварку выполняют на обратной полярности, в качестве источника питания применяют выпря.митель с балластным реостатом.

Площадь несплавления в сварном шве определяют на снимках сварного соединения, полученных с помощью рентгеновского аппарата. Формирование сварного соединения оценивают визуально.

Результаты испытаний приведены в табл. 2.

Электроды оптимальных составов 2-4 обеспечивают меньшее количество дефектов в виде несплавлений и отсутствие подрезов, т.е. хорошее качество сварного шва. Кроме того, электродами составов 2-4 можно вести сварку на меньших значениях тока дуги, т.е. при меньшей погонной энергии сварки, что очень существенно при холодной сварке чугуна.

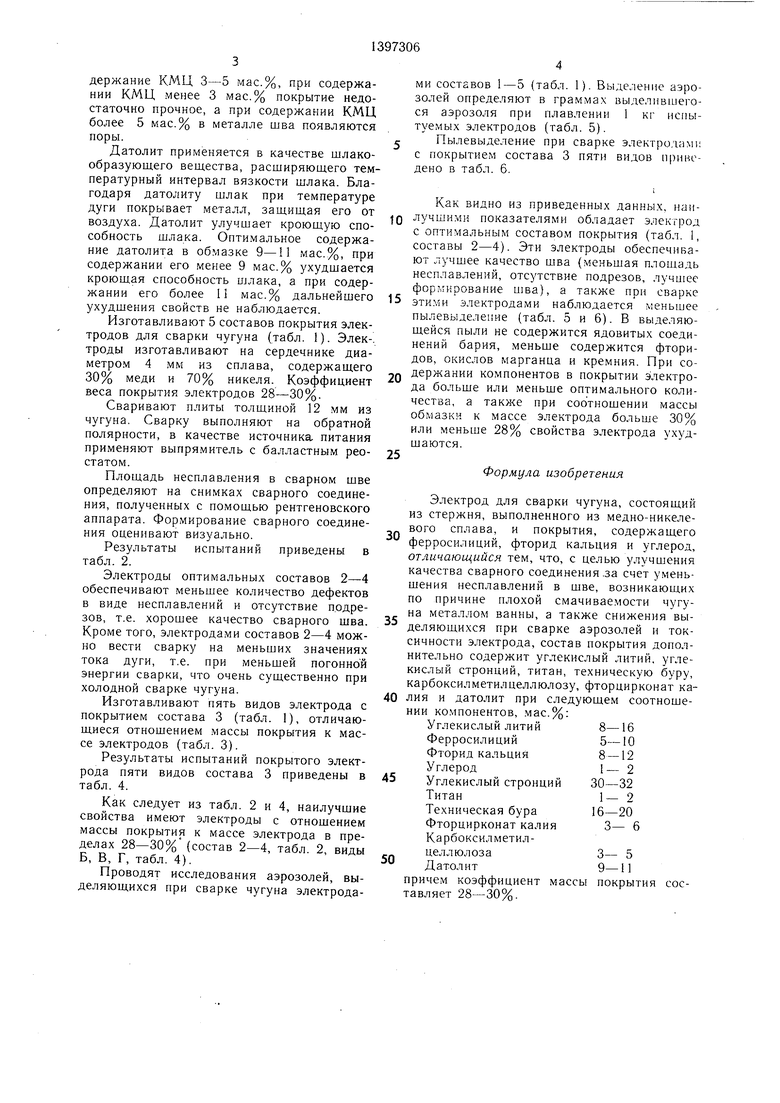

Изготавливают пять видов электрода с покрытием состава 3 (табл. 1), отличающиеся отношением массы покрытия к массе электродов (табл. 3).

Результаты испытаний покрытого электрода пяти видов состава 3 приведены в табл. 4.

Как следует из табл. 2 и 4, наилучшие свойства имеют электроды с отношением массы покрытия к массе электрода в пределах 28-30% (состав 2-4, табл. 2, виды Б, В, Г, табл. 4).

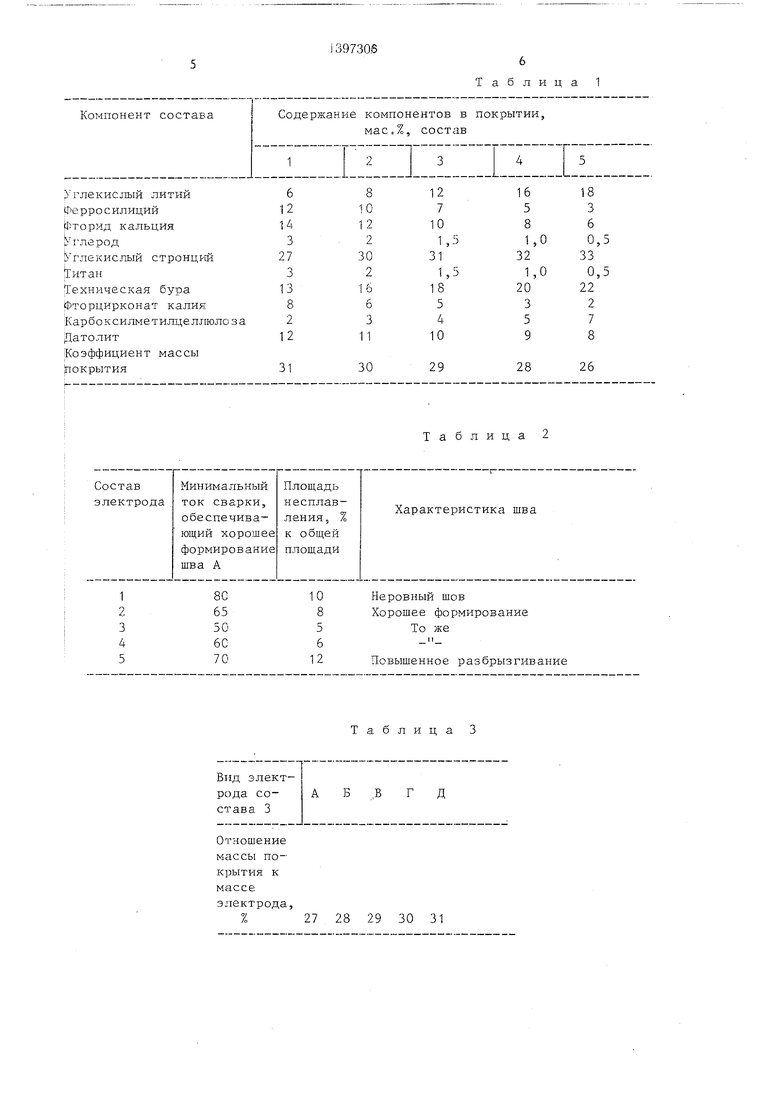

Проводят исследования аэрозолей, выделяющихся при сварке чугуна электрода0

0

5

0

5

0

5

0

ми составов 1-5 (табл. 1). Выделение аэрозолей определяют в граммах вылелив1иего- ся аэрозоля при плавлении 1 кг испытуемых электродов (табл. 5).

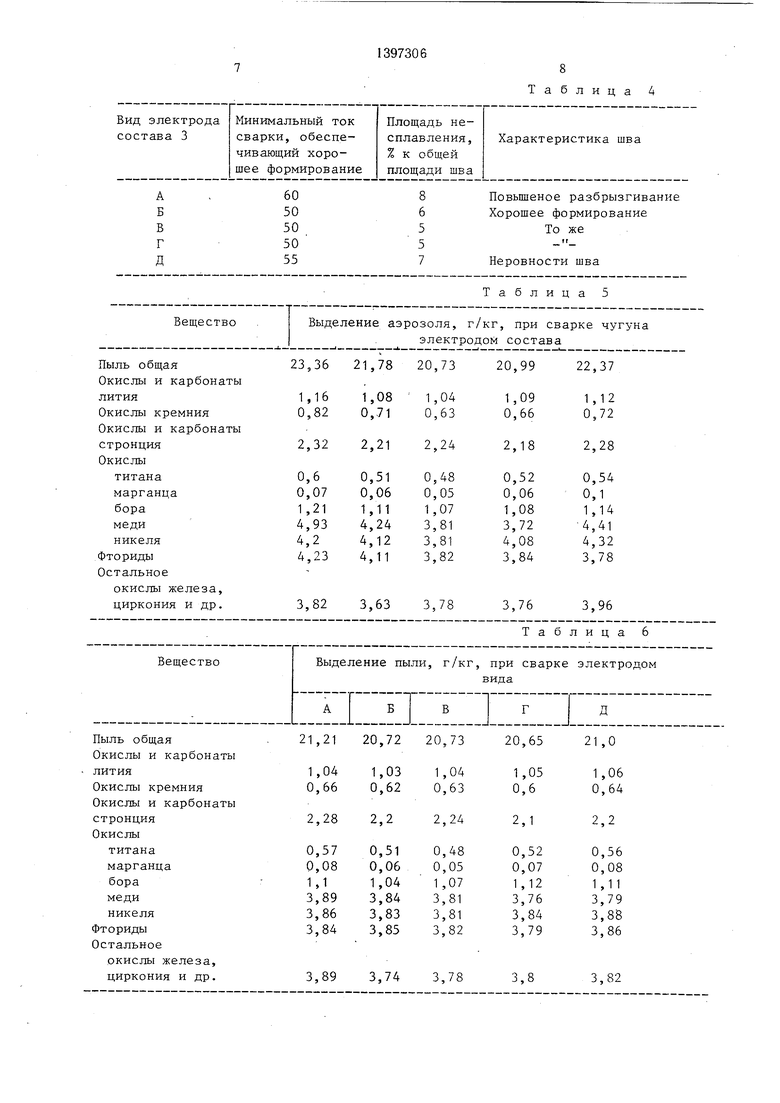

Пылевыделение при сварке электроламп с покрытием состава 3 пяти видов приведено в табл. 6.

Как видно из приведенных данных, наилучшими показателями обладает электрод с оптимальным составом покрытия (табл. 1, составы 2-4). Эти электроды обеспечивают лучшее качество шва (меньшая площадь несплавлений, отсутствие подрезов, лучшее формирование шва), а также при сварке этими электродами наблюдается меньшее Пылевыделение (табл. 5 и 6). В выделяющейся пыли не содержится ядовитых соединений бария, меньще содержится фторидов, окислов марганца и кремния. При содержании компонентов в покрытии электрода больще или меньще оптимального количества, а также при соотношении массы обмазки к массе электрода больше 30% или меньще 28% свойства электрода ухуд- щаются.

Формула изобретения

Электрод для сварки чугуна, состоящий из стержня, выполненного из медно-никеле- вого сплава, и покрытия, содержащего ферросилиций, фторид кальция и углерод, отличающийся тем, что, с целью улучшения качества сварного соединения .за счет умень- щения несплавлений в щве, возникающих по причине плохой смачиваемости чугуна металлом ванны, а также снижения выделяющихся при сварке аэрозолей и токсичности электрода, состав покрытия дополнительно содержит углекислый литий, углекислый стронций, титан, техническую буру, карбоксилметилцеллюлозу, фторцирконат калия и датолит при следующем соотношении компонентов, .мас.%:

Углекислый литий8-16

Ферросилиций5-10

Фторид кальция8-12

Углерод1- 2

Углекислый стронций 30-32 Титан1- 2

Техническая бура16-20

Фторцирконат калия3- 6

Карбоксилметил- целлюлоза3- 5

Датолит9-11

причем коэффициент массы покрытия составляет 28-30%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1284843A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| Способ сварки конструкционной стали (варианты) | 2022 |

|

RU2782860C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

| Состав электродного покрытия | 1977 |

|

SU680840A1 |

| ЭЛЕКТРОД ДЛЯ ПОДВОДНОЙ СВАРКИ | 2006 |

|

RU2364483C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ СВАРКИ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2006 |

|

RU2319590C2 |

Изобретение относится к сварке, в частности к покрытым электродам для ручной сварки чугуна без подогрева. Цель - улучшение качества сварного соединения за счет уменьшения несплавлений в шве, возникающих по причине плохой смачиваемости чугуна жидким металлом ванны, снижение выделяюш.ихся при сварке аэрозолей и токсичности электрода. В состав покрытия электрода введены (мас.%): углекислый стронций 30-32 для придания шлаку н еобходимой вязкости, углекислый литий

Вид электрода состава 3

Б .В Г Д

27 28 29 30 31

Таблица 2

Таблица 3

Таблица 4

| НАПЛАВОЧНЫЙ ЭЛЕКТРОД | 0 |

|

SU322246A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Попилов Л | |||

| Я | |||

| Советы заводскому технологу.-Л.: Лениздат, 1975, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1988-05-23—Публикация

1986-09-30—Подача