Из обретение относится к получению добавок в электролиты для нанесения гальванических покрытий и может быть использовано в слабокислых электролитах цинкования

Цель изобретения - упрощение технологии процесса получения продукта конденсации, используемого в качестве органической добавки в слабокислые электролиты цинкования сталей, позволяющей снизить потери пластичности при цинковании высокопрочных сталей.

Пример 1. Б колбу, снабженном обратным холодильником, мещалкой и термометром, помещают 150 мл (2,46 моль) моноэтаноламина. При непрерьшном перемешивании по каплям прибавляют 300 мл (4 моль) 40%-ного

раствора формальдегида. Затем в реакционную смесь прибавляют 22 г 1,5- ; нафтиламинсульфокислоты (0,1 моль). Полученную смесь нагревают до кипения (98 С) и вьщерживают при постоянном перемешивании в течение 30 мин.

В результате реакции образуется гомогенный жидкий продукт темно-коричневого цвета. Оптическая плотность ,49.

.

Пример ..К смеси 150 мл формалина (2 моль) и 120 мл моноэтаноламина (2 моль) прибавляют 23 г 1,8-нафтиламинсульфокислоты1, (0,1 моль) и перемешивают при 98 С в течение 60 мин, Образуется гомогенный жидкий продукт темно-коричневого цвета, ,51.

С35

о о ел

СО CD

Пример З.К смеси 300 мл (А моль) формалина и 150 мл моноэта ноламина (2,46 моль) прибавляют 20 .г 1,5-нафтиламинсульфокисло- ты (0,09 моль) и 10 г 1,8-наф- тиламинсульфокислоты (0,045 моль) и перемешивают при 98° С в течение 45 мин о Образуется жидкий продукт темно-коричневого цвета, ,51

Пример 4оК смеси 112,5 мл формалина (1,5 моль) и 120 мл моно- этаноламина (2 моль) прибавляют 22,3 1,8-нафтиламйсульфокислоты (0,1 моль) и перемешивают при в течение 60 мин ,45o

Пример 5.К смеси 300 мл (4 моль) формалина и 150 мл моно- этаноламина (2, 46 моль) прибавляют 33,45 г 1,5-нафтш1аминсульфокислоты (0,15 моль) и перемешивают при 98 С в течение 30 мин« ,52.

Пример 6о К смеси 225 мл формалина (3 моль) и 132 мл моноэта ноламина (2,2 моль) прибавляют 20 г 1,5-нафтш1аминсульфокислоты (0,09 моль) и 10 г 1,8-н фтиламинсу фокислоты (0,045 моль) и перемешивают при 98 С в течение 45 мин, ,51,

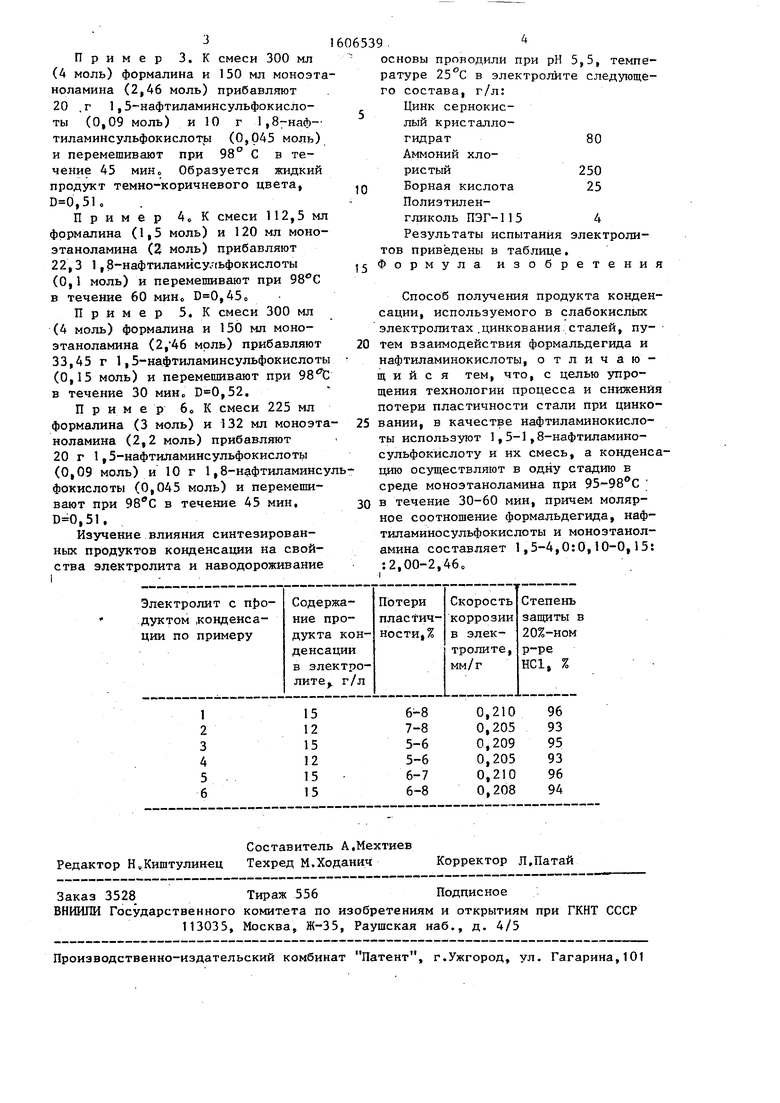

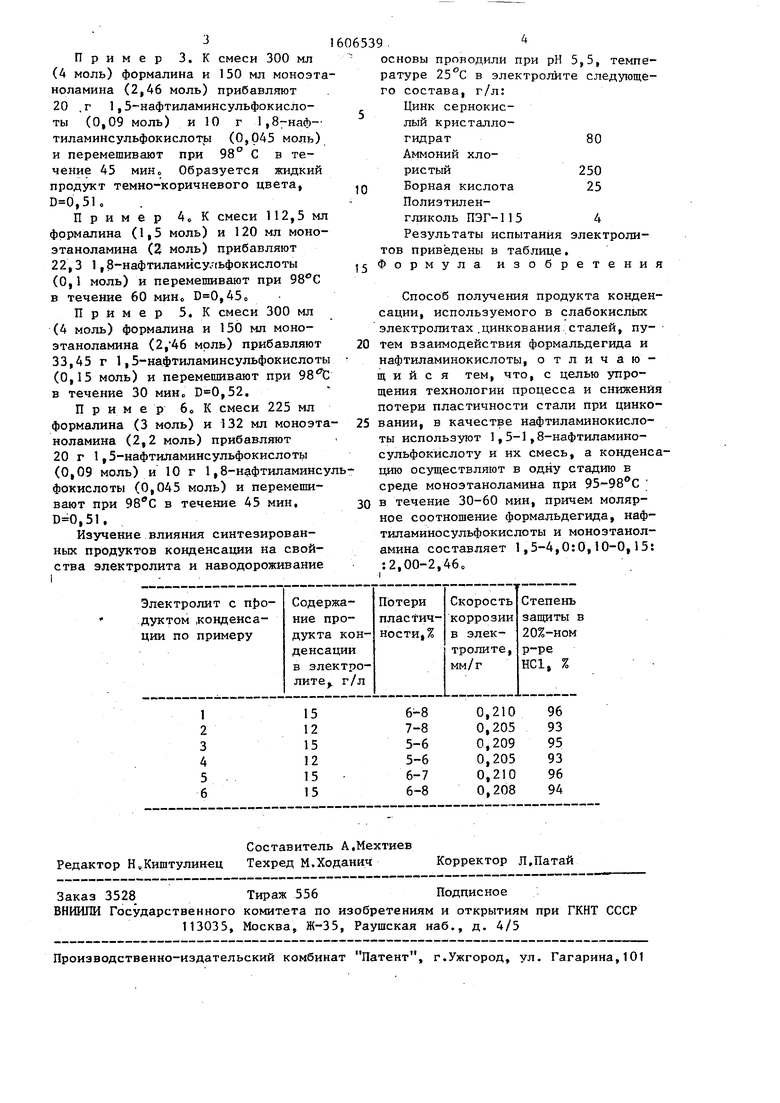

Изучение влияния синтезированных продуктов конденсации на свойства электролита и наводороживание

основы проводили при рН 5,5, температуре 25 С го состава. Цинк

в электролите следующе- г/л:

сернокислый кристаллогидрат80Аммоний хлористый 250 Борная кислота 25 Полиэтилен- гликоль ПЭГ-115 4 Результаты испытания электролитов приведены в таблице. Формула изобретения

Способ получения продукта конденсации, используемого в слабокислых электролитах.цинкования.сталей, пу-

20 тем взаимодействия формальдегида и нафтиламинокислоты, отличающийся тем, что, с целью упрощения технологии процесса и снижения потери пластичности стали при цинко25 вании, в качестве нафтиламинокислоты используют 1,5-1,8-нафтиламино- сульфокислоту и их смесь, а конденсацию осуществляют в одну стадию в среде моноэтаноламина при 95-98 С

30 в течение 30-60 мин, причем молярное соотношение формальдегида, наф- тиламиносульфокислоты и монозтанол- амина составляет 1,5-4,0:0,10-0,15: :2,00-2,46о

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1988 |

|

SU1766954A1 |

| Способ получения водорастворимых азокрасителей с активной дубящей способностью | 1961 |

|

SU149842A1 |

| Способ получения полиаминоалкилфенолов | 1981 |

|

SU1118635A1 |

| Способ получения полимерной блескообразующей добавки к слабокислому электролиту цинкования | 1987 |

|

SU1537675A1 |

| Ингибированный буровой раствор | 1985 |

|

SU1331880A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ АЗОКРАСИТЕЛЕИ | 1972 |

|

SU349700A1 |

| Электролит цинкования | 1988 |

|

SU1585390A1 |

| Способ получения ингибитора кислотной коррозии стали | 1989 |

|

SU1663927A1 |

| Способ получения ингибитора атмосферной коррозии стали | 1986 |

|

SU1363761A1 |

| Способ получения алкилоламидов жирных кислот | 1979 |

|

SU1023761A1 |

Изобретение относится к получению добавок в электролиты для нанесения гальванических покрытий и может быть использовано в слабокислых электролитах цинкования. Цель изобретения - упрощение технологии изготовления добавки к электролитам цинкования, снижение потери пластичности стали при цинковании и накопления ионов железа в растворе при его длительной работе. Это достигается проведением конденсации формальдегида с 1,5- и 1,8-нафтиламиносульфоксилотами или их смесями в присутствии моноэтаноламина в одну стадию при их молярном соотношении соответственно (1,5-4,0):(0,10-0,15):(2,00-2,46) при 95-98°С в течение 30-60 мин. 1 табл.

| Электролит блестящего цинкования | 1975 |

|

SU711180A1 |

| Электролит блестящего цинкования | 1982 |

|

SU1122760A1 |

Авторы

Даты

1990-11-15—Публикация

1986-05-29—Подача