положную их вращению. За счет уменьшающегося зазора между отбойной плитой 10 и вращающимися ножами происходит постепенное измельчение кусков материала. Для исключения заклинивания частиц между ножами и колосниками 9 их торцовые поверхности повернуты относительно торцовых поверхностей молотков под углом 5-15° по ходу вращения ротора 2, для надежности крепления их ножки в поперечном сечении выполнены в виде многоугольника. 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотковая дробилка | 1988 |

|

SU1570758A1 |

| Молотковая дробилка | 1976 |

|

SU707599A1 |

| Устройство для измельчения материалов | 1980 |

|

SU884733A1 |

| Молотковая дробилка | 1985 |

|

SU1338886A1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2745609C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШИХСЯ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2199931C2 |

| Устройство для измельчения материалов | 1980 |

|

SU961769A1 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2739425C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 1993 |

|

RU2106911C1 |

Изобретение относится к устройствам для измельчения материалов. Цель - снижение энергоемкости процесса измельчения. В зависимости от физико-механических свойств материала угол наклона продольной оси ножа 5 относительно продольной оси молотка 3 изменяется от 5 до 15° в сторону, противоположную их вращению. За счет уменьшающегося зазора между отбойной плитой 10 и вращающимися ножами происходит постепенное измельчение кусков материала. Для исключения заклинивания частиц между ножами и колосниками 9 их торцовые поверхности повернуты относительно торцовых поверхностей молотков под углом 5-15° по ходу вращения ротора 2, для надежности крепления их ножки в поперечном сечении выполнены в виде многоугольника. 1 з.п.ф-лы, 3 ил.

Изобретение относится к устройствам для измельчения материалов, может быть применено в строительной, энергетической и других отраслях промышленности и является усовершенствованием устройства по авт. св. № 961769.

Цель изобретения - снижение энергоемкости процесса измельчения.

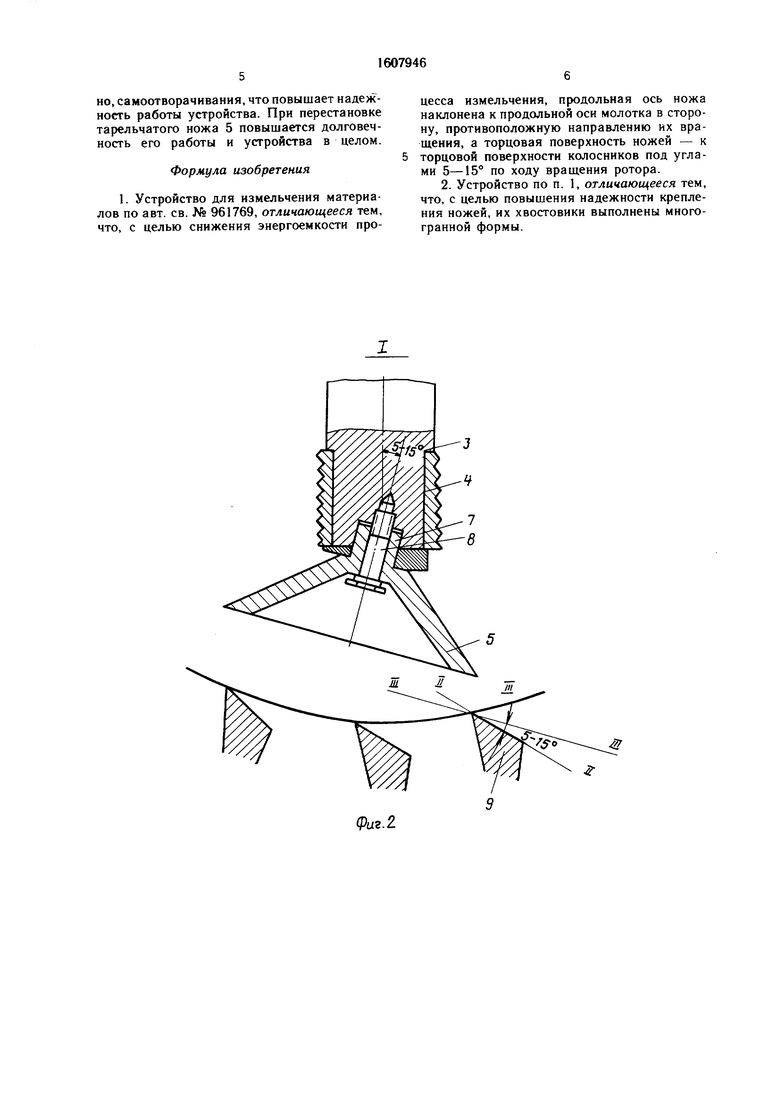

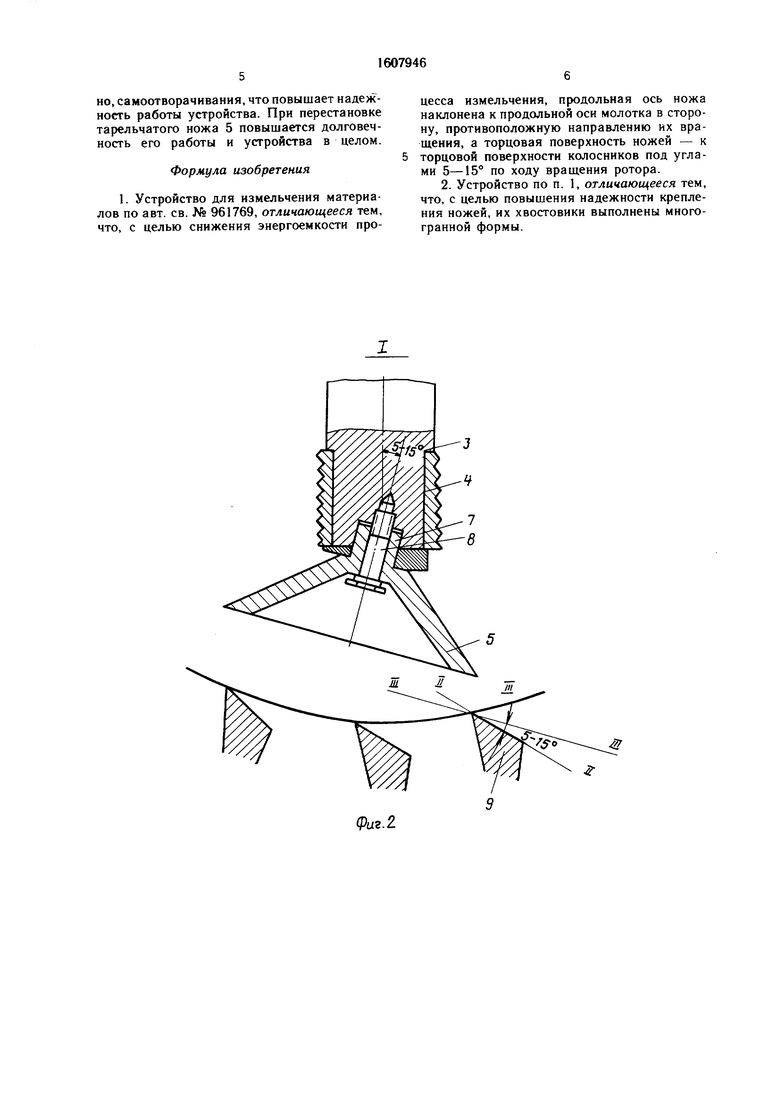

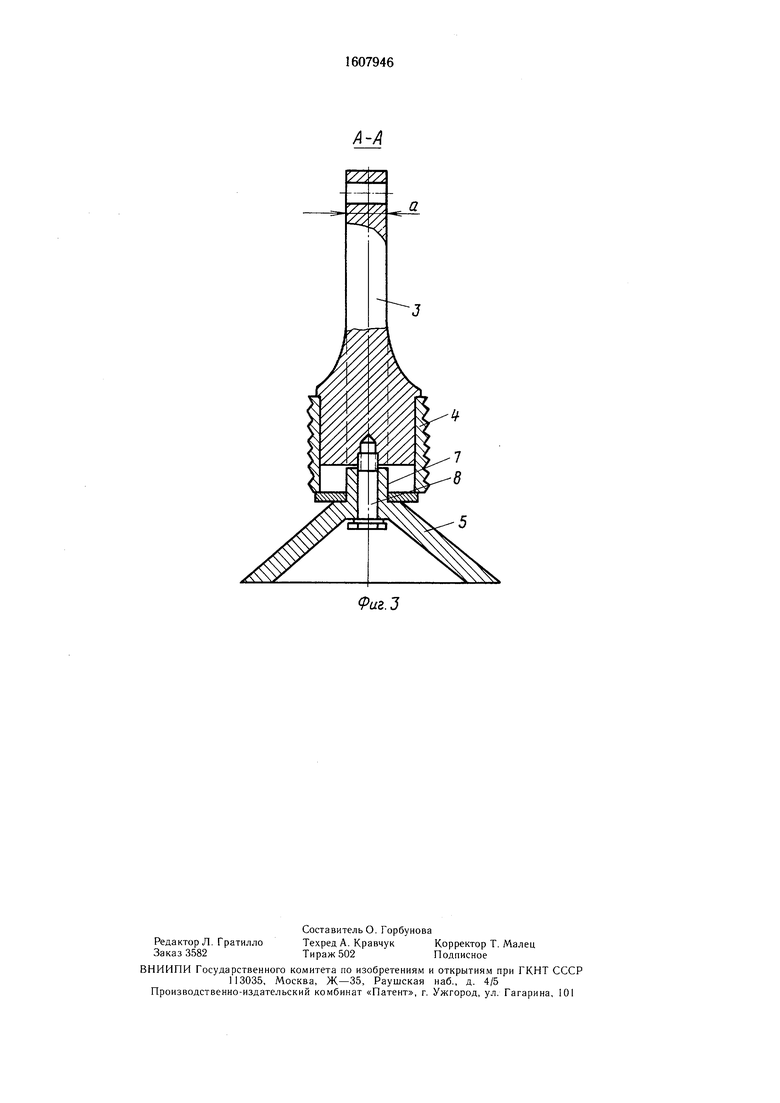

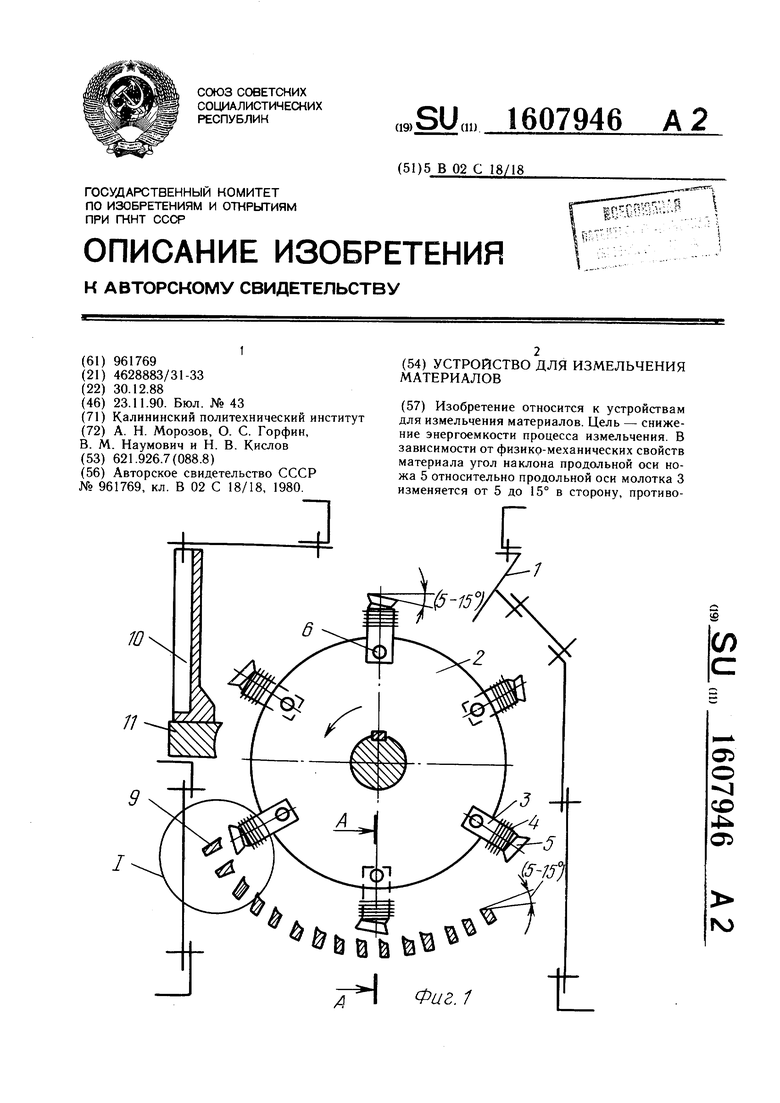

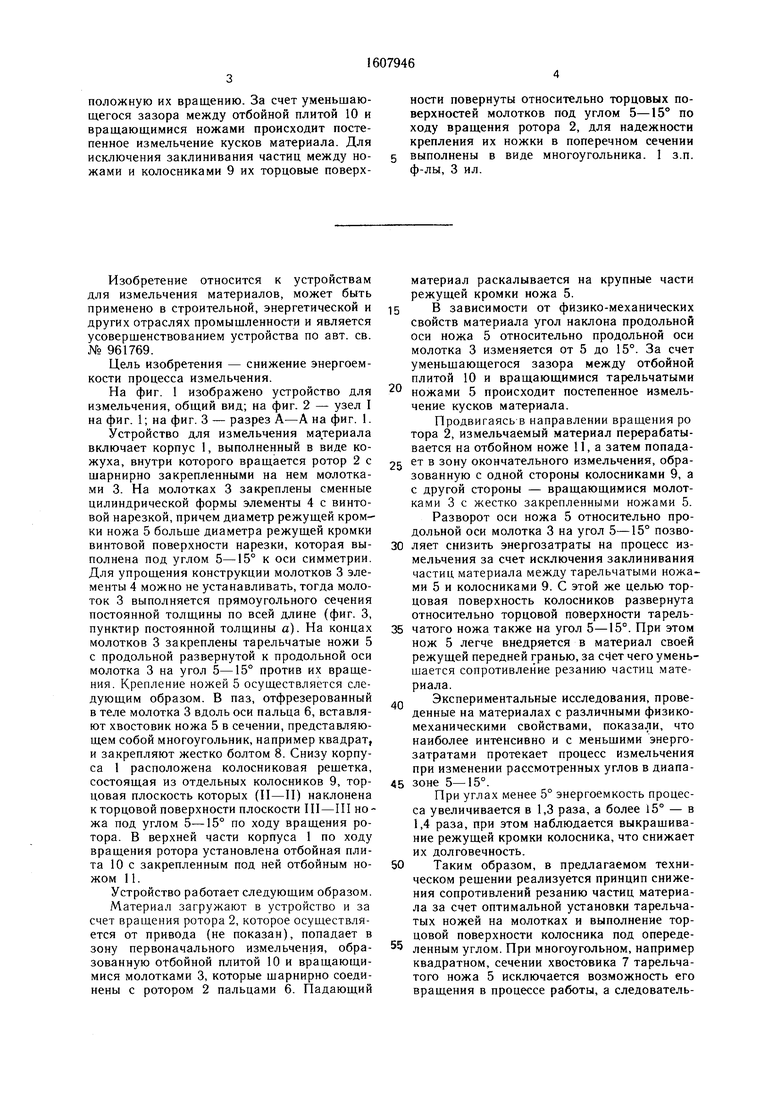

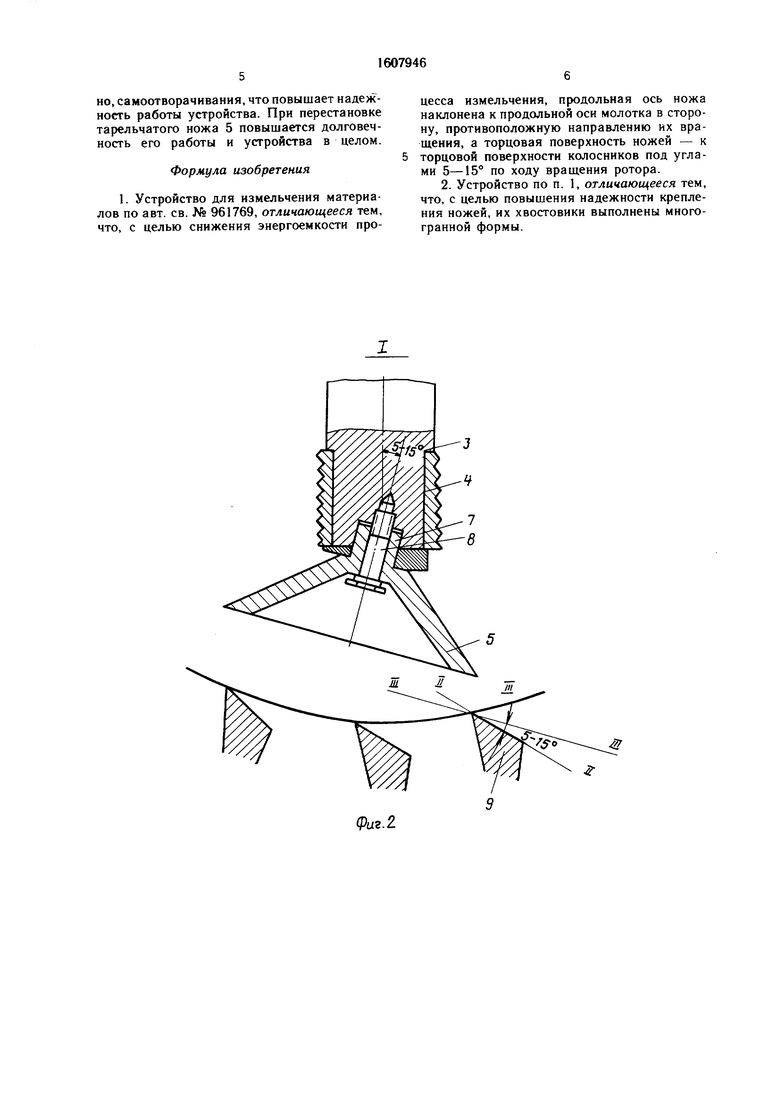

На фиг. 1 изображено устройство для измельчения, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1.

Устройство для измельчения материала включает корпус 1, выполненный в виде кожуха, внутри которого вращается ротор 2 с шарнирно закрепленными на нем молотками 3. На молотках 3 закреплены сменные цилиндрической формы элементы 4 с винтовой нарезкой, причем диаметр режущей кромки ножа 5 больще диаметра режущей кромки винтовой поверхности нарезки, которая выполнена под углом 5-15° к оси симметрии. Для упрощения конструкции молотков 3 элементы 4 можно не устанавливать, тогда молоток 3 выполняется прямоугольного сечения постоянной толщины по всей длине (фиг. 3, пунктир постоянной толщины а). На концах молотков 3 закреплены тарельчатые ножи 5 с продольной развернутой к продольной оси молотка 3 на угол 5-15° против их вращения. Крепление ножей 5 осуществляется следующим образом. В паз, отфрезерованный в теле молотка 3 вдоль оси пальца 6, вставляют хвостовик ножа 5 в сечении, представляющем собой многоугольник, например квадрат, и закрепляют жестко болтом 8. Снизу корпуса 1 расположена колосниковая решетка, состоящая из отдельных колосников 9, торцовая плоскость которых (Н-И) наклонена к торцовой поверхности плоскости HI-III ножа под углом 5-15° по ходу вращения ротора. В верхней части корпуса 1 по ходу вращения ротора установлена отбойная плита 10 с закрепленным под ней отбойным ножом 11.

Устройство работает следующим образом.

Материал загружают в устройство и за счет вращения ротора 2, которое осуществляется от привода (не показан), попадает в зону первоначального измельчения, образованную отбойной плитой 10 и вращающимися молотками 3, которые шарнирно соединены с ротором 2 пальцами 6. Падающий

материал раскалывается на крупные части режущей кромки ножа 5.

В зависимости от физико-механических свойств материала угол наклона продольной оси ножа 5 относительно продольной оси молотка 3 изменяется от 5 до 15°. За счет уменьщающегося зазора между отбойной плитой 10 и вращающимися тарельчатыми

ножами 5 происходит постепенное измельчение кусков материала.

Продвигаясь в направлении вращения ро тора 2, измельчаемый материал перерабатывается на отбойном ноже 11, а затем попада5 ет в зону окончательного измельчения, образованную с одной стороны колосниками 9, а с другой стороны - вращающимися молотками 3 с жестко закрепленными ножами 5. Разворот оси ножа 5 относительно продольной оси молотка 3 на угол 5-15° позво0 ляет снизить энергозатраты на процесс измельчения за счет исключения заклинивания частиц материала между тарельчатыми ножами 5 и колосниками 9. С этой же целью торцовая поверхность колосников развернута относительно торцовой поверхности тарель5 чатого ножа также на угол 5-15°. При этом нож 5 легче внедряется в материал своей режущей передней гранью, за счет чего уменьшается сопротивление резанию частиц материала.

Экспериментальные исследования, проведенные на материалах с различными физико- механическими свойствами, показали, что наиболее интенсивно и с меньшими энергозатратами протекает процесс измельчения при изменении рассмотренных углов в диапа5 зоне 5-15°.

При углах менее 5° энергоемкость процесса увеличивается в 1,3 раза, а более 15° - в 1,4 раза, при этом наблюдается выкрашивание режущей кромки колосника, что снижает их долговечность.

0 Таким образом, в предлагаемом техническом рещении реализуется принцип снижения сопротивлений резанию частиц материала за счет оптимальной установки тарельчатых ножей на молотках и выполнение торцовой поверхности колосника под опереде5 ленным углом. При многоугольном, например квадратном, сечении хвостовика 7 тарельчатого ножа 5 исключается возможность его вращения в процессе работы, а следовательно, самоотворачивания, что повышает надежность работы устройства. При перестановке тарельчатого ножа 5 повышается долговечность его работы и устройства в целом.

Формула изобретения

. Устройство для измельчения материалов по авт. св. № 961769, отличающееся тем, что, с целью снижения энергоемкости процесса измельчения, продольная ось ножа наклонена к продольной оси молотка в сторону, противоположную направлению их вращения, а торцовая поверхность ножей - к торцовой поверхности колосников под угла- мн 5-15° по ходу вращения ротора.

а

9uz.

| Устройство для измельчения материалов | 1980 |

|

SU961769A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-11-23—Публикация

1988-12-30—Подача