Изобретение относится к технологии лазерной наплавки.

Целью изобретения является повышение износостойкости при наплавке поверхности керамическими материалами.

При наплавке на обрабатываемую поверхность предварительно наносят направленный материал, состоящий из связки и порошка с размером частиц 300 мкм, толщиной, равной 1-3,5 размера частицы порошка, и оправляют его лазерным лучом на глубину не менее размера частицы порошка. Порошок берут с удельным весом, меньшим удельного веса материала обрабатываемой поверхности, при этом минимальный размер частиц порошка равен 20 мкм при соотношении объемов порошка и связки, равном (10:1)-(1:1), причем максимальная толщина слоя порошка равна 5 размерам его частиц, а глубина проплавления не превышает 2,5 мм.

При использовании керамического порошка фракцией менее 20 мкм происходит разложение керамических порошков и направляемого слоя не образуется. Крупная фракция порошка ведет к ухудшению качества поверхности, что приводит к необходимости использовать шлифовку. Использование порошка, имеющего удельный вес выше или равный удельному весу металла основы не приводит к образованию поверхностного керамического слоя из-за случайного характера расположения частиц в ванне расплава.

Толщина нанесенного слоя порошка менее размера наибольшей фракции порошка приводит к появлению непокрытых керамическими частицами участков, что снижает стойкость против абразивного износа. Толщина обмазки более 5 размеров наибольшей фракции порошка приводит к значительному выгоранию керамического материала и, как следствие, образованию глубоких пор. Уменьшение глубины проплавления, определяемое мощностью, скоростью перемещения и диаметром луча, менее среднего размера фракции порошка приводит к ухудшению стойкости против абразивного износа из-за низкой адгезии керамического материала, так как керамические частицы оказываются погруженными в материал основы на 50% Увеличение глубины расплава материала более 2,5 мм приводит к глубокому проникновению керамических частиц, что нарушает процесс образования слоя керамических частиц на поверхности. Увеличение глубины расплава сопровождается одновременно значительным разложением частиц в перегретой ванне расплава, что также препятствует образованию слоя керамических частиц.

При соотношении объемов порошка и связи более чем 1:1, например 2:1, образуется значительный плазменный факел, ухудшающий условия формирования поверхностного слоя, при соотношении менее 10:1, например 20:1, выгорание связки не препятствует разложению и испарению керамических частиц, что приводит к образованию на поверхности глубоких пор. При наплавке поверхности керамическим материалом за счет выбора оптимального режима, исключающего разложение и испарение частиц порошка, образование пор и трещин, обеспечивается повышение износостойкости наплавленного слоя.

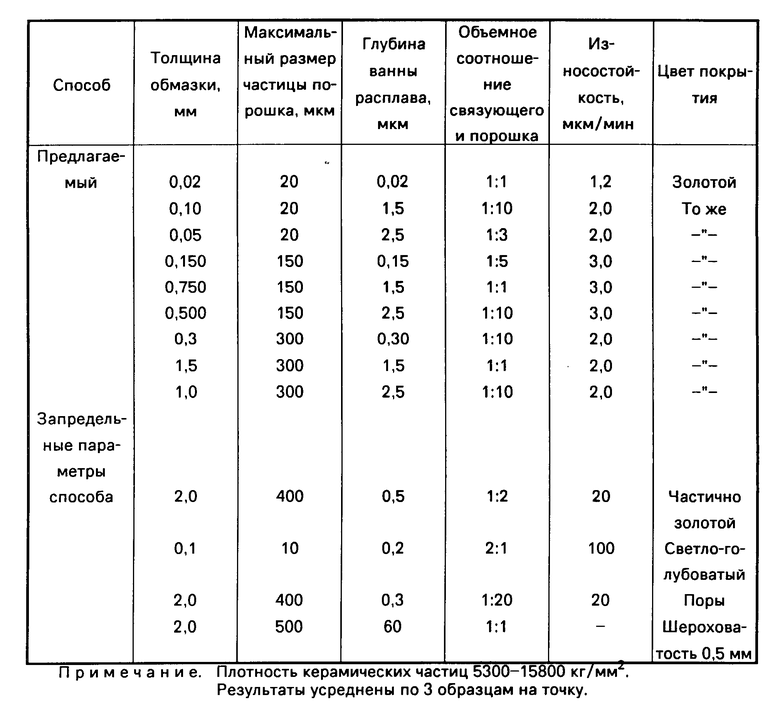

П р и м е р. Просеянные порошки ТIN, WC фракцией 10-20, 20-50, 50-60, 60-100, 100-160, 160-200, 200-300 мкм смешивали со связующим (жидкое стекло) в объемном соотношении связующего и порошка от 2:1 до 1:20 и наносили на поверхность образцов из Ст. 3 слой толщиной 0,01-2,0 мм. Затем обмазанный слой высушивали при комнатной температуре и обрабатывали лучом лазера мощностью 0,5-2,5 кВт, диаметром 0,8-3,0 мм, скорость перемещения луча 0,5-40 мм/с. Глубину оплавления определяли по шлифам для каждой толщины обмазки. Контроль качества покрытия из керамических частиц осуществляли по цвету и твердости поверхностного слоя, а также по микрошлифам. Обработанные образцы испытывали на износостойкость. Данные результатов осмотра и испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НАПЛАВКИ ЛУЧОМ ЛАЗЕРА | 2005 |

|

RU2297310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2018 |

|

RU2693716C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| Способ лазерной обработки поверхности стальных лопаток турбин энергетических установок | 2018 |

|

RU2751784C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО КОМПОЗИЦИОННОГО СЛОЯ В МЕТАЛЛАХ | 2019 |

|

RU2718503C1 |

Изобретение относится к технологии лазерной наплавки. Цель изобретения - повышение износостойкости при наплавке поверхности керамическими материалами. При наплавке на обрабатываемую поверхность предварительно наносят наплавляемый материал, состоящий из связки и порошка с размером частиц 300 мкм, толщиной, равной 1 - 3,5 размера частицы порошка, и оплавляют его лазерным лучом на глубину не менее размера частицы порошка. Порошок берут с удельным весом, меньшим удельного веса материала обрабатываемой поверхности, при этом минимальный размер частиц порошка равен 20 мкм при соотношении объемов порошка и связки, равном (10:1)-(1:1). Максимальная толщина слоя порошка равна пяти размерам его частиц, а глубина проплавления не превышает 2,5 мм. При наплавке за счет выбора оптимального режима, исключающего разложение и испарение частиц порошка, образование пор и трещин, обеспечивается повышение износостойкости наплавленного слоя. 1 табл.

СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ, при котором на обрабатываемую поверхность предварительно наносят наплавляемый материал, состоящий из связки и порошка с размером частиц 300 мкм, толщиной, равной 1 3,5 размера частицы порошка, и оплавляют его лазерным лучом на глубину не менее размера частицы порошка, отличающийся тем, что, с целью повышения износостойкости при наплавке поверхности керамическими материалами, берут порошок с удельным весом, меньшим удельного веса материала обрабатываемой поверхности, при этом минимальный размер частиц порошка равен 20 мкм при соотношении объемов порошка и связки, равном (10 1) (1 1), причем максимальная толщина слоя порошка равна 5 размерам его частиц, а глубина проплавления не превышает 2,5 мм.

| Steen W.M.Conrtney C.G | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| - Metals Technol, 1980, N 6, 232-237. | |||

Авторы

Даты

1996-04-20—Публикация

1989-05-15—Подача