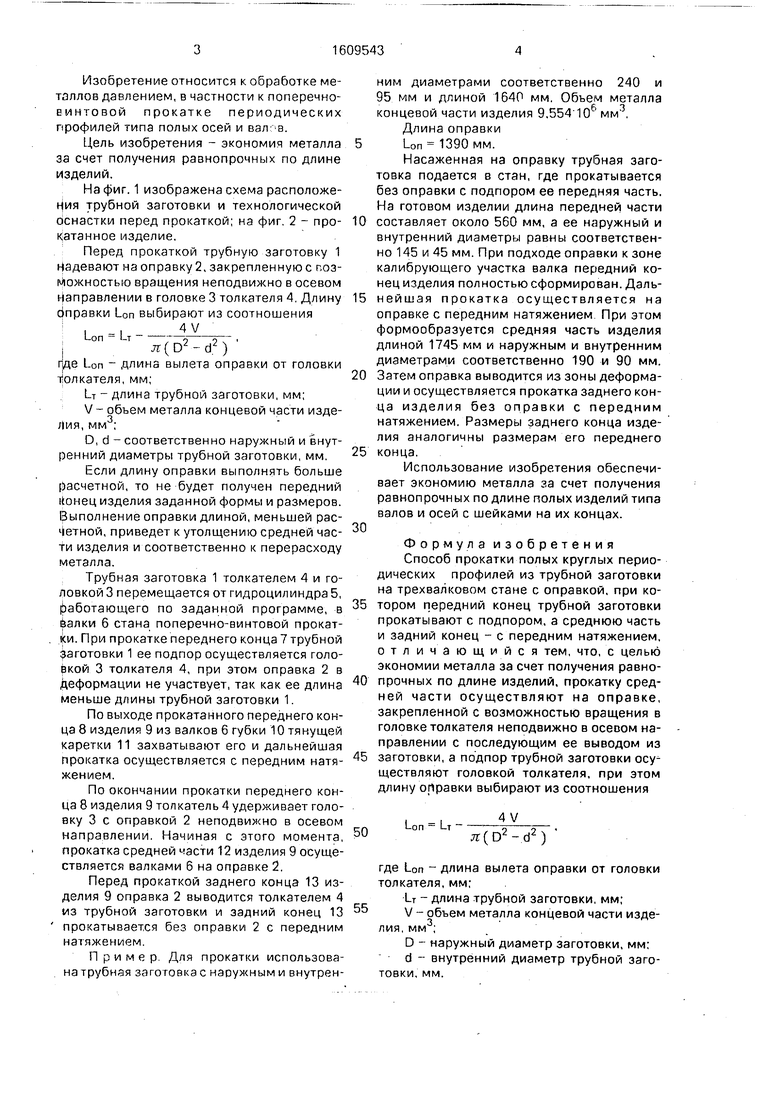

Фиг. 1

Изобретение относится к обработке металлов давлением, в частности к поперечно- Еинтовой прокатке периодических профилей типа полых осей и валов.

Цель изобретения - экономия металла за счет получения равнопрочных по длине изделий.

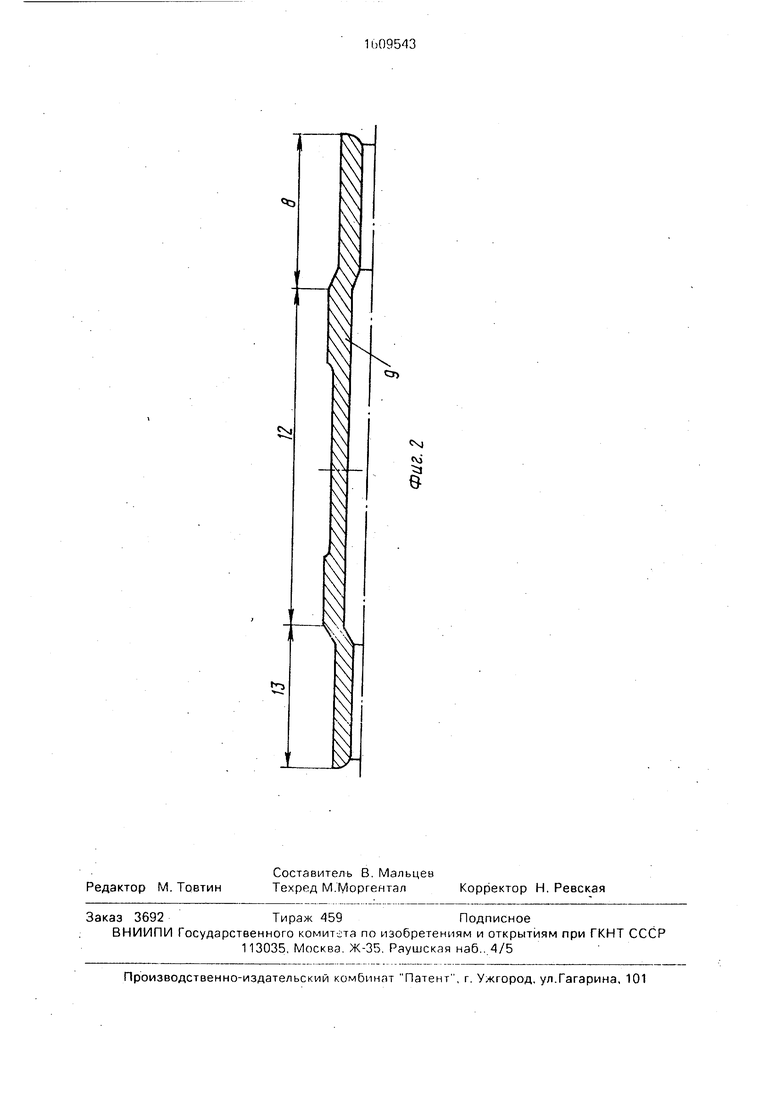

На фиг. 1 изображена схема расположения трубной заготовки и технологической оснастки перед прокаткой; на фиг. 2 - прокатанное изделие.

Перед прокаткой трубную заготовку 1 надевают на оправку 2, закрепленную с возможностью вращения неподвижно в осевом Направлении в головке 3 толкателя 4. Длину оправки Lon выбирают из соотношения 4 V

-ОП -IQQ

Iл: ( D - d )

Г|де Lon - длина вылета оправки от головки Т олкателя, мм;

LT - длина трубной заготовки, мм;

V - объем металла концевой части изделия, мм ;

D, d - соответственно наружный и внутренний диаметры трубной заготовки, мм.

Если длину оправки выполнять больше расчетной, то не будет получен передний itoHeu изделия заданной формы и размеров. Выполнение оправки длиной, меньшей рас- |етной, приведет к утолщению средней части изделия и соответственно к перерасходу металла.

Трубная заготовка 1 толкателем 4 и головкой 3 перемещается от гидроцилиндра 5, Работающего по заданной программе, в алки 6 стана поперечно-винтовой прокат- Ы. При прокатке переднего конца 7 трубной ; аготовки 1 ее подпор осуществляется голо- ркой 3 толкателя 4, при этом оправка 2 в деформации не участвует, так как ее длина меньше длины трубной заготовки 1.

По выходе прокатанного переднего конца 8 изделия 9 из валков 6 губки 10 тянущей каретки 11 захватывают его и дальнейшая прокатка осуществляется с передним натяжением.

По окончании прокатки переднего конца 8 изделия 9 толкатель 4 удерживает голо- аку 3 с оправкой 2 неподвижно в осевом направлении. Начиная с этого момента, прокатка средней части 12 изделия 9 осуществляется валками 6 на оправке 2.

Перед прокаткой заднего конца 13 изделия 9 оправка 2 выводится толкателем 4 из трубной заготовки и задний конец 13 прокатывается без оправки 2 с передним натяжением.

Пример. Для прокатки использована трубная заготовка с наружным и внутренним диаметрами соответственно 240 и 95 мм и длиной 1640 мм. Обьем металла концевой части изделия 9.554 10 мм . Длина оправки

Lon 1390 мм.

Насаженная на оправку трубная заготовка подается в стан, где прокатывается без оправки с подпором ее передняя часть. На готовом изделии длина передней части

составляет около 560 мм, а ее наружный и внутренний диаметры равны соответственно 145 и 45 мм. При подходе оправки к зоне калибрующего участка валка передний конец изделия полностью сформирован. Дальнейшая прокатка осуществляется на оправке с передним натяжением При этом формообразуется средняя часть изделия длиной 1745 мм и наружным и внутренним диаметрами соответственно 190 и 90 мм.

Затем оправка выводится из зоны деформации и осуществляется прокатка заднего конца изделия без оправки с передним натяжением. Размеры заднего конца изделия аналогичны размерам его переднего

конца.

Использование изобретения обеспечивает экономию металла за счет получения равнопрочных по длине полых изделий типа валов и осей с шейками на их концах.

Формула изобретения Способ прокатки полых круглых периодических профилей из трубной заготовки на трехвалковом стане с оправкой, при котором передний конец трубной заготовки прокатывают с подпором, а среднюю часть и задний конец - с передним натяжением, отличающийся тем, что, с целью экономии металла за счет получения равнопрочных по длине изделий, прокатку средней части осуществляют на оправке, закрепленной с возможностью вращения в головке толкателя неподвижно в осеоом направлении с последующим ее выводом из

заготовки, а подпор трубной заготовки осу ществляют головкой толкателя, при этом длину орравки выбирают из соотношения

50

Lon - LT

4 V

()

где Lon - длина вылета оправки от головки толкателя, мм;

LT - длина трубной заготовки, мм; V - объем металла концевой части изделия, мм ;

D - наружный диаметр заготовки, мм;

d - внутренний диаметр трубной заготовки, мм.

N

V

Xt

V

«N

Л1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прокатки периодических профилей | 1988 |

|

SU1593771A1 |

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| Способ прокатки сплошных железнодорожных осей на трехвалковом стане | 1987 |

|

SU1407646A1 |

| СПОСОБ ПРОКАТКИ СПЛОШНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ОСЕЙ | 1999 |

|

RU2164190C2 |

| Способ поперечно-винтовой прокатки | 1978 |

|

SU724259A1 |

| Способ прессвалковой прошивки | 1991 |

|

SU1821251A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2522508C1 |

| Механизм подпора заготовки на стане винтовой прокатки | 1990 |

|

SU1784307A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

Изобретение относится к обработке металлов давлением, в частности к поперечно-винтовой прокатке периодических профилей типа полых осей и валов. Цель изобретения - экономия металла за счет получения равнопрочных по длине изделий. Трубную заготовку (Т3) 1 надевают на оправку (О) 2, закрепленную с возможностью вращения неподвижно в осевом направлении в головке 3 толкателя (Т) 4. Длину О 2 выбирают из соотношения Lоп=Lг - 4 U/φ(Д2 - D2), где Lоп - длина вылета О 2 от головки Т 4, мм

Lг - длина Т 3 1, мм

U - объем металла концевой части изделия, мм3

Д и D - соответственно наружный и внутренний диаметры Т3 1, мм. Т3 1 перемещается Т 4 в валки 6, где осуществляется прокатка с подпором без О 2 переднего конца 7 Т3 1. По окончании прокатки конца 7 Т 4 удерживает О 2 неподвижно в осевом направлении. Прокатка средней части Т3 1 осуществляется на О 2 с передним натяжением. Перед прокаткой заднего конца Т3 1 О 2 выводится из очага деформации. Задний конец Т3 1 прокатывается без О 2 с передним натяжением. 2 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-30—Публикация

1988-06-17—Подача