Изобретение относится к обработке металлов давлением и может быть использовано пр-и отделке полосового металла.

Целью изобретения является повышение качества плавки.

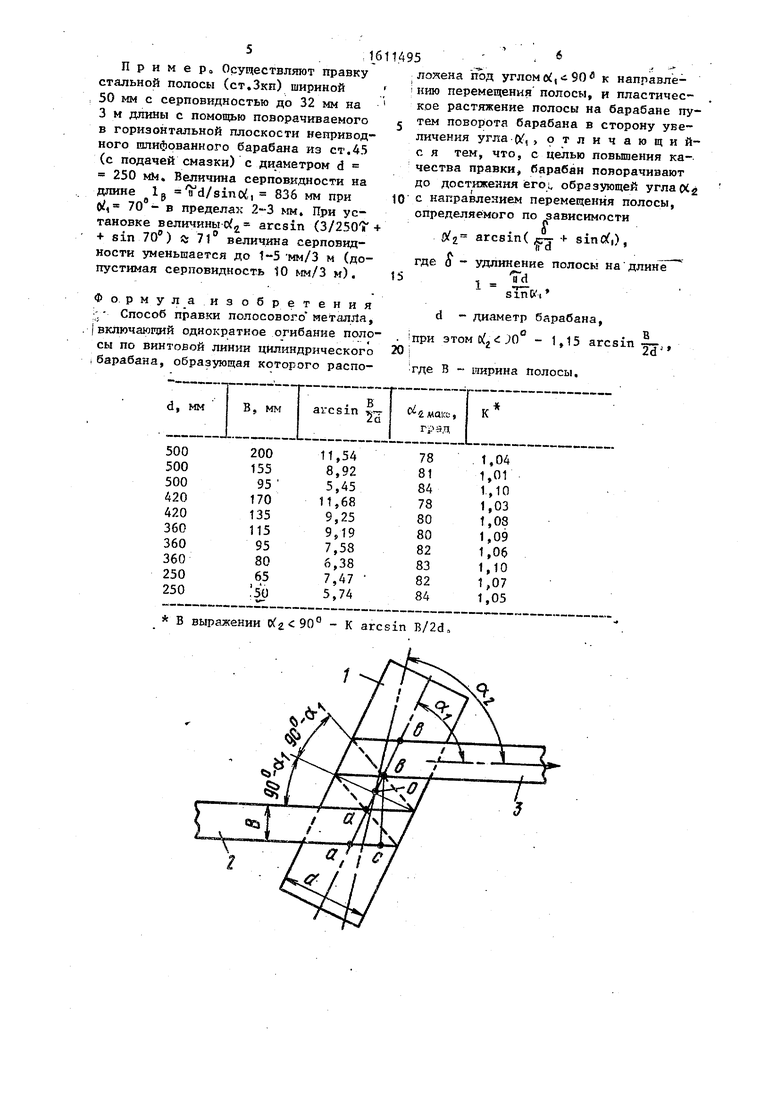

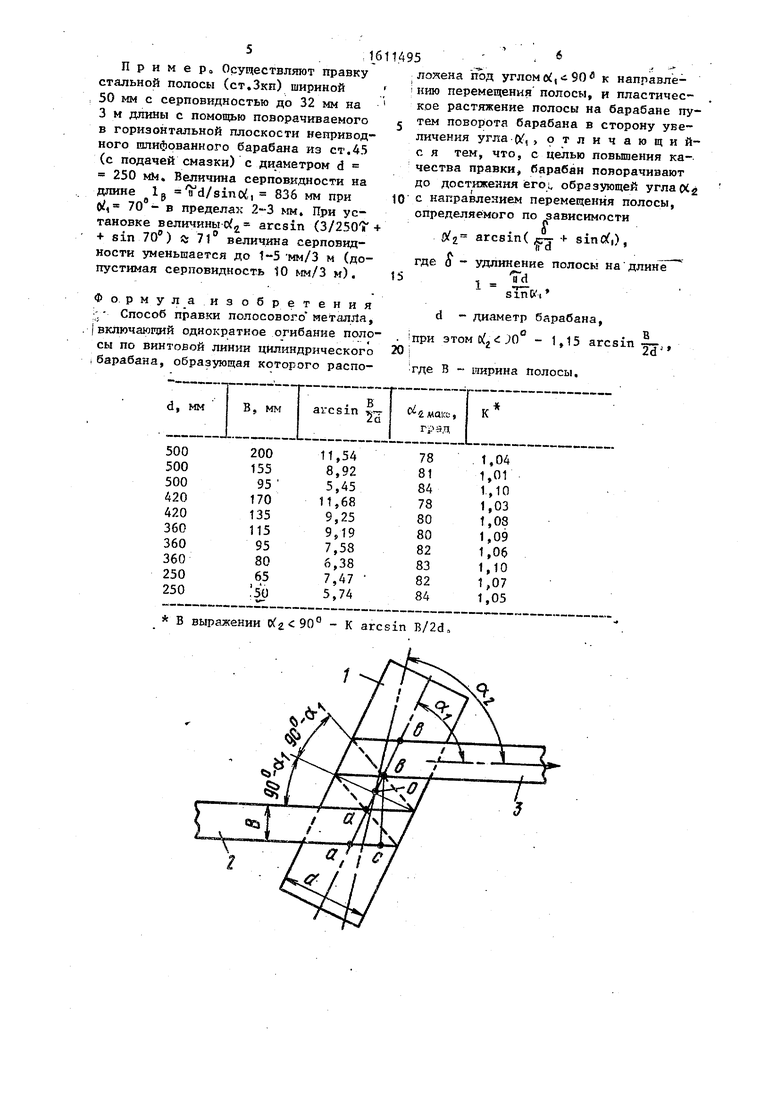

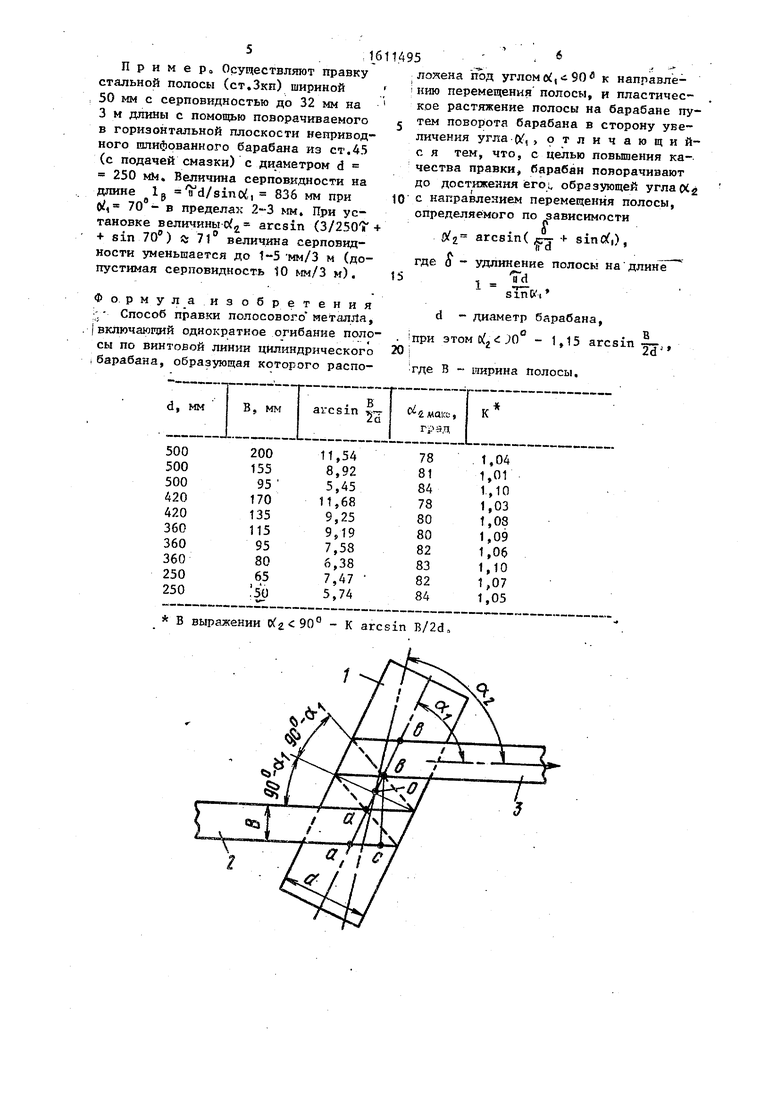

На чертеже представлена схема осуществления способа.

Способ включает однократное огибание полосой по винтовой спирали цилиндрического барабана диаметром d, образующая которого наклонена з горизонтальной плоскости к направлению движения полосы под углома 90 и пластическое растяжение полосы на барабане за счет поворота барабана с витком полосы в горизонтальной плоскости в сторону возрастания угла о.

до величины с , определяемой из соотношения

. ( arcsin(,y + sincy,),

где О - требуемое удлинение металла при правке на длине

7 d/sin(x ,,

л ТЭ

причем 90 1,15arcsin- ,

2d

СП)

4;

со ел

где Б - сшрина полосы.

При однократном огибании полосой цилиндрического барабана 1 с образующей, наклоненной в горизонтальной плоскости под определенным,углом к направлению движения полосы (фиг.1)

ngH попороте этого барабана диамет- ром d вокруг точки О (в данном случае - против часовой стрелки), равноудаленной от ветвей 2 и 3 полосы, происходит натяжение (растяжение) полосы. Это объясняется относительным упеличением длины винтовой линии образуемой полосой при огибании его барабана,

I Длина 1 винтовой линии, например, Iдля одной из кромок (или средней про дольной линии) полосы меткду точками а и Ь раина

1 - (Га/со8(90°- о(,) ud/sin,)i,

а высота ее подъема аЬ (90 -0,) td/tgoit .

.Очевидно, что расстояние по горизонтали между точками а и b касания кромкой полосы барабана равно

ас abcosoi, (l d/tgC(|), T dcos O,/sinft,,

Так как ас - длина полосы, не огибающей барабан, то разница длин винтовой линии и отрезка ас составляет;

А1 d TdcosV, .. Td . srntxf, sin ос, sinp,

- ,) j- X , .sinOl,.

После поворота барабана вокруг точки О до угла ode. аналогично полу- чают: Д 1° 1Гd sino(-j, причем Д1 Al.

Следова тельно, разница между Ul и Д составляет

О iTd sino -lfd- sinoi; ir d(sin ol - slnod,).

Если длина полосы не изменяется, то при повороте барабана до угла ( происходит растяжение полосы и ее удлинение на S на участке первоначальной длины полосы, рав

ном 1 - .

sino(,

Таким образом, если известна требуемая величина удлинения металла при правке (ее всегда можно привести к длине fTd/sin0/,), то барабан еле Дует повернуть от исходного угла ( . до угла, величина которого определяется как:

0.2 arc8in(S/ {Ki + sinc,).

с Q

5

0

5

0

г

0

5

0

5

При правке движущейся полосы следует иметь в виду, что при заданных величинах d и В суи ествует предель ная величина угла превьгаение которой приводит к опасному сближению кромок ветвей 2 и 3 полосы, которое приводит к их сцеплению (травмирова- нто) .

Теоретически определить максималь- ную величину угла oijтрудно, так как при неизбежном скольжении полосы вдоль по барабану может возникнуть некоторый перекос ветвей полосы в горизонтальной плоскости (в противоположных направлениях), что спо соб- ствует сближению кромок в особенности при больших В и малых dc Поэтому предельную величину угла с. (при ко- торой не происходит опасное сближение приходящей и уходящей ветвей полосы) определяют экспериментальное

Способ правки реализуется при максимально возможных углах o/g, так как с увеличением ,. Уменьшается площадь охвата барабана полосой, что ведет к уменьшению усилия поперечного скольжения металла по поверхности барабана.

Корректность формулы для определения величины угла ftf (в зависимости от c/i J d и о ) проверяют в лабораторных условиях. Установлено, что . фактическая величина (.отличается от вычисленной в пределах ,+5%. Зависимость для нахождения максимально допустимой величины (j gпредварительно находят также в лабораторных экспериментах:с0 2 90 - (1,08...1,03)arcsin B/2d.

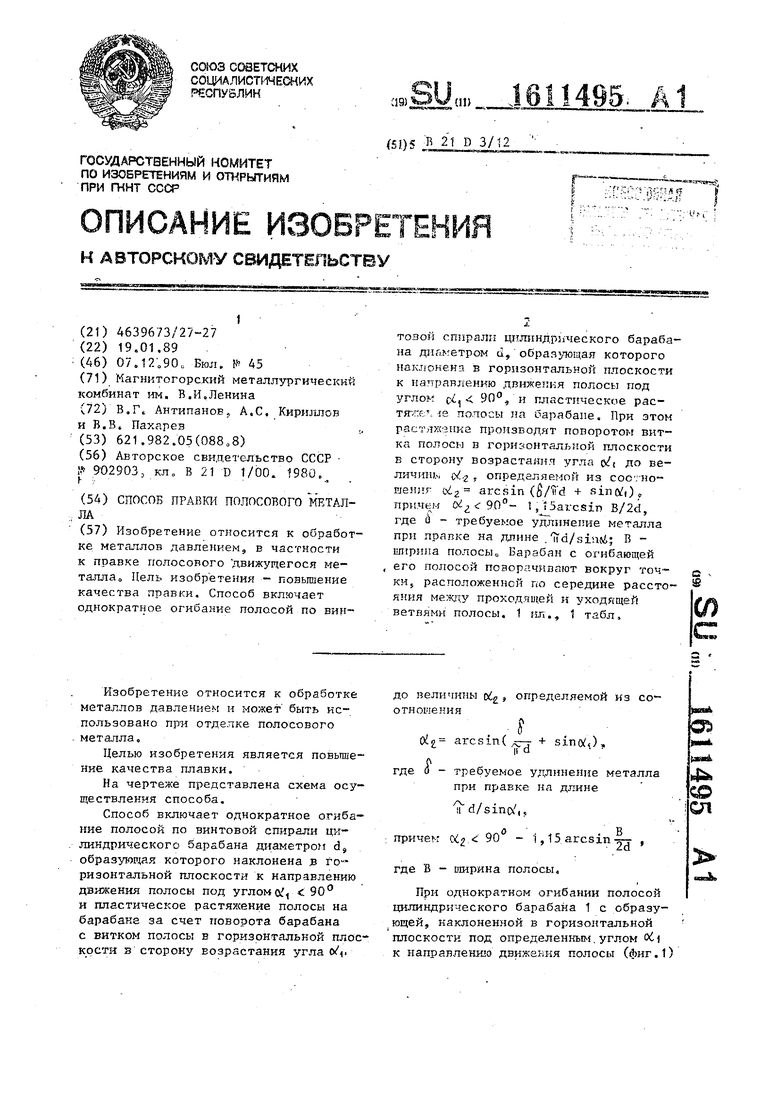

На барабанах различного диаметра осуг ;ествляют правку (растяжение) полос, изменяя величину угла 0((п-ри постоянном С( ) с фиксированием предельной величины , при которой наступает травмирование кромок полос вследствие их взаимного касания. Результаты испытаний приведены в таблице о

Из таблищ следует, что максимальная величина К - 1,1. Однако, учитывая, что фактическая величина С. , необходимая для удлинения металла на величину о , отличается от расчетной на j.-5%, следует принять допустимую величину (У равной

ОС-. 90° - 1,15 arcsin B/2d.

П р и м е Ро Осуществляют правку стальной полосы (ст.Зкп) шириной 50 мм с серповидностью до 32 мм на 3 м длины с помощью поворачиваемого в горизонтальной плоскости неприводного шлифованного барабана из ст.45 (с подачей смазки) с диаметром d 250 МП. Величина серповидности на длине 1з а d/sinoi,, 836 мм при 0, 70 - в пределах 2-3 мм. При установке величины arcsin (3/2507 + + sin 70) ft 71° величина серповидности уменьшается до 1-5 мм/З м (допустимая серповидность 10 м/3 м).

Формул а изобретения ; Способ правки полосового металла,

включающий однократное огибание полосы по винтовой линии цилиндрического

i барабана, образующая которого распо1.495 . - . 6

локена пЪд угломо, к направле- кию перемещения полосы, и пластическое растяжение полосы на барабане пу- 5 тем поворота барабана в сторону увеличения угла сх: , , отличающий- с я тем, что, с целью повышения качества правки, барабан поворачивают до достижения егои образующей угла Otg 10 с направлением перемещения полосы,

определяемого по зависимости Р

Уг arcsin( + sinCf,),

где о - удлинение полосы на длинТ 15J Та

sTn (Х ч

d - диаметр барабана, |при этомс :;о° - 1,15 arcsin |.,,

2d

где В - ширина полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРАВКИ СТАЛЬНЫХ ПОЛОС ИЗГИБОМ С РАСТЯЖЕНИЕМ | 1993 |

|

RU2043809C1 |

| Устройство для центрирования транспортируемой полосы | 1984 |

|

SU1205957A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСЫ | 1992 |

|

RU2015768C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| Способ изготовления сварных труб | 1987 |

|

SU1489870A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

| Способ производства гнутых профилей | 1978 |

|

SU727263A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ПРАВКИ ПОЛОСЫ | 2010 |

|

RU2463122C2 |

| Способ правки серповидностипОлОСОВОгО пРОКАТА | 1979 |

|

SU829254A1 |

Изобретение относится к обработке металлов давлением, в частности к правке полосового движущегося металла. Цель изобретения - повышение качества правки. Способ включает однократное огибание полосой по винтовой спирали цилиндрического барабана диаметром D, образующая которого наклонена в горизонтальной плоскости к направлению движения полосы под углом α1*9890°, и плАСТичЕСКОЕ РАСТяжЕНиЕ пОлОСы HA бАРАбАНЕ. ПРи эТОМ РАСТяжЕНиЕ пРОизВОдяТ пОВОРОТОМ ВиТКА пОлОСы B гОРизОНТАльНОй плОСКОСТи B СТОРОНу ВОзРАСТАНия углА Α1 дО ВЕличиНы Α2, ОпРЕдЕляЕМОй из СООТНОшЕНия Α2=ARCSIN(δ/ND+SINΑ1), причем Α2*9890°-1,5ARCSINB/2D, где δ - требуемое удлинение металла при правке на длине ND/SINΑ

B - ширина полосы. Барабан с огибающей его полосой поворачивают вокруг точки, расположенной по середине расстояния между приходящей и уходящей ветвями полосы. 1 ил., 1 табл.

В выражении - К arcsin B/2d

/Ж2

fe:--4 -X.,. / , (

,

| Устройство для непрерывного растяжения полос | 1980 |

|

SU902903A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1990-12-07—Публикация

1989-01-19—Подача