. 4

316

Изобретение относится к литейному производству и может быть использовано при изготовлении оболочковых форм из с гпучих плакированных смесей с термореактивньш связующим.

Цель изобретения - расширение технологических возможностей за счет упрочнения и увеличения.теплопроводности оболочковых форм.

. Согласно предлагаемому сп Ьсобу изготовления оболочковых Форм, включаьо- щему погружение нагретой модельной плиты с моделями в псевдоожиженную сжатым воздухом смесь из песка, пред- варительно плакированного термореактивным связуюгщм, выдержку моделей в упомянутой смеси, формирование оболочек на моделях, извлечение модельной плиты с моделями и оболочками из смеси, отверждение оболочек, отделение полуформ от моделей и соединение половин формы с образованием формы, после извлечения моделей с оболочками из смеси полуотвердевшая оболочка устанавливается на металлический игольчатый каркас, который вдавливается своими иглами в оболочку на глубину пластичного слоя, затем производится, отделение оболочек с каркасами от моделей, отверждение оболочек происходит на каркасах и соединение половин формы вместе с каркасами с образованием формы. Иглы каркаса при вдавливании в оболочку уплотняют неотверж- денную смесь. При отверждении происходит сцепление игл со смесью и та- кая армированная форма обладает большей жесткостью и прочностью. Металлическая арматура позволяет значительн увеличить теплопроводность формы. Перечисленное позволяет применить оболочковые формы для среднего по развесу литья и увеличивать скорость их

охлаждения, что расширяет технологические возможности.

Отделение оболочек от моделей до окончательного отвер адення смеси

Пример. Из холодно-плакированной песчано-смоляной смеси на осно ве квардевого песка ОБ1КП2А ГОСТ 2138-74 и термореактивного связующего СФ-011Л ОСТ 605-441-78 в количестве 4% от массы смеси изготавливаются обо лочковые фор1 1Ь для отливки -.гипотни- тельных колец, имеюп гх форму полого цилиндра, габаритами, мьк наружный диа метр 180, внутр-.нний диаметр 120, высота 40. Опытная модельная оснастк состоит из модельной плиты гaбapитa да

устраняет коробление полуформ, требу- 300x300x25 мм с установленной на ней ,,, „ rrf огрлт-ftT - Мп- //лгтотг-Ntn U гтпиткт г. толкателями

ет меньшего усилия на толкатели. Модельная оснастка, не попадая в печи окончательного отверждения оболочек, будет работать более наделено.

Нагрев игл каркаса до температуры 900-1000 К. (при литье из черных металлов) приведет к разупрочнению смеси и ее осыпанию с затвердевшей отлив

ки.

что позволит сократить время осты

одной моделью и плиты с толкателями для съема оболочки.

Оболочковые полуформы получаются путем погр жения нагретой до 500-520 модельной оснастки в псевдоржиженный слой смеси до уровня модельной плиты и вьщерживаются в таком положении в в течение 25 с при расходе .сжатого 0,002 . Затем оснастка с

0

O

5 ,Q вания отливок,, устранит необходимость чистки игл каркаса.

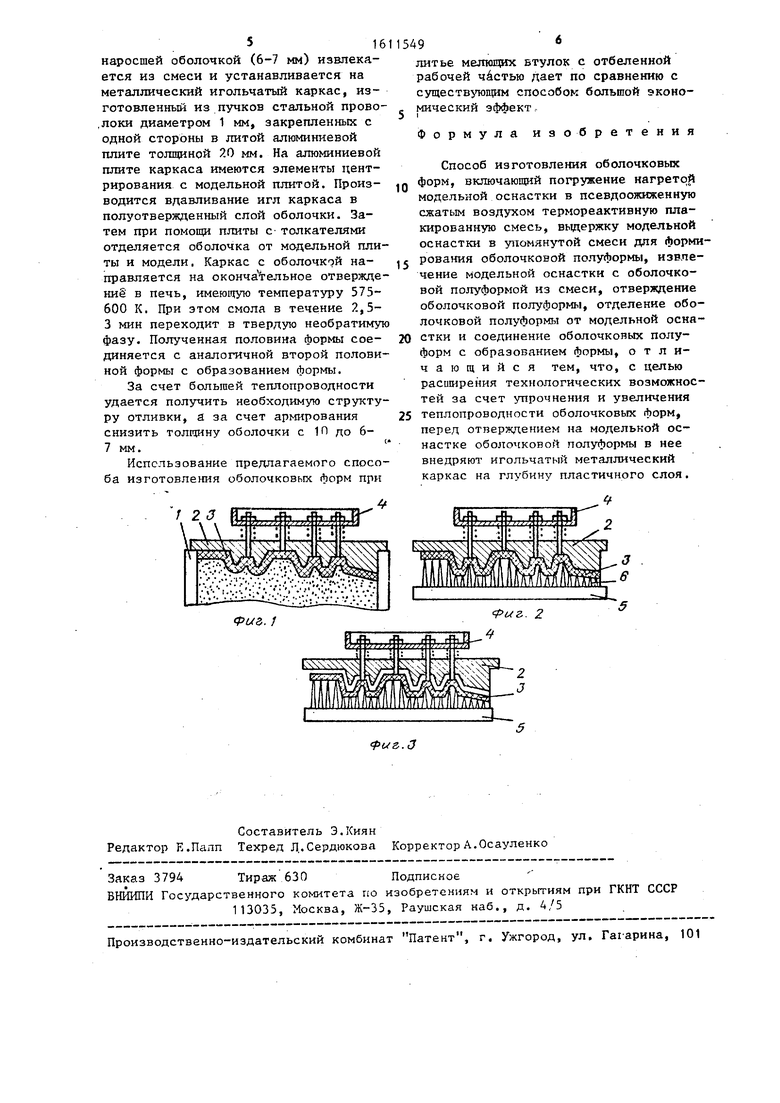

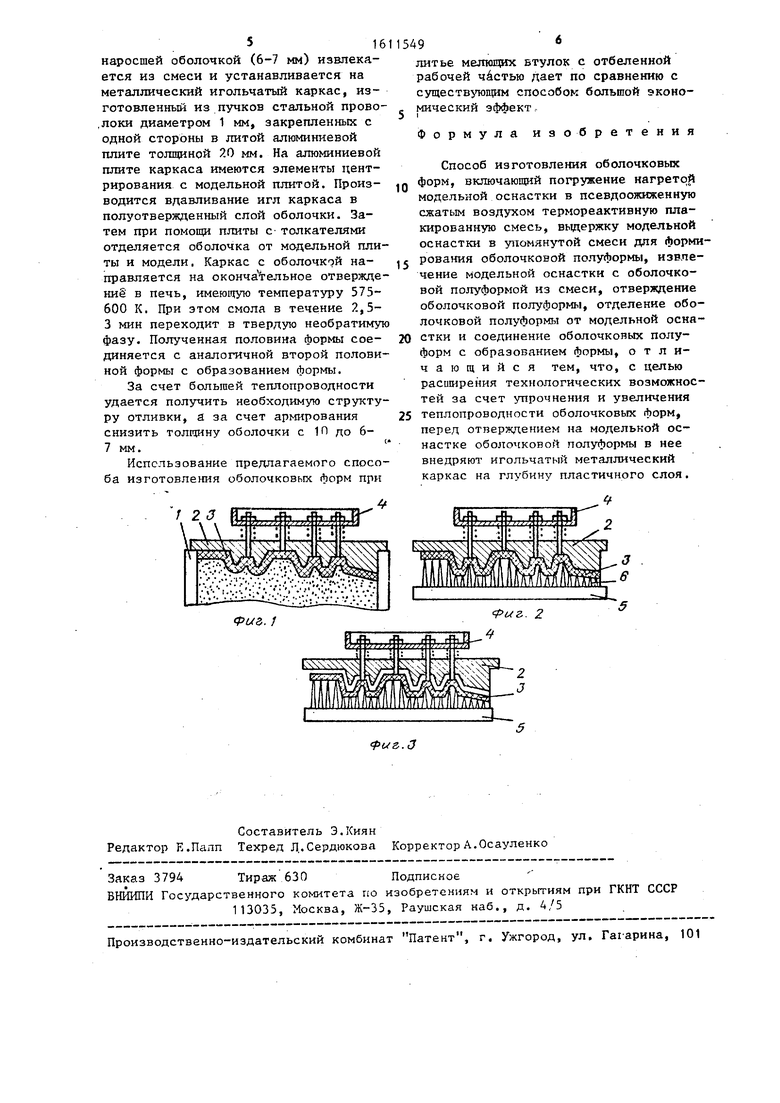

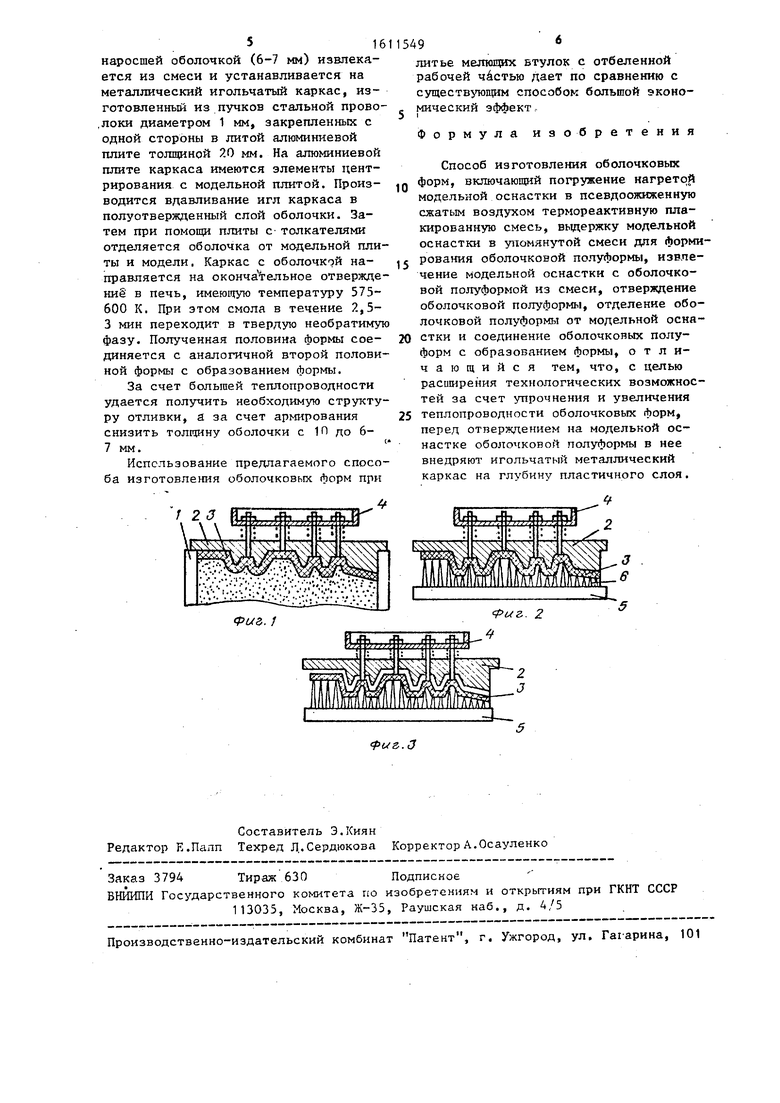

На фиг. 1 показан процесс наращивания оболочки; на фиг. 2 - соединение оболочки и металлического игольчатого каркаса; на фиг, 3 - отделение оболочки с каркасом от плиты с моделями; на фиг. 4 - собранная оболочковая форма.

Схема включает контейнер 1 с псев- доожиженной сжатым воздухом плакированной термореактивной смесью, модельную плиту 2 с моделями (модельная ос5

настка), формируемую оболочку 3, пли- ту 4 с толкателями, плиту 5 с металлическим игольчатым каркасом 6,

В контейнер 1 с псевдоожиженной сжатым воздухом смесью из песка, предварительно плакированного термореактивным связующим, погружена нагретая модельная плита с моделями 2, имеющая плиту 4 с толкателями. После выдержки на модельной плите и моделях формируется оболочка 3. Затем модельная плита с моделями и оболочкой извлекается из контейнера, перемещается и устанавливается на металлический игольчатый каркас 5, при этом иглы каркаса вдавливаются в оболочку. Далее проводится отдел ение оболочки с каркасом от моделей и модельной плиты с помощью плиты 4 с толкателями, и проводится отверждение оболочки на каркасе. Аналогичным образом изготавливается другая половина формы. Полуформы вместе с каркасами соединяются с образованием формы.

Пример. Из холодно-плакированной песчано-смоляной смеси на основе квардевого песка ОБ1КП2А ГОСТ 2138-74 и термореактивного связующего СФ-011Л ОСТ 605-441-78 в количестве 4% от массы смеси изготавливаются оболочковые фор1 1Ь для отливки -.гипотни- тельных колец, имеюп гх форму полого цилиндра, габаритами, мьк наружный диаметр 180, внутр-.нний диаметр 120, высота 40. Опытная модельная оснастка состоит из модельной плиты гaбapитa да

40

45

300x300x25 мм с установленной на ней //лгтотг-Ntn U гтпиткт г. толкателями

300x300x25 мм с установленной на ней //лгтотг-Ntn U гтпиткт г. толкателями

одной моделью и плиты с толкателями для съема оболочки.

Оболочковые полуформы получаются путем погр жения нагретой до 500-520 К модельной оснастки в псевдоржиженный слой смеси до уровня модельной плиты и вьщерживаются в таком положении в в течение 25 с при расходе .сжатого 0,002 . Затем оснастка с

(. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочковых форм | 1983 |

|

SU1135526A1 |

| Прибор для испытания образца термореактивных смесей | 1988 |

|

SU1532842A1 |

| Карусельная машина для изготовления оболочковых полуформ | 1976 |

|

SU766733A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по постоянной технологической оснастке | 1977 |

|

SU710743A1 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| Способ изготовления литейных стержней и форм | 1981 |

|

SU1002083A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900928A1 |

| Установка для изготовления оболочковых полуформ и стержней | 1977 |

|

SU725784A1 |

| Автоматическая линия для изготовления оболочковых форм | 1984 |

|

SU1245402A1 |

| Плакированная смесь для изготовления литейных форм и стержней, преимущественно оболочковых, а также облицовок для кокилей и способ ее приготовления | 1988 |

|

SU1627305A1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении оболочковых форм из сыпучих плакированных смесей с термореактивным связующим. Цель изобретения - расширение технологических возможностей за счет упрочнения и увеличения теплопроводности оболочковых форм. Полуотвержденную оболочку вместе с модельной плитой накладывают на игольчатый металлический каркас 6, который своими иглами вдавливается в оболочку 1 на глубину ее пластичного слоя. После этого оболочка с каркасом отделяется от моделей, оболочка отверждается на каркасе и далее половины формы вместе с каркасами соединяются с образованием формы. Использование оболочковых форм, армированных металлическими игольчатыми каркасами, позволяет снизить толщину оболочки с 10 до 6-7 мм и получить необходимую структуру отливки за счет большей теплопроводности. 4 ил.

fpue.3

| Способ изготовления оболочковых форм | 1983 |

|

SU1135526A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1988-08-24—Подача