Изобретение относится к литейному производству и может быть использовано jipH изготовлении оболочковых форм как в массовом, так и в мелкосерийном производстве литья.

Цель изобретения - повышение производительности .

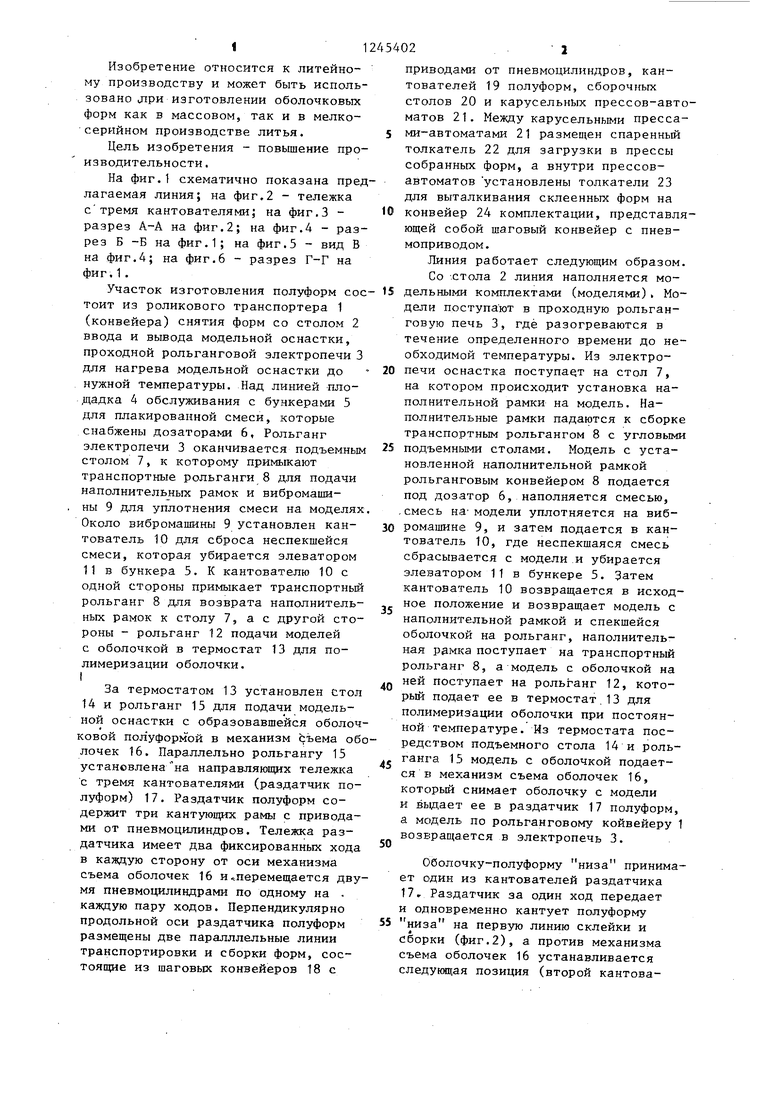

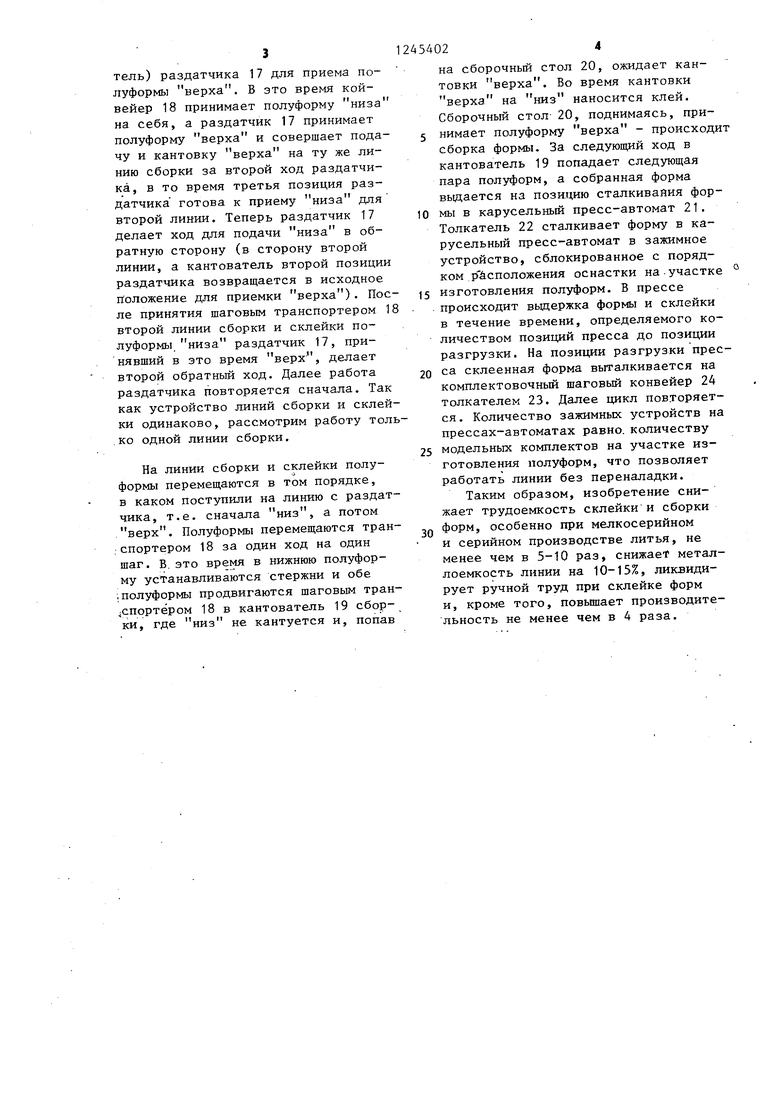

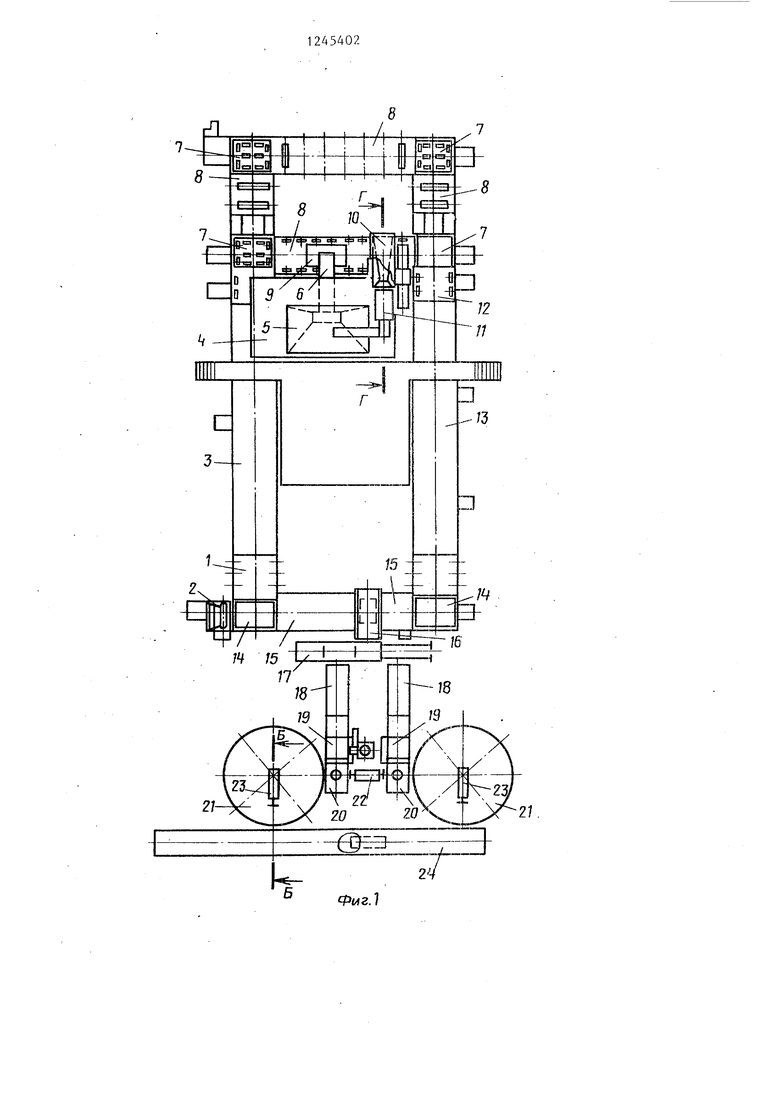

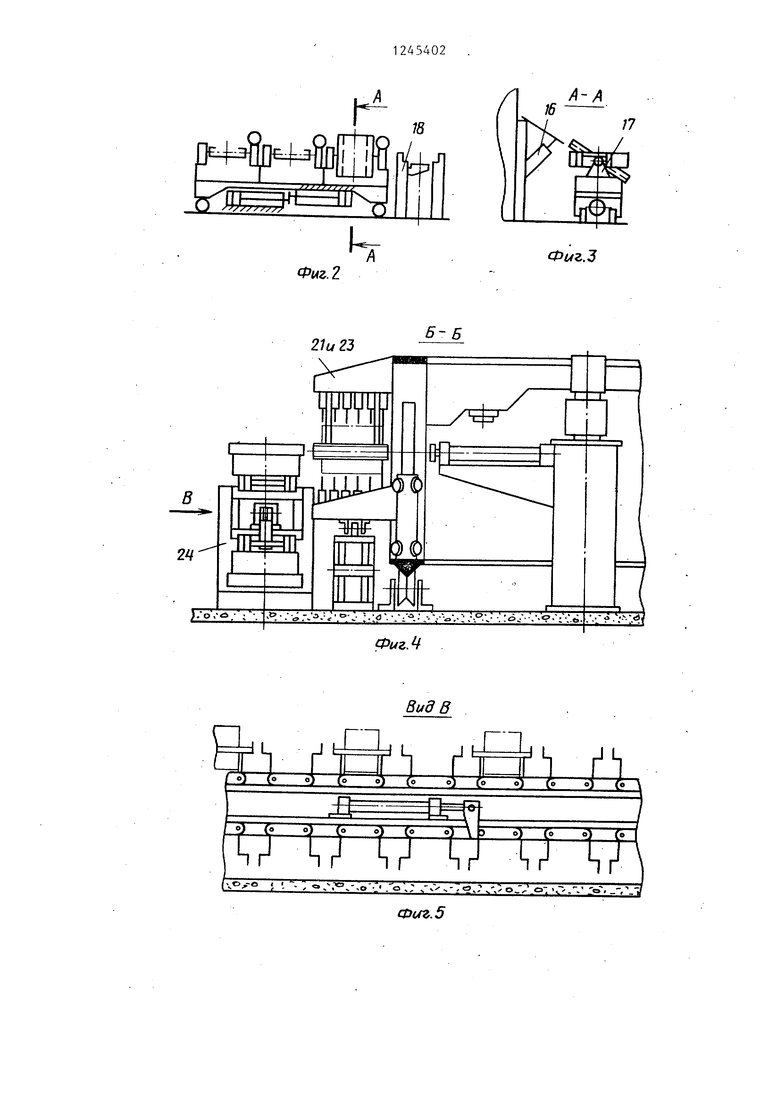

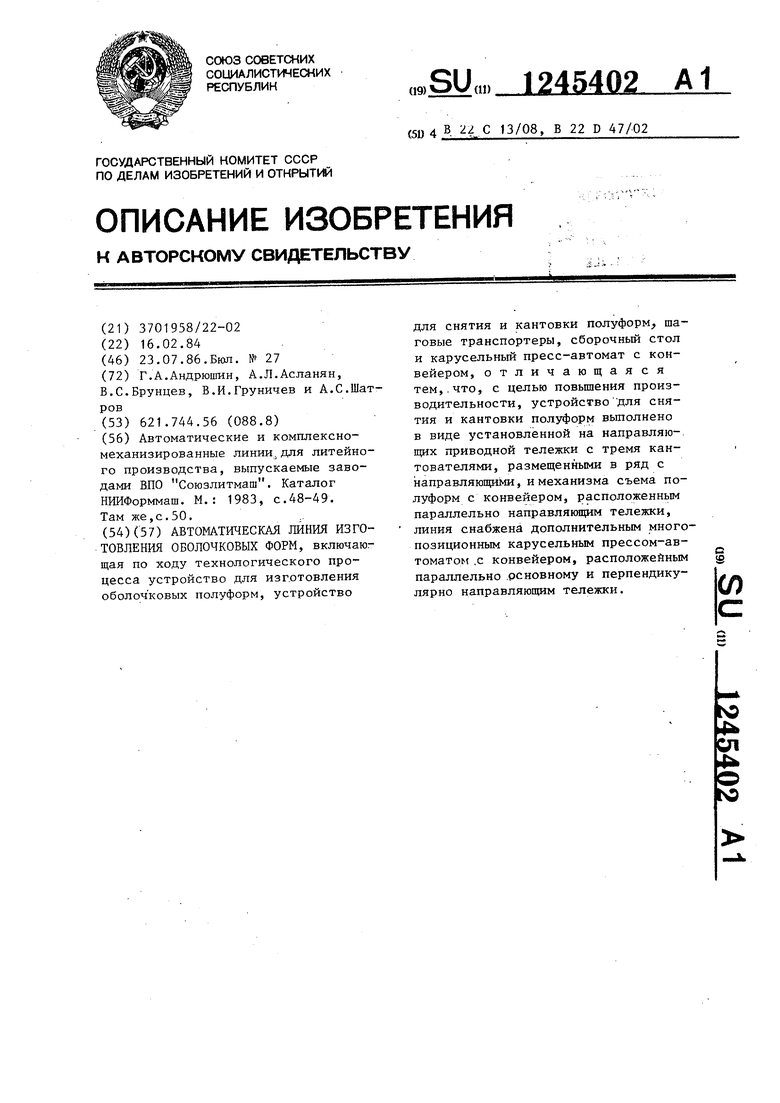

На фиг.1 схематично показана предлагаемая линия; на фиг.2 - тележка с тремя кантователями; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б -Б на фиг.1; на фиг.З - вид В на фиг.4; на фиг.6 - разрез Г-Г на фиг.1.

Участок изготовления полуформ состоит из роликового транспортера 1 (конвейера) снятия форм со столом 2 ввода и вывода модельной оснастки, проходной рольганговой электропечи 3 для нагрева модельной оснастки до нужной температуры. Над линией пло- ,щадка 4 обслуживания с бункерами 5 для плакированной смеси, которые снабжены дозаторами 6, Рольганг электропечи 3 оканчивается подъемным столом 7, к которому примыкают транспортные рольганги 8 для подачи наполнительных рамок и вибромашины 9 для уплотнения смеси на моделях Около вибромашины 9 установлен кантователь 10 для сброса неспекшейся смеси, которая убирается элеватором 11 в бункера 5. К кантователю 10 с одной стороны примыкает транспортньй рольганг 8 для возврата наполнительных рамок к столу 7, а с другой стороны - рольганг 12 подачи моделей с оболочкой в термостат 13 для полимеризации оболочки. I

За термостатом 13 установлен стол

14 и рольганг 15 для подачи модельной оснастки с образовавшейся оболочковой полуформой в механизм съема облочек 16. Параллельно рольгангу 15 установлена на направляющих тележка с тремя кантователями (раздатчик полуформ) 17. Раздатчик полуформ содержит три кантующих рамы с приводами от пневмоцилиндров. Тележка раздатчика имеет два фиксированных хода в каждую сторону от оси механизма съема оболочек 16 и перемещается двумя пневмоцилиндрами по одному на , каждую пару ходов. Перпендикулярно продольной оси раздатчика полуформ размещены две паралллельные линии транспортировки и сборки форм, состоящие из шаговых конвейеров 18 с

приводами от пневмоцилиндров, кантователей 19 полуформ, сборочных столов 20 и карусельных прессов-автоматов 21. Между карусельными прессами-автоматами 21 размещен спаренный толкатель 22 для загрузки в прессы собранных форм, а внутри прессов- автоматов установлены толкатели 23 для выталкивания склеенных форм на

конвейер 24 комплектации, представляющей собой шаговый конвейер с пневмоприводом.

.Линия работает следующим образом. Со -стола 2 линия наполняется мо5 дельными комплектами (моделями). Модели поступают в проходную рольганговую печь 3, где разогреваются в течение определенного времени до необходимой температуры. Из электро0 печи оснастка поступает на стол 7, на котором происходит установка наполнительной рамки на модель. Наполнительные рамки падаются к сборке транспортным рольгангом 8 с угловыми

5 подъемными столами. Модель с установленной наполнительной рамкой рольганговым конвейером 8 подается под дозатор 6, наполняется смесью, .смесь на модели уплотняется на виб0 Ромашине 9, и затем подается в кантователь 10, где неспекшаяся смесь сбрасывается с модели и убирается элеватором 11 в бункере 5. Затем кантователь 10 возвращается в исходное положение и возвращает модель с наполнительной рамкой и спекшейся оболочкой на рольганг, наполнительная рамка поступает на транспортный рольганг 8, а модель с оболочкой на

д ней поступает на рольганг 12, который подает ее в термостат.13 для полимеризации оболочки при постоянной температуре. Из термостата посредством подъемного стола 14 и роль., Ганга 15 модель с оболочкой подается в механизм съема оболочек 16, который снимает оболочку с модели и выдает ее в раздатчик 17 полуформ, а модель по рольганговому койвейеру 1 возвращается в электропечь 3.

Оболочку-полуформу низа принимает один из кантователей раздатчика 17, Раздатчик за один ход передает и одновременно кантует полуформу 5 низа на первую линию склейки и сборки (фиг.2), а против механизма съема оболочек 16 устанавливается следуннцая позиция (второй кантова5

3

тель) раздатчика 17 для приема полуформы верха. В это время кой- вейер 18 принимает полуформу низа на себя, а раздатчик 17 принимает полуформу верха и совершает подачу и кантовку верха на ту же линию сборки за второй ход раздатчика, в То время третья позиция раздатчика готова к приему низа для второй линии. Теперь раздатчик 17 делает ход для подачи низа в обратную сторону (в сторону второй линии, а кантователь второй позиции раздатчика возвращается в исходное положение для приемки верха). После принятия шаговым транспортером 1 второй линии сборки и склейки полуформы низа раздатчик 17, принявший в это время верх, делает второй обратный ход. Далее работа раздатчика повторяется сначала. Так как устройство линий сборки и склейки одинаково, рассмотрим работу только одной линии сборки.

На линии сборки и склейки полуформы перемещаются в том порядке, в каком поступили на линию с раздатчика, т.е. сначала низ, а потом верх. Полуформы перемеш;аются тран- :спортером 18 за один ход на один шаг. В. это время в нижнюю полуформу устанавливаются стержни и обе .полуформы продвигаются шаговым тран- спортёром 18 в кантователь 19 сборки, где низ не кантуется и, попав

454024

на сборочный стол 20, ожидает кантовки верха. Во время кантовки верха на низ наносится клей. Сборочный стол 20, поднимаясь, при- 5 нимает полуформу верха - происходит сборка формы. За следующий ход в кантователь 19 попадает следующая пара полуформ, а собранная форма выдается на позицию сталкивания фор- 10 мы в карусельный пресс-автомат 21. Толкатель 22 сталкивает форму в карусельный пресс-автомат в зажимное устройство, сблокированное с порядком р йсположения оснастки на участке ° J5 изготовления полуформ. В прессе . происходит вьщержка формы и склейки в течение времени, определяемого количеством позиций пресса до позиции разгрузки. На позиции разгрузки прес- 20 са склеенная форма выталкивается на комплектовочный шаговый конвейер 24 толкателем 23. Далее цикл повторяется . Количество зажимных устройств на прессах-автоматах равно, количеству 25 модельных комплектов на участке изготовления полуформ, что позволяет работать линии без переналадки.

Таким образом, изобретение снижает трудоемкость склейки и сборки 2Q форм, особенно при мелкосерийном и серийном производстве литья, не менее чем в 5-10 раз, снижает металлоемкость линии на 10-15%, ликвидирует ручной труд при склейке форм и, кроме того, повьшает производительность не менее чем в 4 раза.

Фиг.1

хА-А

Фиг.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Установка для изготовления форм | 1990 |

|

SU1764778A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ И РАЗЪЕМНЫХ ОБОЛОЧКОВЫХ ПОЛУФОРМ | 1970 |

|

SU276327A1 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

| Автоматическая литейная линия | 1988 |

|

SU1533833A1 |

| Кантователь | 1990 |

|

SU1726122A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Блок разборки-сборки кокилей с моделями кантовки кокилей и изменения направления движения моделей линии литья в облицованные кокили со скользящей оснасткой | 1976 |

|

SU607648A1 |

21u23

6-5

ФигМ

Вид В

Фиъ.5

Фиг. 6

18

Редактор С.Пекарь

Составитель Н.Ромашова

Техред В.Кадар Корректор Г.Решетник

Заказ 3944/7Тираж 757 . Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,, д.4/5

Производственно-полиграфическое предприятиед г.Ужгород, ул.Проектная, 4

| Автоматические и комплексно- механизированные линии для литейного производства, выпускаемые заводами ВПО Союзлитмаш | |||

| Каталог НИИФорммаш | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Там же,с.50. | |||

Авторы

Даты

1986-07-23—Публикация

1984-02-16—Подача