Изобретение относится к области «еталлургии, конкретнее к непрерыв- ому литью стальных заготовок.

Цель изобр ез ня - покьшение каче- ства заготовок и увеличение выхода

водного.

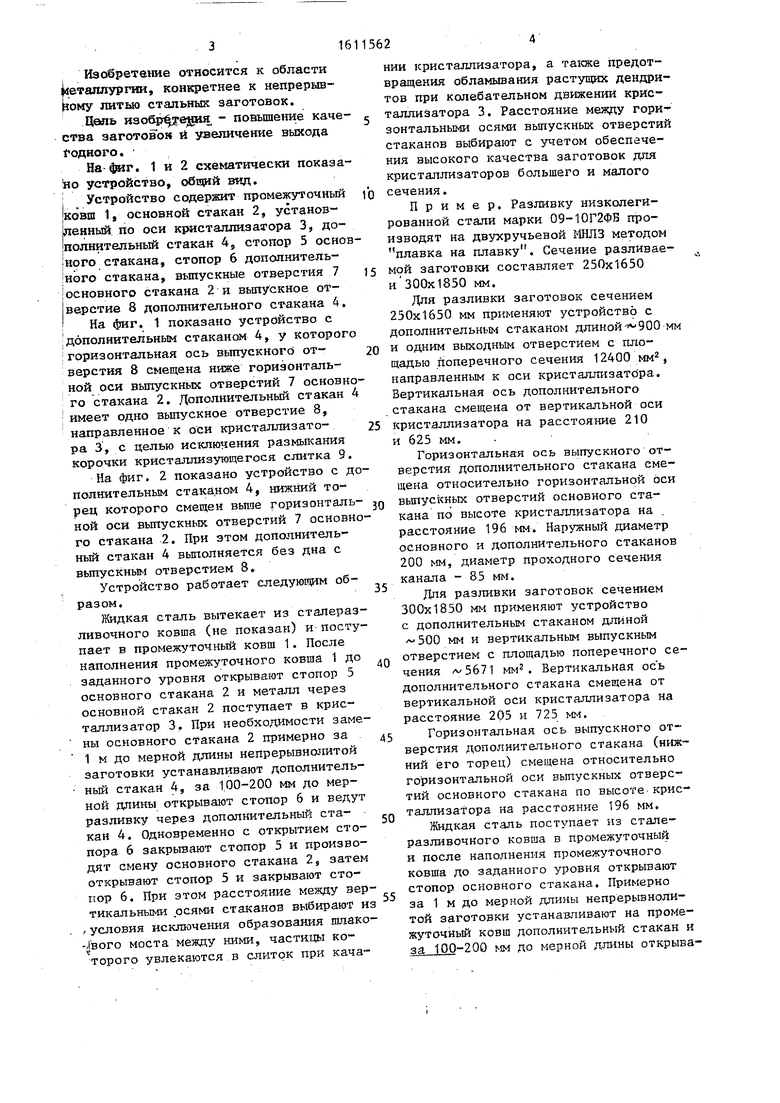

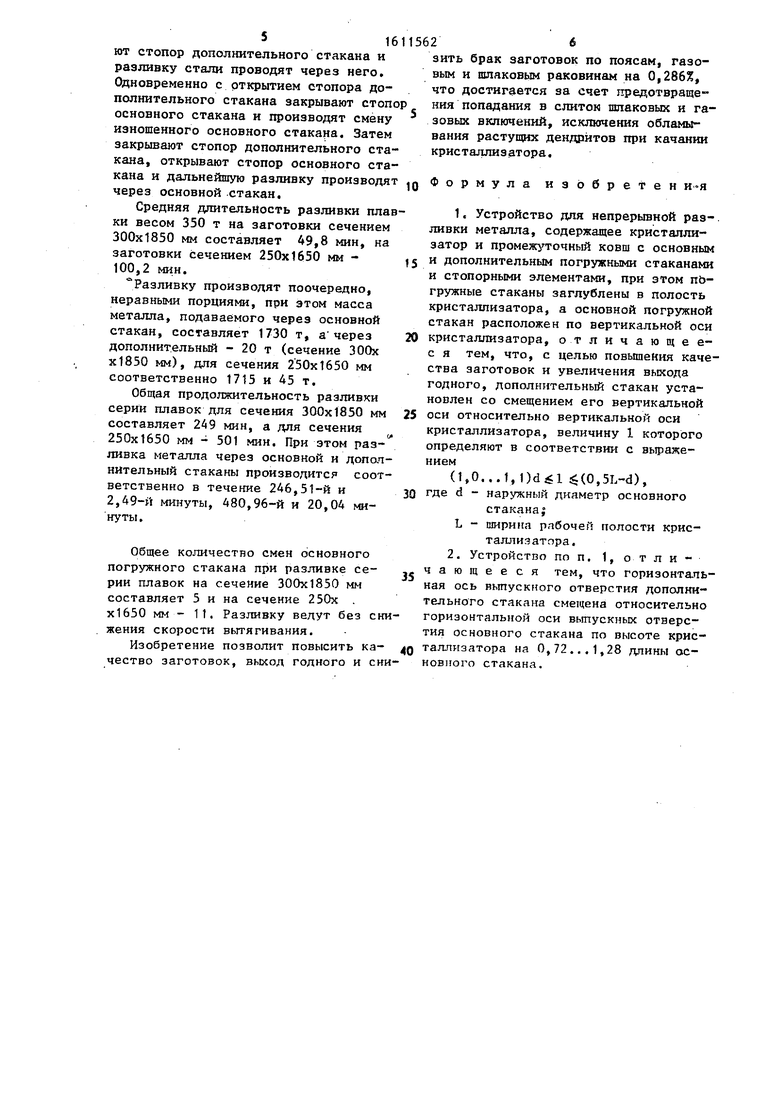

На-фиг. 1 и 2 схематически показа ио устройство, общий вид. ; Устройство содержит промежуточный {ковш 1, основной стакан 2, установ- |ленный по оси кристаллизатора 3, до- Гполнктельный стакан 4, стопор 5 основ- 1иого стакана, стопор 6 допопнитель- 1иого стакана, выпускные отверстия 7 основного стакана 2 и вьшускное отверстие 8 дополнительного стакана 4.

На фиг. 1 показано устройство с дополнительным стаканом 4, у которого горизонтальная ось выпускного от- верстия 8 смещена ниже горизонтальной оси вьшускньк отверстий 7 основного стакана 2. Дополнительный стакан имеет одно вьшускное отверстие 8, направленное к оси кристаллизато- ра 3 с целью исключения размьпсания корочки кристаллизующегося слитка 9.

На фиг. 2 показано устройство с дополнительным стаканом 4, нижний торец которого смещен вьпае горизонталь- ной оси выпускных отверстий 7 основного стакана 2. При этом дополнительный стакан 4 выполняется без дна с вьтускным отверстием 8.

Устройство работает следующим об-

разом.

Жидкая сталь вытекает из стапераз ливочного ковша (не показан) и поступает в промежуточный ковш 1. После наполнения промежуточного ковша 1 до заданного уровня открывают стопор Ь основного стакана 2 и металл через основной стакан 2 поступает в кристаллизатор 3. При необходимости замены основного стакана 2 примерно за

1 м до мерной длины непрерывнолитои заготовки устанавливают дополнитель. ньй стакан 4, за 100-200 мм до мерной длины открывают стопор 6 и ведут разливку через дополнительный ста- кан 4. Одновременно с открытием стопора 6 закрывают стопор 5 и производят смену основного стакана 2, зате открывают стопор 5 и закрывают стопор 6. При этом расстояние между ве тикальными осями стаканов выбирают .условия исключения образования шлак -,1вого моста между ними, частицы ко- торого увлекаются в слиток при кача

з

JQ

нии кристаллизатора, а та1сже предотвращения обламывания растущих дендри- тов при колебательном движении кристаллизатора 3. Расстояние между горизонтальными осями выпускных отверстий стаканов выбирают с учетом обеспечения высокого качества заготовок для кристаллизаторов большего и малого

сечения.

Пример. Разливку низколегированной стали марки 09-10Г2ФБ производят на двухручьевой 1-ШЛЗ методом плавка на плавку. Сечение разливае- мой заготовки составляет 250x1650 и 300х1850 мм.

Для разливки заготовок сечением 250x1650 мм применяют устройство с дополнительным стаканом длиной 900 мм и одним выходным отверстием с площадью поперечного сечения 12400 мм, направленным к оси кристаллизатора. Вертикальная ось дополнительного стакана смещена от вертикальной оси кристаллизатора на расстояние 210

и 625 мм.

Горизонтальная ось выпускного отверстия дополнительного стакана смещена относительно горизонтальной оси выпускньпс отверстий основного стакана по высоте кристаллизатора на . расстояние 196 мм. Наружный диаметр основного и дополнительного стаканов 200 мм, диаметр проходного сечения канала - 85 мм.

Для разливки заготовок сечением 300x1850 мм применяют устройство с дополнительным стаканом длиной 500 мм и вертикальным выпускным отверстием с площадью поперечного сечения л-5671 мм2 . Вертикальная ось дополнительного стакана смещена от вертикальной оси кристаллизатора на расстояние 205 и 725 мм.

Горизонтальная ось выпускного отверстия дополнительного стакана (нижний его торец) смещена относительно горизонтальной оси выпускных отверстий основного стакана по высоте-кристаллизатора на расстояние 196 мм.

Жидкая сталь поступает нз стале- разливочного ковша в промежуточный и после наполнения промежуточного ковша до заданного уровня открывают стопор основного стакана. Примерно за 1 м до мерной длины непрерывнолитои заготовки устана-апивают на промжуточный ковш дополнительный стакан за 100-200 sм до мерной длины откры

ют стопор дополнительного стакана и разливку стали проводят через него. Одновременно с открытием стопора дополнительного стакана закрывают стоп основного стакана и производят смену изношенного основного стакана. Затем закрывают стопор дополнительного стакана, открывают стопор основного стакана и дальнейшую разливку производя через основной стакан.

Средняя длительность разливки плаки весом 350 т на заготовки сечением 300x1850 мм составляет 49,8 мин, на заготовки сечением 250x1650 мм - 100,2 мин.

Разливку производят поочередно, неравными порциями, при этом масса металла, подаваемого через основной стакан, составляет 1730 т, а через дополнительный - 20 т (сечение ЗООх х1850 мм), для сечения 2 50х1650 мм соответственно 1715 и 45 т.

Общая продолжительность разливки серии плавок для сечения 300x1850 мм составляет 249 мин, а для сечения 250x1650 мм - 501 мин. При зтом раз- ливка металла через основной и допап- нительный стаканы производится соответственно в течение 246,51-й и 2,49-й минуты, 480,96-й и 20,04 минуты.

3S

Общее количество смен основного погружного стакана при разливке серии плавок на сечение 300x1850 мм составляет 5 и на сечение 250х . х1650 мм - 11. Раз:швку ведут без снижения скорости вытягивания.

Изобретение позволит повысить ка- лп чество заготовок, выход годного и сни

6

f5

.Q

S

п

зить брак заготовок по поясам, газовым и шлаковым раковинам на 0,286%, что достигается за счет предотвращения попадания в слиток шлаковых и газовых включений, исключения обламывания растущих дендрйтов при качании кристаллизатора.

Формула изобретен и«я

1 с Устройство для непрерывной раз-. ливки металла, содержащее кристаллизатор и промежуточный ковш с основным и дополнительным погружными стаканами и стопорными элементами, при зтом пЬ- гружные стаканы заглублены в полость кристаллизатора, а основной погружной стакан расположен по вертикальной оси

20 кристаллизатора, отличающее- с я тем, что, с целью повыщеиия каче. ства заготовок и увеличения выхода годного, дополнительный стакан установлен со смещением его вертикальной оси относительно вертикальной оси кристаллизатора, величину 1 которого определяют в соответствии с вьфаже- нием

(1,0...1,1) :$(0,5L-d),

где d - наружный диаметр основного

стакана;

L - ширина рабочей полости кристаллизатора. 2. Устройство по п. 1, отли5

0

чающееся тем, что горизонтапь- ная ось вьтускного отверстия дополнительного стакана смещена относительно горизонтальной оси вьтускных отверстия основного стакана по высоте кристаллизатора на О,72...1,28 длины основного стакана.

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1991 |

|

SU1790468A3 |

| Способ непрерывной разливки различных по составу сталей | 1980 |

|

SU921668A1 |

| Глуходонный погружной стакан для непрерывной разливки металлов | 1984 |

|

SU1194571A1 |

| Устройство для разливки жидкого металла | 1990 |

|

SU1726111A1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОТИВОВОРОНКООБРАЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ХИМСОСТАВ ЖИДКОЙ СТАЛИ ПЕРЕД И В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2247625C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНЫХ СОРТОВЫХ ЗАГОТОВОК | 1994 |

|

RU2048965C1 |

| Способ выпуска металла из промежуточной емкости | 1990 |

|

SU1726112A1 |

| Устройство для замены удлиненного погружного стакана | 1990 |

|

SU1752496A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2043842C1 |

| Установка многоручьевой полунепрерывной разливки стали | 1974 |

|

SU519274A1 |

Изобретение относится к металлургии, а именно к непрерывному литью стальных заготовок. Целью изобретения является повышение качества заготовок и выхода годного. Вертикальные оси основного 2 и дополнительного 4 стаканов смещены друг относительно друга на расстояние L, определяемое из выражения (1-1,1)D≤L≤/0,5L-D), где D - наибольший диаметр основного стакана 2

L - ширина рабочей полости кристаллизатора 3. Горизонтальные оси выпускных отверстий основного 2 и дополнительного 4 стакана смещены относительно друг друга на величину, равную 0,72...1,28 длины основного стакана 2, что позволяет исключить образование шлаковых мостов между стаканами при литье и попадание шлаковых включений в слиток, а также предотвратить обламывание растущих дендритов при качании кристаллизатора 3. 1 з.п. ф-лы. 2 ил.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1988-02-09—Подача