1

Изобретение относится к области литья сталей и сплавов н предназначено для использования при получении литых заготовок нз жидкого металла, выплавленного в металлургических агрегатах.

Для получения литых заготовок из жидкого метала полунепрерывным способом применяются установки, состоящие из металлоконструкций, на которых размещен стационарный водоохлаждаемый кристаллизатор, а под ним затравка, расположенная на перемещаемом столе, привод вытягивания слитка (перемещение стола с затравкой вертикально вниз), система удержания слитка после выхода его из кристаллизатора, система вторичного охлаждения слитка, устройства для отделения слитка от затравки и выдачи полученных литых заготовок из машины.

Разливку металла производят струйным переливом либо из стакана основного промышленного ковша, подаваемого на установку мостовым краном, в проходной кристаллизатор, совершающий возвратно-поступательное движение, либо с применением промежуточного ковша, когда металл из основного ковша заливают в промежуточный, а из него в кристаллизатор.

Известна установка полунепрерывной разливки металлов, состоящая из металлоконструкций, на которых расположены кристаллизатор с механизмо.м качания, а над ним размещается самоходная тележка, перемещающаяся по неподвижным зубчатым рейкам и установленная на роторной раме, которая поворачивается на 90° при выдаче слитков после разливки. Затравки установки устанаеливаются на самоходной тележке. Вытягивание слитков производится при движении тележки вертикально вниз. Удержание слитков в машине производится направляющими регулирующими балками, на которых смонтирована

трубопроводная система вторичного охлаждения. Имеется устройство для отделения слитка от затравки, а выдача полученных заготовок из машины производится по рольгангам. Затем мостовым краном слитки транспортируются на склад готовой продукции.

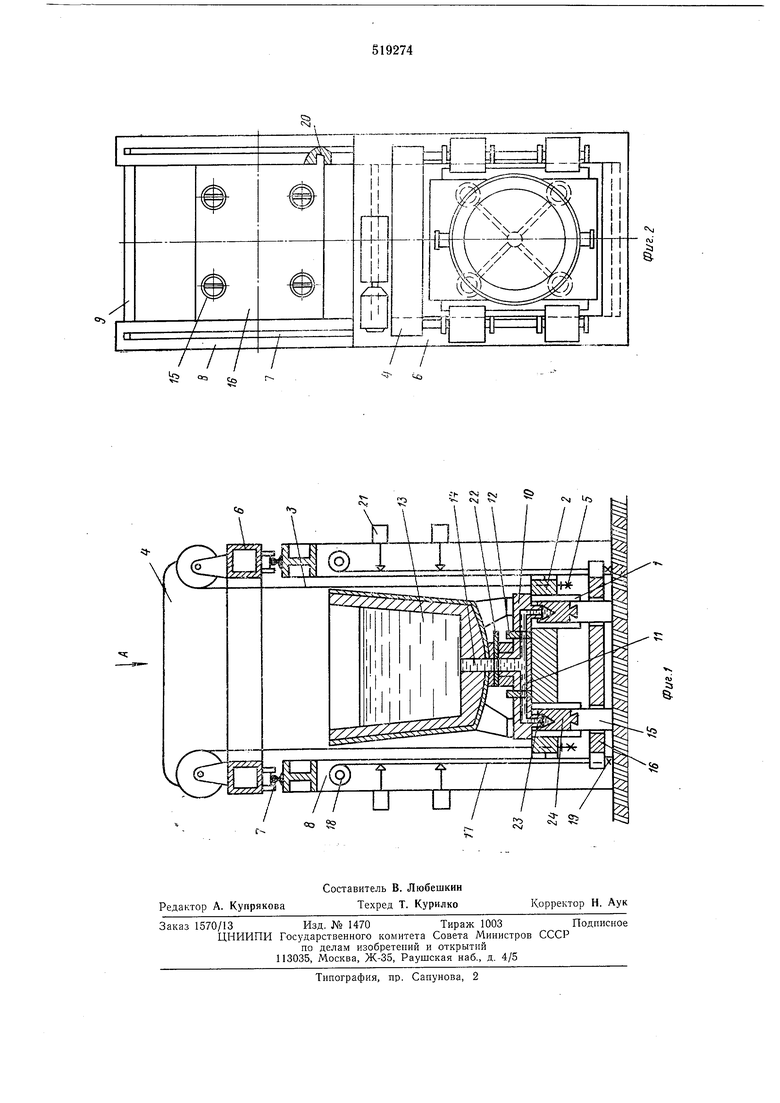

Однако известная конструкция занимает больщую площадь цеха и имеет большие габариты; три четверти машины расположены под полом цеха; разрыв корки слитка на выходе его из кристаллизатора приводит к выходу из строя оборудования привода тележки и другого оборудования, размещен3ного под кристаллизатором; система удержания заготовки громоздка и металлоемка; трудно обесиечить равномерность вторичного охлаждения нри переходе на отливку другого -сечения, так как форсунки раз-5 мещены на удерживающих регулируемых балках; необходимость выдержки слитков в машине до йодной кристаллизации уменьшает производительность установки. Существующая система подвода металла в10 кристаллизатор отрицательно влияет на качество слитков из-за развитых гидродииамических явлений и фактора вторичного окисления жидкого металла. Гр0:моздка система отделения слитка из затравки и выдача слит-15 ков из машины. В кристаллизаторе трудно поддерживать постоянство уровня металла. Цель изобретения - упрощение конструкции, увеличение производительности и умень-20 шение габаритов установки. Цель достигается тем, что металлоконструкции выполнены в виде двух продольных, вертикальных и па раллельных рам, между которыми размещены стационарные затрав-25 ки, а над ними с возможностью перемещения вверх-вниз посредством привода подвешен стол к тележке, установленной на рельсах, уложенных по верху рам и имеющей возможность перемещения вдоль них. Ниже кристал-30 лизаторов размещена с возможностью перемещения вверх-вниз горизонтальная рама удержания слитков, в которой выполнены отверстия, повторяющие конфигурацию слитков, а внутри рам металлоконструкции рас-35 положены выдвижные форсунки вторичного охлаждения и привод перемещения (вверхвниз) рамы удержания слитков. Для обеспечения соосности между слитками, кристаллизаторами и рамой удержания слитков в про-40 цессе их вытягивания на углах стола с кристаллизатора.ми, рамы удержания слитков имеются выступы, которые соединены с аналогичными впадинами направляющих, размещенных на металлоконструкциях. Для нре-45 дотвращения потери жидкого металла из ковша при прорыве корки слитка под кристаллизатором каждый металлопровод кристаллизатора снабжен затвором. На фиг. 1 схематически изображена пред-50 лагаемая установка, поперечный разрез; на фиг. 2 - то же, в плане. Установка состоит из кристаллизаторов 1, смонтированных в столе 2, который подвещен на цепях или канатах 3 привода 4 первмеще-55 ния стола с кристаллизаторами. В столе предусмотрено устройство 5, состоящее из подвижного винта с гайками для выравнивания длин канатов при установке горизонтальности стола. Привод 4 перемещения стола с кри-60 сталлизаторами расположен на передвижной тележке 6, которая установлена на рельсах 7, улоя енных на металлоконструкциях 8 установки, которые выполнены в виде двух продольных, вертикальных и параллельных65 4 рам, связанных ноперечными стенками 9, и делят нространство между металлоконструкциями на равные .секции. Сверху кристаллизаторы герметично накрыты плитой 10, в которой расположены металлопроводы 11 для .подвода жидкого металла и устройство 12 (типа шиберного затвора) для аварийного перекрытия металлопровода при прорыве корки слитка под кристаллизатором. На крышке установлен ковш 13 с металлом, выпускной стакан 14 которого герметично соединен с металлопроводами 11 кристаллизаторов 1. Затравки 15 стациона,рно закреплены на основании устаноВКИ в количестве, равном количеству кристаллизаторов. Также установка имеет систему удержания слитков, состояидую из горизонтальной металлической рамы 16 удержания слитков, в которой выполнены отверстия, повторяющие конфигурацию сечения слитка, подвешенной на тросах или цепях 17 привода 18 неремещения вверх-вниз, установленного иа металлоконструкциях 8. В раме 16, как и в столе с кристаллизаторами, выполнено аналогичное устройство 19 выравнивания длин тросов для установки горизонтальности. Рама 16 удержания и стол с кристаллизаторами на углах имеют выступы 20, которые соединены с аналогичными впадинами направляющих, размещенных на металлоконструкциях установки. В металлоконструкциях 8, по их высоте, размещены выдвижные форсунки 21 вторичного охлаждения, Установка работает следующим образом, Стол 2 с кристаллизаторами 1, закрытые плитой 10 с металлопроводами И, опускают приводо-м 4 перемещения стола 2 до сочленения с затравками 15. Ковш 13 с жидким металлом траиспортируют от нечи мостовым краном и через отверстие тележки в направлении по стрелке А опускают и устанавливают на плите 10. При этом раэливочный стакан 14 ковша герметично сочленяется с металлопроводами 11 кристаллизаторов. 0ткрывают затвор 22 ковша 13, и жидкий металл по металлопроводам 11 поступает в кристаллизаторы 1. Уровень металла в кристаллизаторах выравнивают давлением газа, подводимого в полость кристаллизатора между стаканом 23 и плитой 10. Затем включают привод 4 перемещения стола 2, и криста-ллизаторы 1 с ковшом 13 поднимаются вдоль формирующейся корки слитка 24, который остается на затравке 15. Одновременно с приводом 4 перемещения стола 2 включается привод 18 рамы 16 удержания слитков. По мере увеличеиия длины нолучаемого слитка 24 к нему подводят форсунки 21 вторичного охлаждения. При достижении рассчитанной длины слитков перекрывают щиберный затвор 22 ковша и таким образом нредуиреждают попадание шлака в металлопроводы кристаллизаторов. Затем верхнюю часть слитков выводят из кристаллизаторов, а выступы стола выходят

из направляющих. При этом останавливают перемещение рамы 16 удержания слитков. Пустой ковщ проходит через отверстие тележки выще верхних пределов установки, снимается мостовым краном и транспортируется на подготовку к следующей плавке, а стол с кристаллизаторами тележкой 6 перемещается на следующую секцию установки. Если же из коБща использовался определенный объем жидкого металла, то ковш вместе со столом транспортируют тележкой 6 на вторую секцию установки, опускают до сочленения кристаллизаторов с затравками и отливают следующую группу слитков. После окончания разливки, снятия ковща и перевода СТОла с кристаллизаторами на свободную секцию при необходимости плиту 10 с металлопроводами 11 меняют на новую, и в то время, пока полученные слитки отстаиваются и кристаллизуются, установка готова к приему следующего ковща. Закристаллизовавшиеся слитки после отвода форсунок вторичного охлаждения удаляются с помощью мостового крана через верх установки. При этом под действием подъемного усилия крана створки типа ласточкиного хвоста раздвигаются в стороны и таким образом освобождают слиток. После освобождения слитка створки смыкаются, раму 16 удержания опускают в первоначальное положение (см. фиг. 1), и секция установки готова к дальнейшей работе.

При переходе на отливк)- слитков другого сечения стол с кристаллизаторами, затравка и рама удержания слитков подлежат замене в соответствии с требуемым сечением слитка.

В случае аварийной разливки, при прорыве корки слитка под кристаллизатором, для предотвращения потери жидкого металла из

ковша металлопровод слитка с разорванной коркой перекрывают шиберным затвором 12.

Формула изобретения

1.Установка многоручьевой полунепрерывной разливки стали, состоящая из металлоконструкций с направляющими, затравок, системы удержания слитков, кристаллизаторов и системы вторичного охлаждения, отличающаяся тем, что, с целью упрощения конструкции, увеличения производительности и уменьшения габаритов установки, металлоконструкции выполнены в виде двух продольных, расположенных вертикально и параллельно рам, между размещены стационарные затравки, по верху рам уложены рельсы, на которых установлена с возможностью перемещения вдоль них тележки с подвещенным к ней столом, последний размещен нод затравками с возможностью вертикального возвратно-поступательного перемещения, ниже кристаллизаторов размещена с возможностью перемещения вверх-вниз горизонтальная рама удержания слитков, а внутри продольных рам установлены выдвижные форсунки вторичного охлаждения и привод перемещения рамы удержания слитков.

2.Установка по п. 1, отличающаяся тем, что, с целью обеспечения соосности между слитками, кристаллизаторами и рамой удержания слитков в процессе их вытягивания, на углах стола с кристаллизаторами и рамы удержания выполнены выступы, соединенные с впадинами направляющих, размещенных на металлоконструкциях.

3.Установка по п. 1, отличающаяся тем, что, с целью предотвращения потери жидкого металла из ковща при прорыве, каждый металлопровод .кристаллизатора снабжен затвором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038916C1 |

| Способ горизонтальной непрерывной разливки металлов | 1983 |

|

SU1138233A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2043832C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| Устройство для выдачи слитков машины полунепрерывного литья | 1983 |

|

SU1102658A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| Машина непрерывной разливки стали для одновременной отливки двух слитков квадратного сечения | 1958 |

|

SU119317A1 |

Авторы

Даты

1976-06-30—Публикация

1974-07-23—Подача