Изобретение относится к черной и цветной металлургии и может быть использовано при непрерывном и полунепрерывном литье заготовок, а в некоторых случаях и при литье в формы или изложницы,

Известны способы разливки металлов с перемешиванием расплава в разливочной емкости, например в промежуточном ковше. Для этого создают электромагнитные поля, воздействующие на расплав, а магниты устанавливают на станках разливочной емкости. Это облегчает всплывание неметаллических частиц, но не препятствует зарастанию выпускного отверстия для выпуска металла, например, при литье сталей с высоким содержанием алюминия, что изменяет сечение отверстия, не даёт возможности уменьшить его при литье слитков малых сечений.

Известен также способ разливки с вращением стопора после его подъема. Вращение стопора приводит во вращение и соседние слои жидкости, что обеспечивает

смыв частиц твердой фазы, однако только вблизи дна разливочной емкости. Далее, по длине разливочного канала, возможно его частичное или даже полное перекрытие за счет выделения на стенках частиц твердой фазы.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ непрерывной разливки стали, включающий заполнение промежуточной емкости с отверстием и последующую разливку путем открывания стопора и сообщения ему возвратно- поступательного перемещения. В данном способе в процессе открывания стопора создают волну жидкого металла, которая должна освобождать канал, смывая с его поверхности частицы.

Однако эффективность способа низка, поскольку существенно изменить уровень металла в кристаллизаторе затруднительно. Кроме того, при этом нарушается стабильность процесса разливки, в частности при

Ё

|

Ю О

|ю

литье с подачей металла под уровень слитков малых сечений происходит затягивание стопора, что снижает производительность процесса литья.

Цель изобретения - повышение производительности процесса за счет предотвращения затягивания стопора путем создания импульсных потоков жидкого металла.

Поставленная цель достигается тем, что в способе разливки металла, при котором производят заполнение промежуточной емкости с отверстием и последующую разливку осуществляют путем открывания стопора и сообщения ему возвратно-поступательного перемещения, последнее осуществляют с различными скоростями при движении стопора в зависимости от направления перемещения. При этом отношение средних величин скоростей при движении вверх и вниз составляет 2,0-4,0.

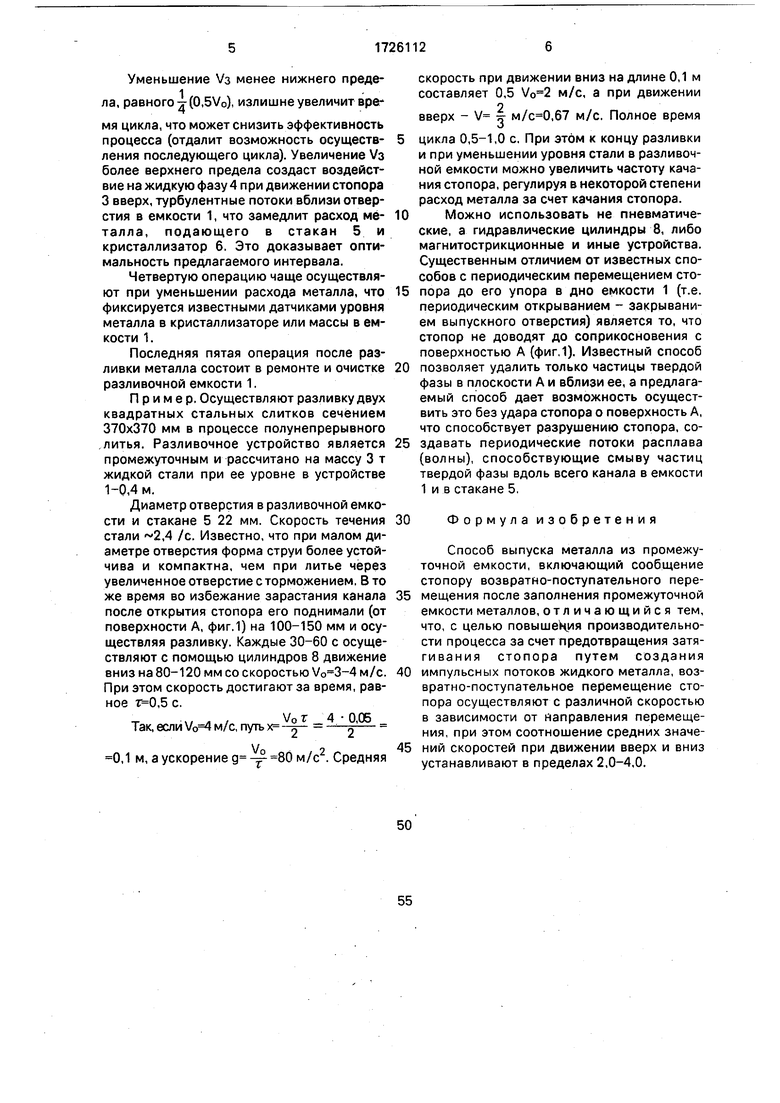

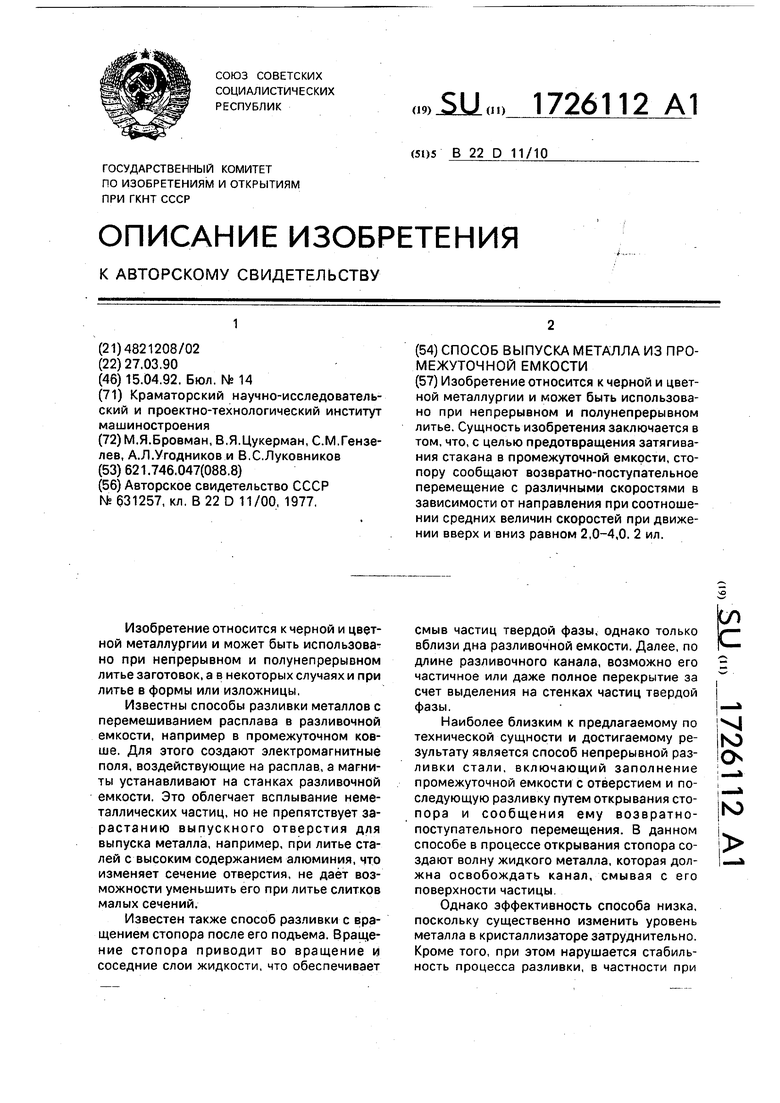

На фиг.1 изображено расположение стопора при его движении; на фиг.2 - график изменения перемещения стопора а функции времени,

Над разливочной емкостью 1 на балке 2 установлен стопор 3, частично погруженный в жидкий металл 4. Через стакан 5 металл поступает под уровень в кристаллизатор 6, где формируются заготовки 7. Перемещение стопора осуществляют пневматические (или гидравлические) цилиндры 8.

Приведем пооперационное описание способа.

Первая операция заключается в том, что емкость 1 нагревают, например, горелками. На балке 2 установлен стопор 3 (или несколько стопоров), который также нагревают. При литье стали температура нагрева должна составить 900-1200°С.

После этого приступают к второй операции. В разливочную емкость при закрытых стопорами отверстиях в днище заливают жидкий металл 4 до достижения заданного уровня, например, при непрерывном литье стали 300-600 мм.

Третья операция состоит в том, что, поднимая стопор 3, открывают отверстие в дне емкости 1 и металл 4 через отверстие в дне емкости и стакан 5 поступает в кристаллизатор 6, где формируется слиток 7, который перемещают, извлекая из кристаллизатора.

Периодически осуществляют четвертую операцию. Производят подъем стопора 3 с балкой 2 приводом от пневматических цилиндров 8. После подъема стопора 3 с помощью цилиндров 8 осуществляют его периодическое возвратно-поступательное движение его вдоль своей оси. При этом

стопор не перекрывает отверстие в днище емкости 1, так как не достигает поверхности А (фиг.1), а только создает импульсный поток жидкого металла через канал стакана 5 в кристаллизатор 6.

Обычно скорость истечения металла из отверстия

Vi cY2gH,

где с - коэффициент, зависящий от формы отверстия;

g-ускорение силы тяжести;

Н - высота уровня жидкого металла относительно отверстия.

При движении стопора вниз со скоростью Vo такую же скорость приобретет расположенный перед стопором слой жидкого металла. Он приобретает дополнительный импульс, эквивалентный действию слоя металла высотой

25

h

А

2д

т.е. теперь скорость истечения

30 ()С V2gH+V. Если ,4 м, м/с, то при ,8 м/с2

0

5

5

0

Y19,6 + 9 5,35 с ;

V2 5,35 , Vi 4,44

Поскольку динамическое действие струи пропорционально квадрату скорости, то в момент импульса оно возрастает в 1,44 раза.

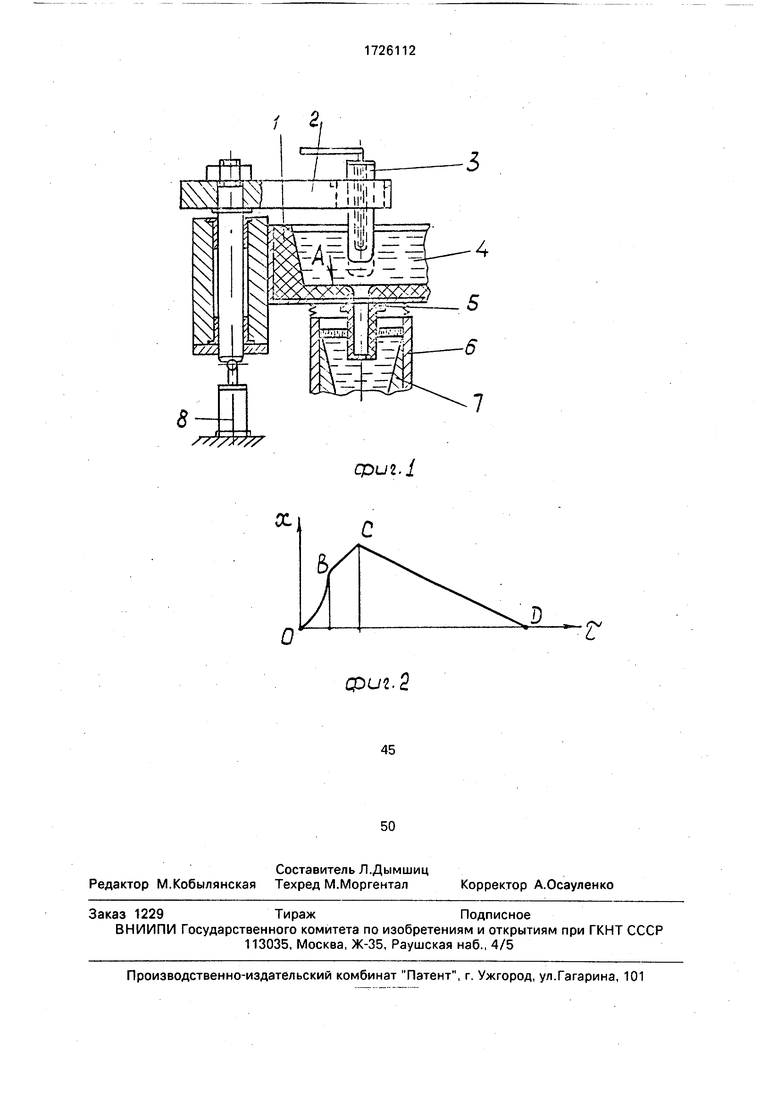

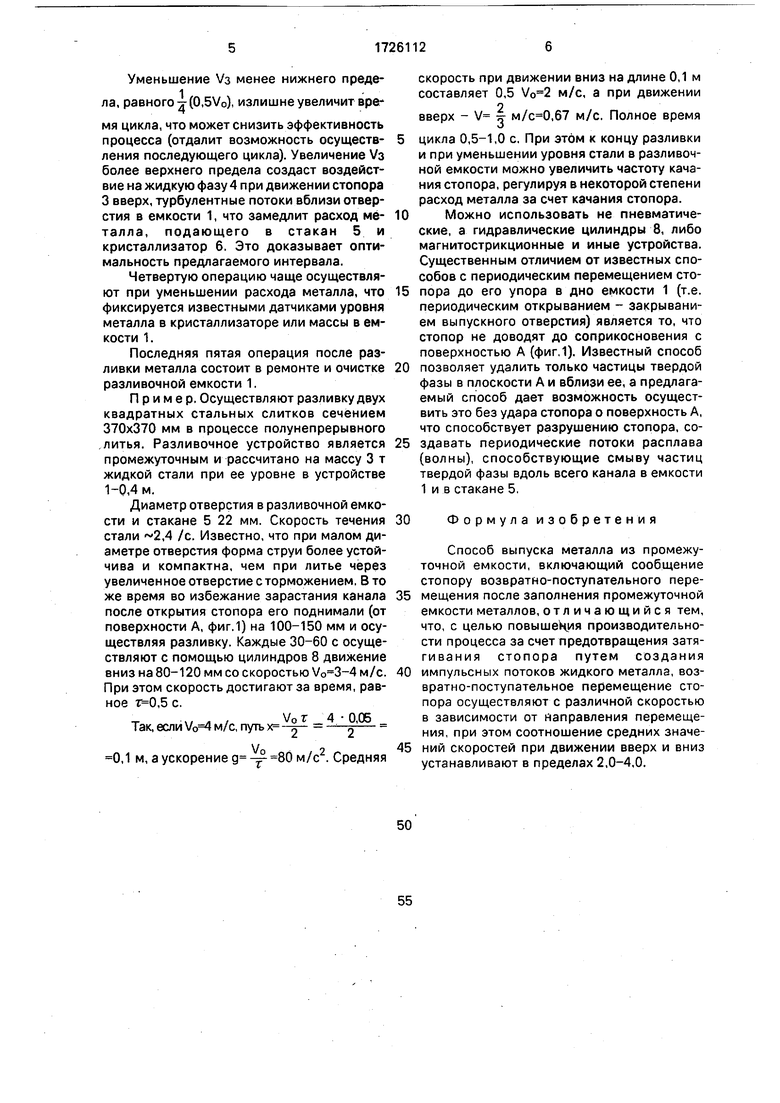

Вверх стопор 3 поднимают плавно с меньшей скоростью, поскольку при этом воздействие стопора на жидкую ванну 4 (пропорциональное V0 ) не требуется. При движении вниз перемещение х (.2) сначала резко возрастает на участке 0В, затем на участке В С происходит движение с постоянной скоростью V0, а на CD - реверс, быстрое уменьшение скорости до Vs (это угол наклона к оси т отрезка CD) и возвращение стопора в исходное положение (в точке D,фиг.2). Если средняя скорость на ОВС близка к 0,5 V0, а на CD - к Уз, то

достаточно принять /з

0,5 VQ V0

;. При

2+4 4 +8 этом динамическое действие стопора при его движении вверх уменьшиться в 16-64 раза.

Уменьшение /з менее нижнего предела, равного -(0,5Vo), излишне увеличит время цикла, что может снизить эффективность процесса (отдалит возможность осуществления последующего цикла). Увеличение Vs более верхнего предела создаст воздействие на жидкую фазу 4 при движении стопора 3 вверх, турбулентные потоки вблизи отверстия в емкости 1, что замедлит расход металла, подающего в стакан 5 и кристаллизатор 6, Это доказывает оптимальность предлагаемого интервала.

Четвертую операцию чаще осуществляют при уменьшении расхода металла, что фиксируется известными датчиками уровня металла в кристаллизаторе или массы в емкости 1.

Последняя пятая операция после разливки металла состоит в ремонте и очистке разливочной емкости 1.

Пример. Осуществляют разливку двух квадратных стальных слитков сечением 370x370 мм в процессе полунепрерывного ,литья. Разливочное устройство является промежуточным и рассчитано на массу 3 т жидкой стали при ее уровне в устройстве 1-0,4 м.

Диаметр отверстия в разливочной емкости и стакане 5 22 мм. Скорость течения стали 2,4 /с. Известно, что при малом диаметре отверстия форма струи более устойчива и компактна, чем при литье через увеличенное отверстие с торможением. В то же время во избежание зарастания канала после открытия стопора его поднимали (от поверхности А, фиг.1) на 100-150 мм и осуществляя разливку. Каждые 30-60 с осуществляют с помощью цилиндров 8 движение вниз на 80-120 мм со скоростью м/с. При этом скорость достигают за время, равное ,5 с.

л IV0 т 4 0,05

Так, если м/с, путь х

0,1 м, а ускорение д - 80 м/с2. Средняя

tf

скорость при движении вниз на длине 0,1 м составляет 0,5 м/с, а при движении

2 вверх - V TJ ,67 м/с. Полное время

цикла 0,5-1,0 с. При этом к концу разливки и при уменьшении уровня стали в разливочной емкости можно увеличить частоту качания стопора, регулируя в некоторой степени расход металла за счет качания стопора.

Можно использовать не пневматические, а гидравлические цилиндры 8, либо магнитострикционные и иные устройства. Существенным отличием от известных способов с периодическим перемещением стопора до его упора в дно емкости 1 (т.е. периодическим открыванием - закрыванием выпускного отверстия) является то, что стопор не доводят до соприкосновения с поверхностью А (фиг,1). Известный способ

позволяет удалить только частицы твердой фазы в плоскости А и вблизи ее, а предлагаемый способ дает возможность осуществить это без удара стопора о поверхность А, что способствует разрушению стопора, создавать периодические потоки расплава (волны), способствующие смыву частиц твердой фазы вдоль всего канала в емкости 1 и в стакане 5.

30

Формула изобретения

Способ выпуска металла из промежуточной емкости, включающий сообщение стопору возвратно-поступательного перемещения после заполнения промежуточной емкости металлов, отличающийся тем, что, с целью повышения производительности процесса за счет предотвращения затягивания стопора путем создания

импульсных потоков жидкого металла, возвратно-поступательное перемещение стопора осуществляют с различной скоростью в зависимости от направления перемещения, при этом соотношение средних значений скоростей при движении вверх и вниз устанавливают в пределах 2,0-4,0.

сриг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разливки жидкого металла | 1990 |

|

SU1726111A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2137570C1 |

| Способ непрерывной разливки стали раскисленной алюминием | 1977 |

|

SU631257A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149730C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2042471C1 |

| Способ непрерывной разливки прямоугольных стальных слитков и устройство для его осуществления | 1990 |

|

SU1811972A1 |

| Способ подачи жидкого металла в кристаллизатор машин непрерывного литья металлов | 1984 |

|

SU1282954A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

Изобретение относится к черной и цветной металлургии и может быть использовано при непрерывном и полунепрерывном литье. Сущность изобретения заключается в том, что, с целью предотвращения затягивания стакана в промежуточной емкости, стопору сообщают возвратно-поступательное перемещение с различными скоростями в зависимости от направления при соотношении средних величин скоростей при движении вверх и вниз равном 2,0-4,0. 2 ил.

фиг. 2

| Способ непрерывной разливки стали раскисленной алюминием | 1977 |

|

SU631257A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1990-03-27—Подача