Из обретение относится к области электрической контактной стыковой сварки и может быть использовано при сварке тугоплавких металлов.

Целью изобретения является повышение качества сварных соединений тугоплавких металлов путем деформирования в нагретом состоянии всего металла, охрупчиваемого в результате сварочного нагрева, в том числе находящегося под губкамн, экономия энергии и металла.

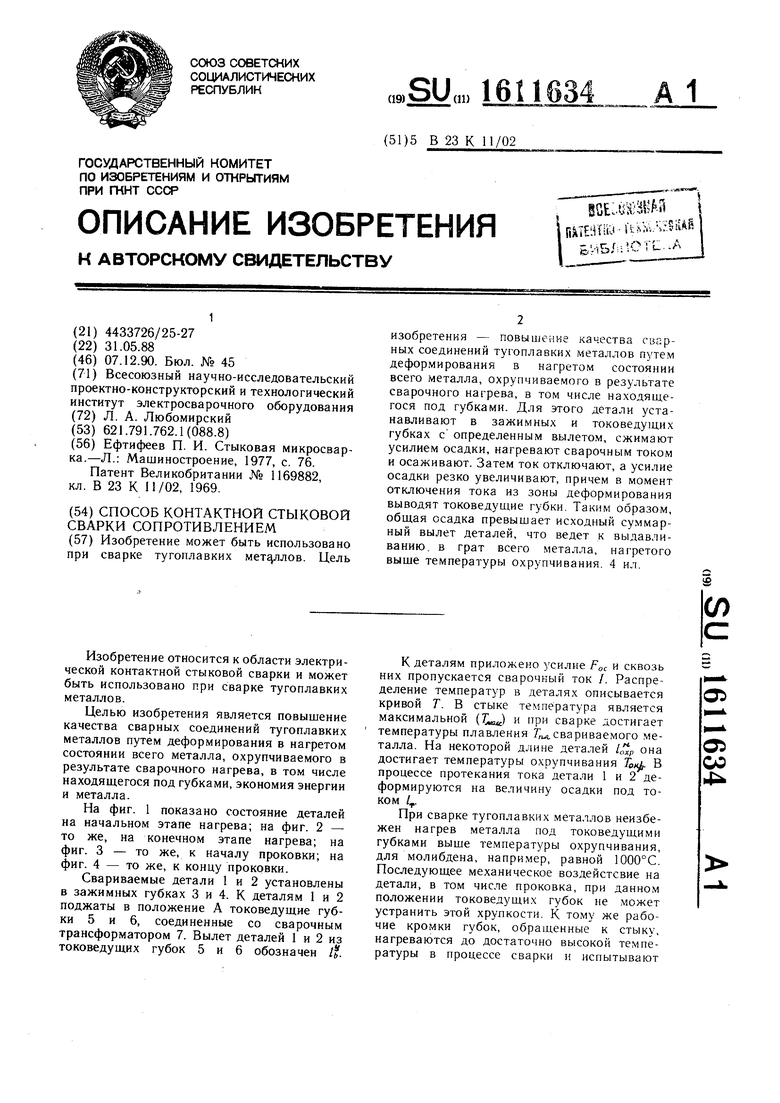

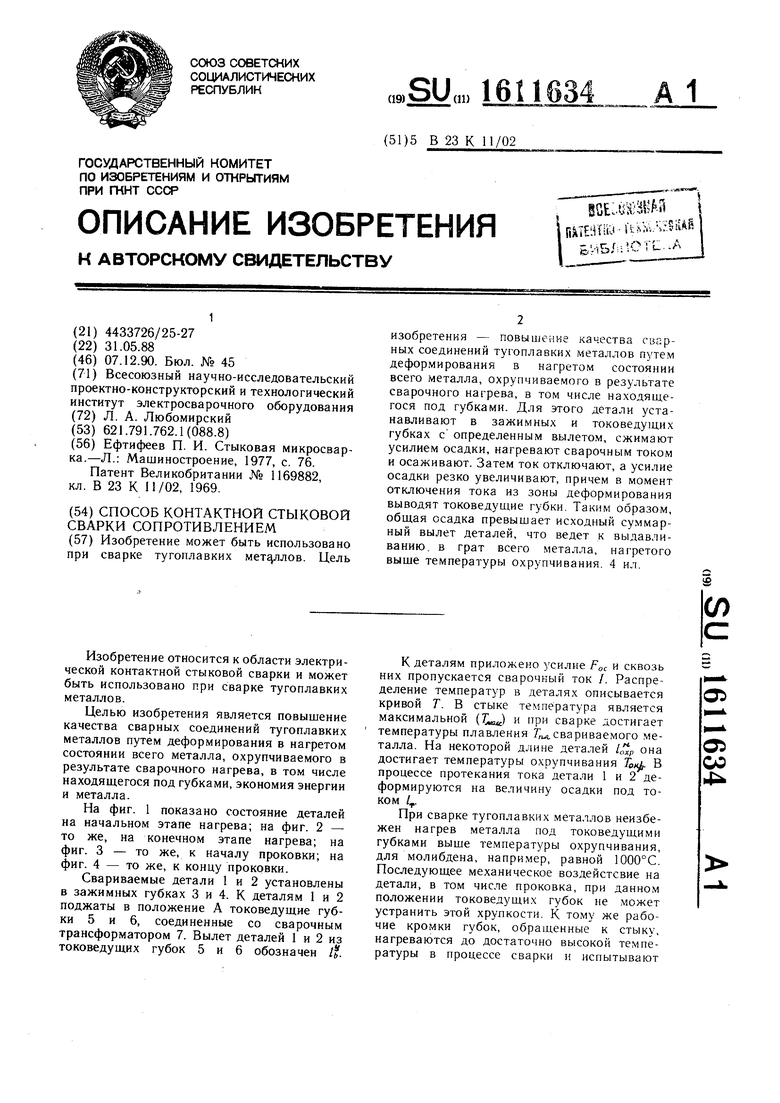

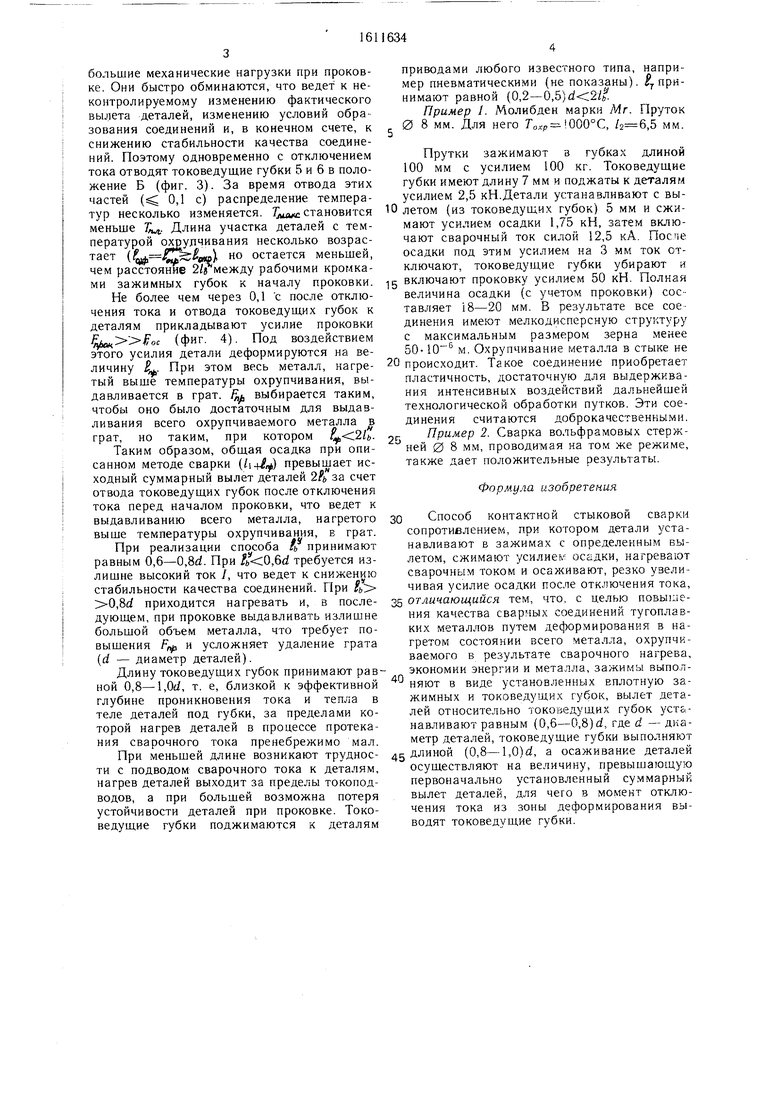

На фиг. 1 показано состояние деталей

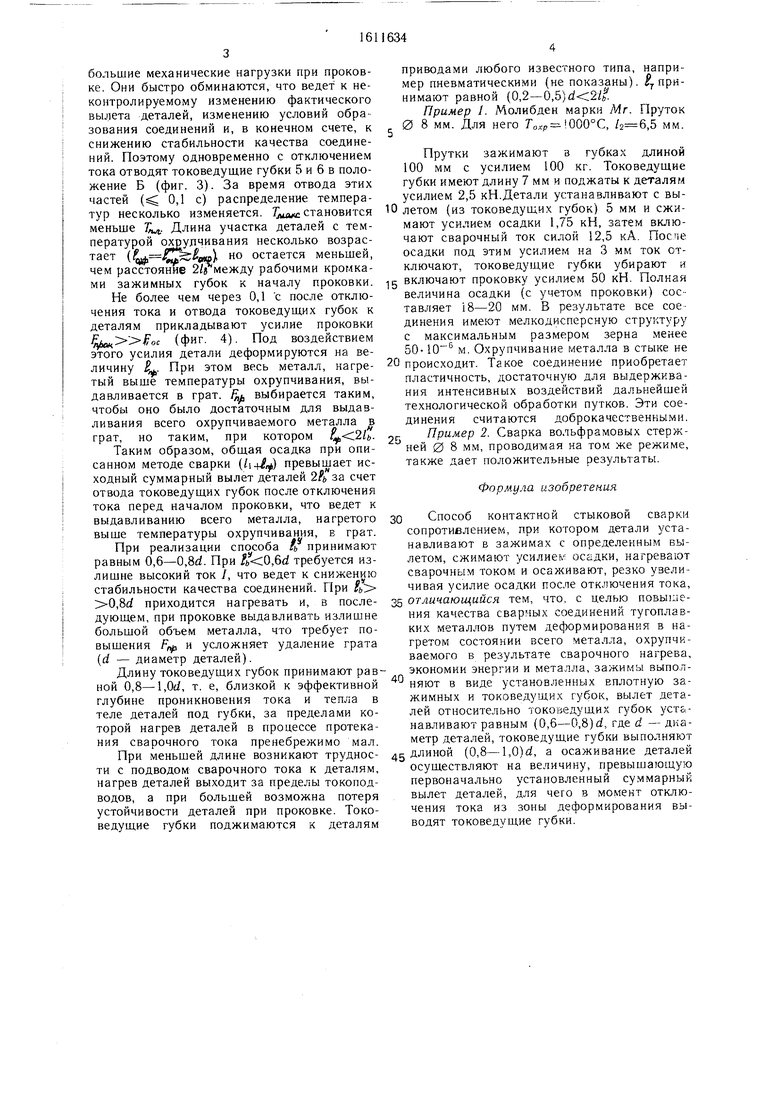

на начальном этапе нагрева; на фиг. 2

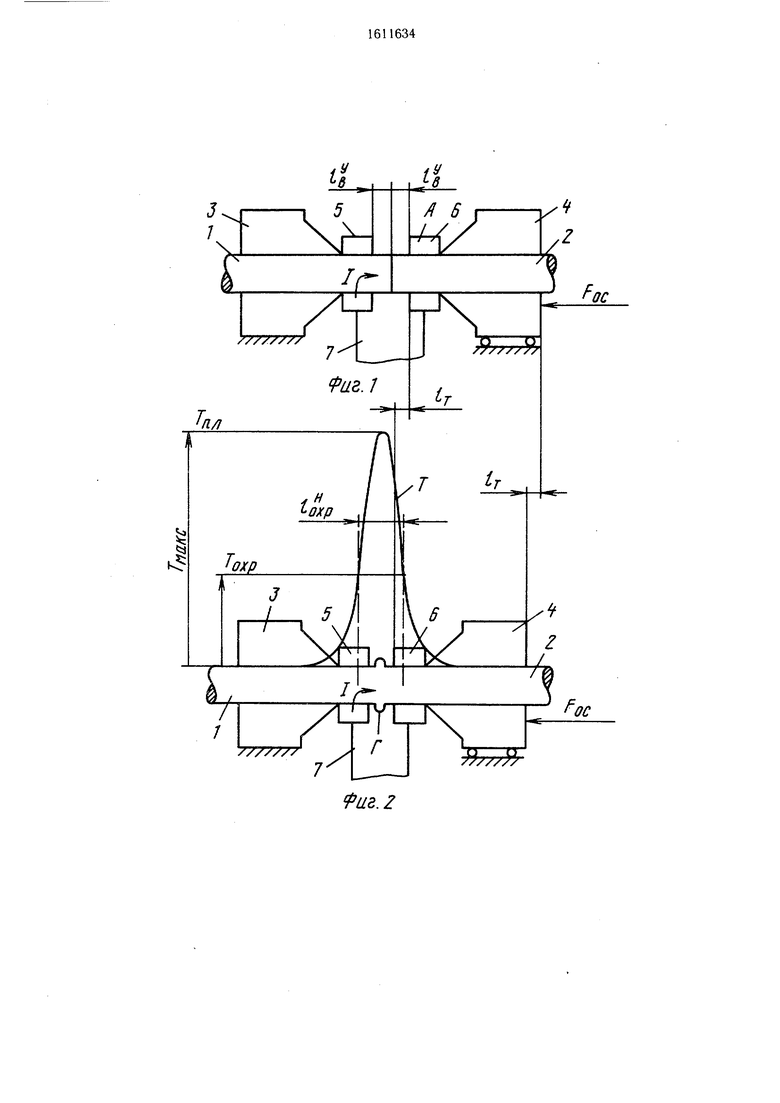

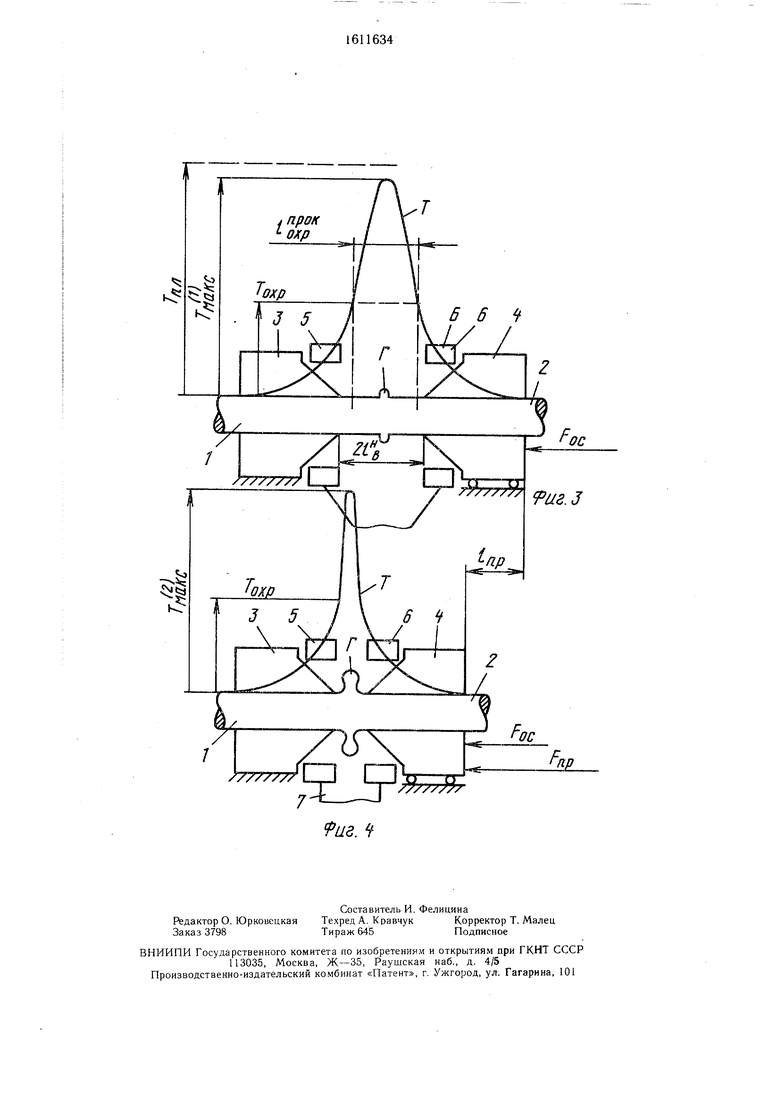

то же, на конечном этапе нагрева; на фиг. 3 - то же, к началу проковки; на фиг. 4 - то же, к концу проковки.

Свариваемые детали 1 и 2 установлены в зажимных губках 3 и 4. К деталям 1 и 2 поджаты в положение А токоведущие губки 5 и 6, соединенные со сварочным трансформатором 7. Вылет деталей 1 и 2 из токоведущих губок 5 и 6 обозначен /

К деталям приложено усилие и сквозь них пропускается сварочный ток /. Распределение температур в деталях описывается кривой Т. В стыке reNinepaTypa является максимальной (Т;;) и при сварке достигает температуры плавления Т; свариваемого металла. На некоторой длине деталей С,, она достигает температуры охрупчивания Т, В процессе протекания тока детали 1 и 2 деформируются на величину осадки под током /.

При сварке тугоплавких металлов неизбежен нагрев металла под токоведущими губками выше температуры охрупчивания, для молибдена, например, равной 1000°С. Последующее механическое воздейстсвие на детали, в том числе проковка, при данном положении токоведущих губок не может устранить этой хрупкости. К тому же рабочие кромки губок, обращенные к стыку, нагреваются до достаточно высокой темпе- ратуры в процессе сварки и испытывают

о

О5

со

4

большие механические нагрузки при проковке. Они быстро обминаются, что ведет к неконтролируемому изменению фактического вылета деталей, изменению условий образования соединений и, в конечном счете, к снижению стабильности качества соединений. Поэтому одновременно с отключением тока отводят токоведущие губки 5 и 6 в положение Б (фиг. 3). За время отвода этих частей ( 0,1 с) распределение температур несколько изменяется. становится меньше Т. Длина участка деталей с температурой охрулчивания несколько возрастает () «о остается меньшей, чем расстояние 2/гмежду рабочими кромками зажимных губок к началу проковки. Не более чем через 0,1 с после отключения тока и отвода токоведуш.их губок к деталям прикладывают усилие проковки (фиг. 4). Под воздействием этого усилия детали деформируются на величину . При этом весь металл, нагретый выше температуры охрупчивания, выдавливается в грат, , выбирается таким, чтобы оно было достаточным для выдавливания всего охрупчиваемого металла в грат, но таким, при котором (,. Таким образом, общая осадка при описанном методе сварки (/i-fl) превышает исходный суммарный вылет деталей 2fb за счет отвода токоведущих губок после отключения тока перед началом проковки, что ведет к выдавливанию всего металла, нагретого выше температуры охрупчивания, в грат. При реализации способа сь принимают равным 0,6-0,8d. При ,6d требуется излишне высокий ток /, что ведет к снижению стабильности качества соединений. При Д 0,8d приходится нагревать и, в последующем, при проковке выдавливать излишне большой объем металла, что требует повышения F и усложняет удаление грата (d - диаметр деталей).

Длину токоведущих губок принимают рав ной 0,8-1,Об/, т. е, близкой к эффективной глубине проникновения тока и тепла в теле деталей под губки, за пределами которой нагрев деталей в процессе протекания сварочного тока пренебрежимо мал. При меньшей длине возникают трудности с подводом сварочного тока к деталям, нагрев деталей выходит за пределы токопод- водов, а при большей возможна потеря устойчивости деталей при проковке. Токоведущие губки поджимаются к деталям

приводами любого известного типа, например пневматическими (не показаны), принимают равной (0,2-0,5).

Пример 1. Молибден марки Mr. Пруток 0 8 мм. Для него Г.-р- 000°С, ,5 мм.

Прутки зажимают в губках длиной 100 мм с усилием 100 кг. Токоведущие губки имеют длину 7 мм и поджаты к деталям усилием 2,5 кН.Детали устанавливают с вылетом (из токоведущих губок) 5 мм и сжимают усилием осадки 1,75 кН, затем включают сварочный ток силой i2,5 кА. Поспе осадки под этим усилием на 3 мм ток отключают, токоведущие губки убирают и

включают проковку усилием 50 кН. Полная величина осадки (с учетом проковки) составляет 18-20 мм. В результате все соединения имеют мелкодисперсную структуру с максимальным размером зерна менее 50-10 м. Охрупчивание металла в стыке не

0 происходит. Такое соединение приобретает пластичность, достаточную для выдерживания интенсивных воздействий дальнейшей технологической обработки путков. Эти соединения считаются доброкачественными.

1- Пример 2. Сварка вольфрамовых стерж- ней 0 8 мм, проводимая на том же режиме, также дает положительные результаты.

Формула изобретения

0 Способ контактной стыковой сварки сопротивлениерл, при котором детали устанавливают в зажимах с определенным вылетом, сжимают усилием осадки, нагревают сварочным током и осаживают, резко увеличивая усилие осадки после отключения тока,

5 отличающийся тем, что, с целью повышения качества сварных соединений тугоплавких металлов путем дес юрмирования в нагретом состоянии всего металла, охрупчиваемого Б результате сварочного нагрева, экономии энергии и металла, зажимы выпол няют в виде установленных вплотную зажимных и токоведуш.их губок, вылет деталей относительно токоведущих губок устанавливают равным (0,6-0,8)d, где d - диаметр деталей, токоведущие губки выполняют

5 длиной (0,8-l,0)d, а осаживание деталей осуществляют на величину, превышающую первоначально установленный суммарный вылет деталей, для чего в момент отключения тока из зоны деформирования выводят токоведущие губки.

/LprM

/ /-

-X

y

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной сварки и устройство для его осуществления | 1977 |

|

SU742081A1 |

| Устройство токоподводящих зажимов для контактной стыковой сварки | 1989 |

|

SU1712100A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Автомат для контактной стыковой сварки цилиндрических стержней | 1988 |

|

SU1637975A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2369471C1 |

| КОМБИНИРОВАННЫЕ ЭЛЕКТРОДЫ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ПОСЛЕДУЮЩИМ УДАЛЕНИЕМ ГРАТА | 2017 |

|

RU2637042C1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ контактной стыковой сварки | 1991 |

|

SU1834768A3 |

Изобретение может быть использовано при сварке тугоплавких металлов. Цель изобретения - повышение качества сварных соединений тугоплавких металлов путем деформирования в нагретом состоянии всего металла, охрупчиваемого в результате сварочного нагрева, в том числе находящегося под губками. Для этого детали устанавливают в зажимных и токоведущих губках с определенным вылетом, сжимают усилием осадки, нагревают сварочным током и осаживают. Затем ток отключают, а усилие осадки резко увеличивают, причем в момент отключения тока из зоны деформирования выводят токоведущие губки. Таким образом общая осадка превышает исходный суммарный вылет деталей, что ведет к выдавливанию в грат всего металла, нагретого выше температуры охрупчивания. 4 ил.

.z

| Ефтифеев П | |||

| И | |||

| Стыковая микросварка.-Л.: Машиностроение, 1977, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Затаривающая установка для сыпучих материалов | 1981 |

|

SU1169882A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1988-05-31—Подача