с;

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для зачистки криволинейных поверхностей | 1990 |

|

SU1764955A1 |

| Станок для обработки боковых поверхностей цилиндрических тел вращения | 1984 |

|

SU1301656A1 |

| Станок для шлифования и полирования металлических листов | 1977 |

|

SU611762A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU623719A2 |

| Ленточно-шлифовальный станок | 1988 |

|

SU1558643A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Ленточно-шлифовальный станок | 1985 |

|

SU1301661A1 |

| Головка для доводки плоских и цилиндрических поверхностей | 1979 |

|

SU872226A1 |

| Станок для гибки профилей намоткой | 1978 |

|

SU745574A1 |

Изобретение относится к области абразивной обработки заготовок деталей машин и может быть использовано при доводке поверхностей пералопаток турбомашин. Цель изобретения - расширение технологических возможностей. Это достигается путем беспереналадочной обработки заготовок различной формы. Устройство содержит два поджимных элемента, предназначенных для поджима абразивной ленты к обрабатываемой заготовке, выполненных в виде полых камер, заполненных технологической средой, и устройство для поддержания постоянного давления в камерах поджимных элементов. Поджимные элементы выполнены из эластичного материала и способны принимать форму обрабатываемой заготовки при контакте с ней. На станине станка кроме указанных элементов установлены держатель детали и механизмы его осцилляции. 2 ил.

Изобретение относится к абразивной обработке заготовок деталей машин и может быть использовано при доводке поверхностей пера лопаток турбомашин.

Цель изобретения - расширение технологических возможностей путем бесперена- ладочной обработки заготовок различной формы одного типоразмера.

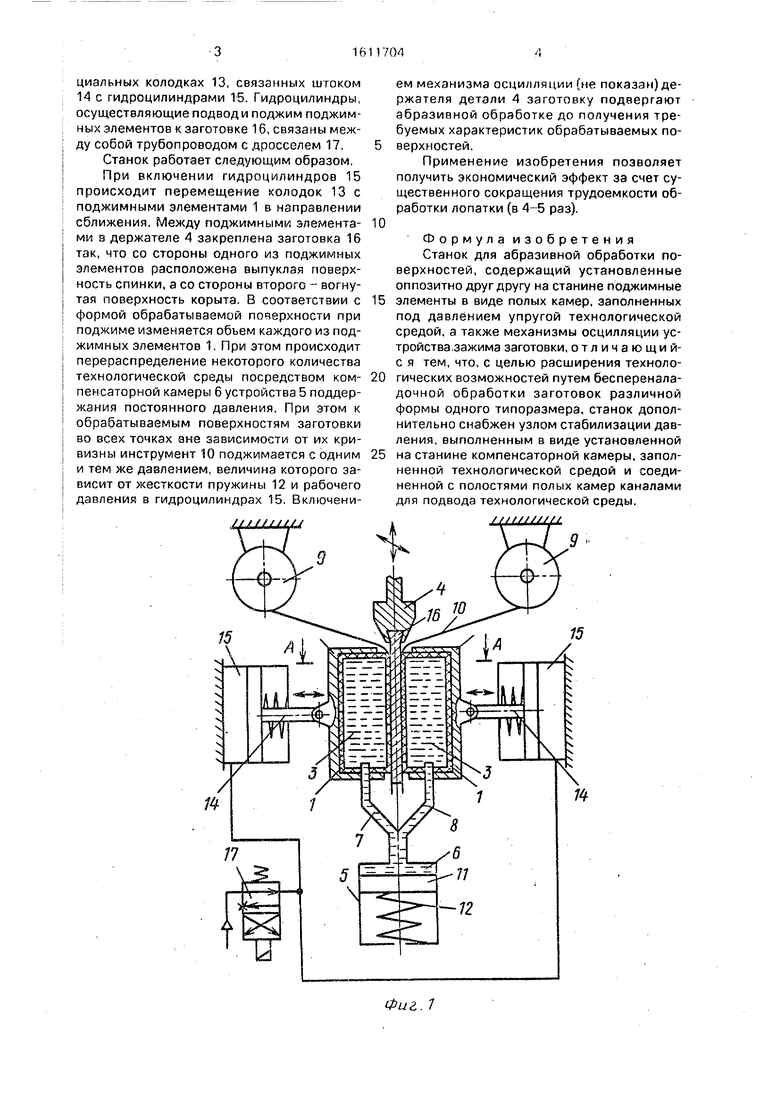

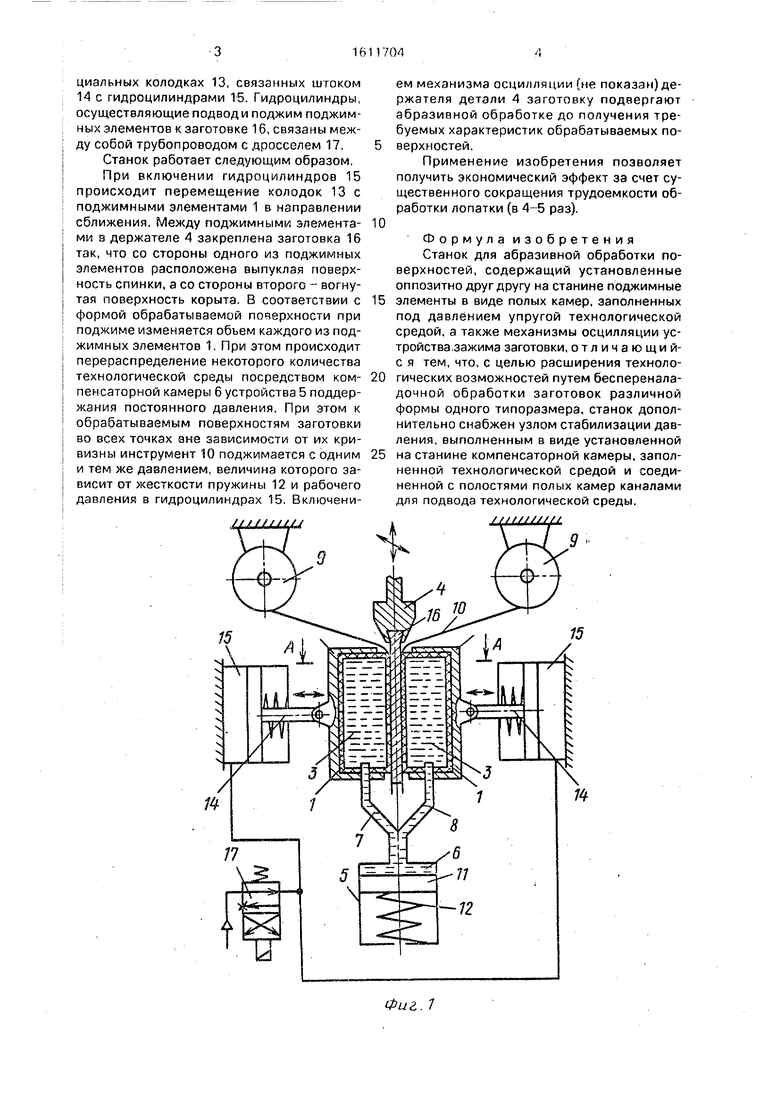

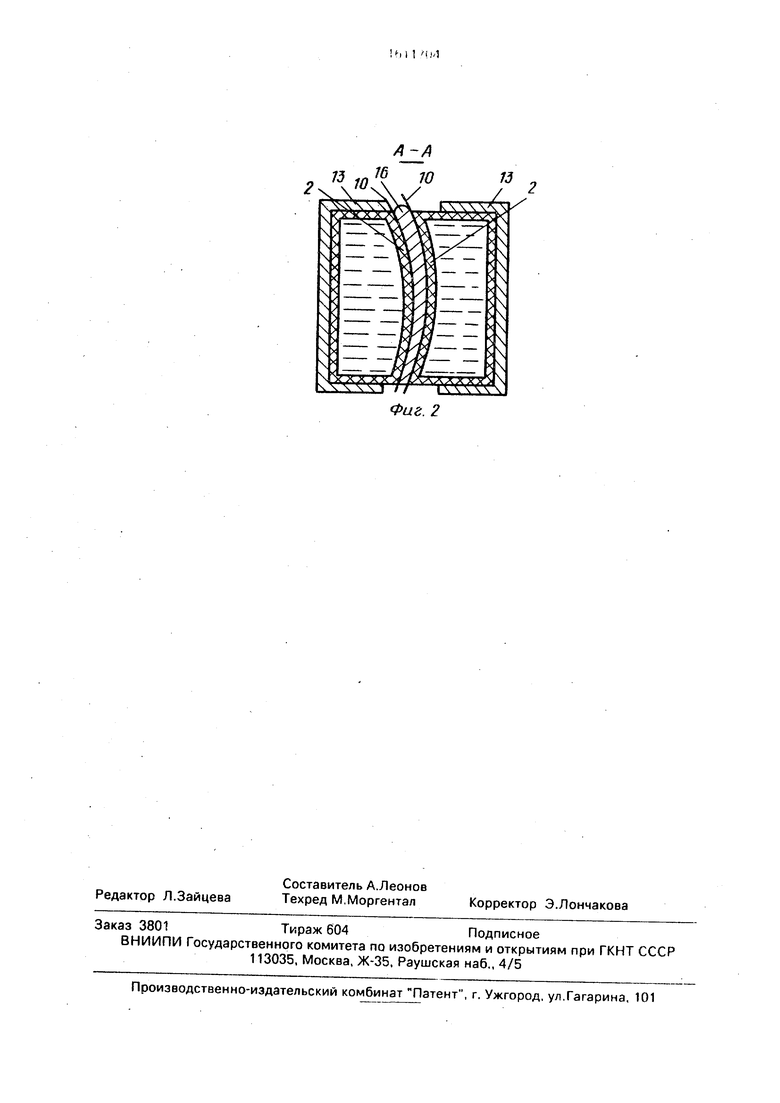

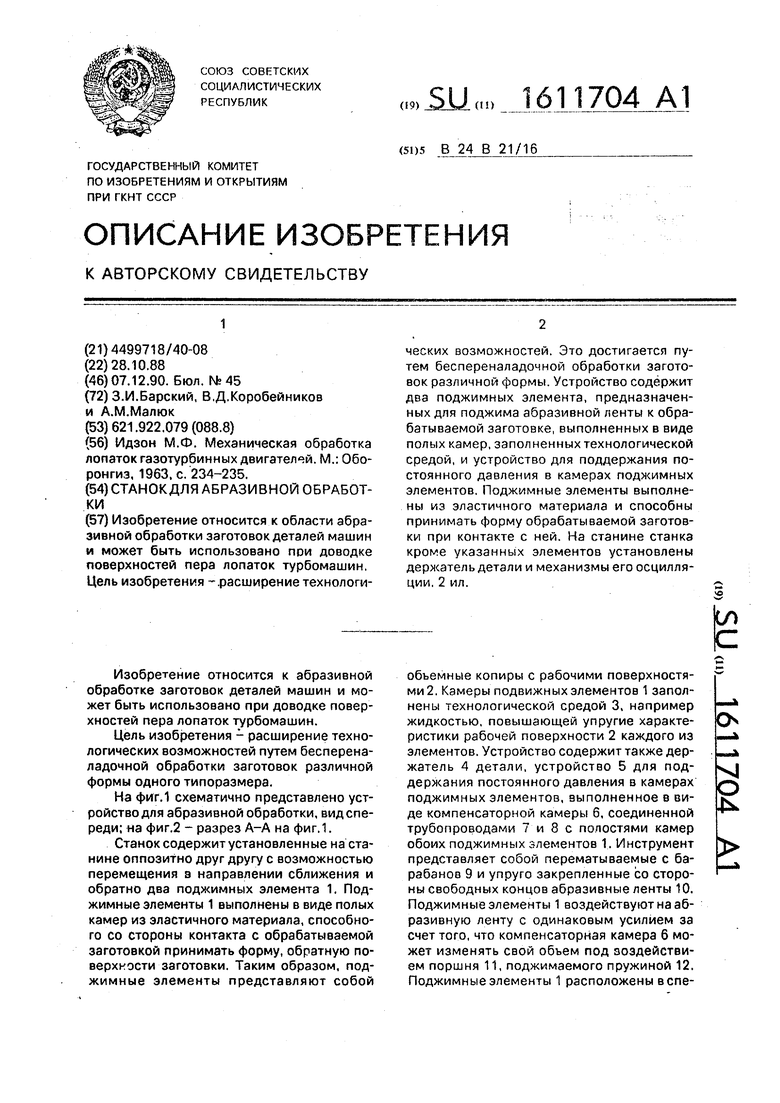

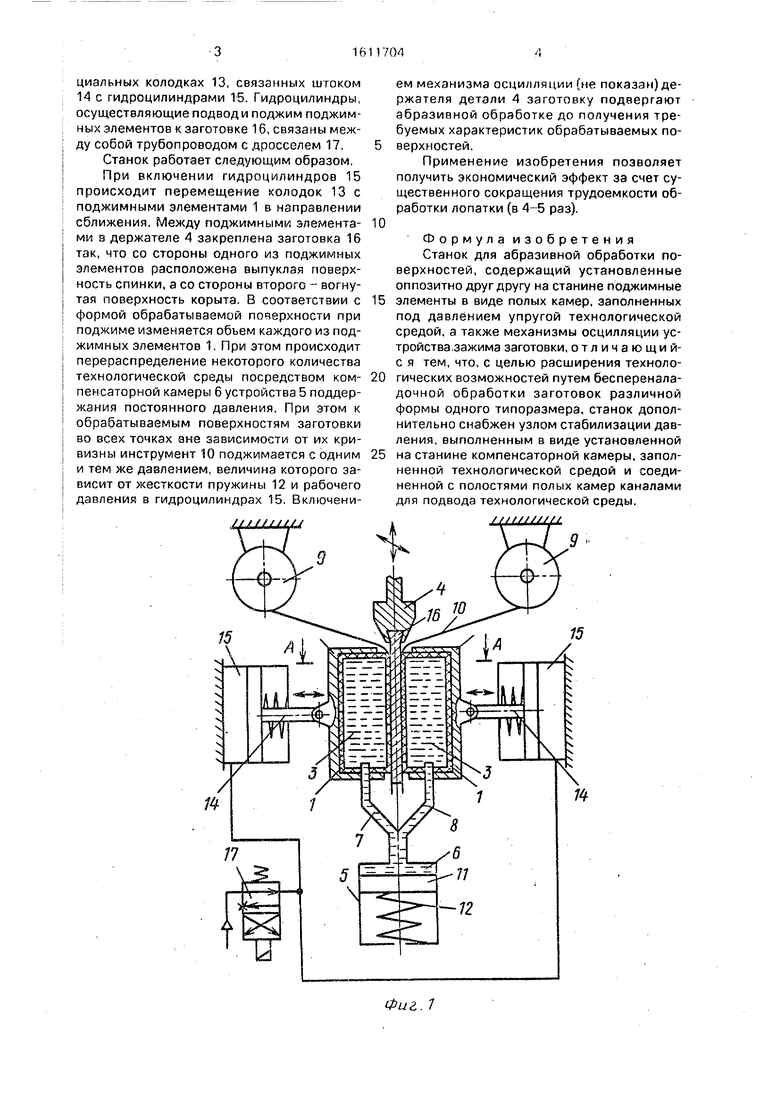

На фиг.1 схематично представлено устройство для абразивной обработки, вид спереди; на фиг.2 - разрез А-А на фиг.1.

Станок содержит установленные на станине оппозитно друг другу с возможностью перемещения в направлении сближения и обратно два поджимных элемента 1. Поджимные элементы 1 выполнены в виде полых камер из эластичного материала, способного со стороны контакта с обрабатываемой заготовкой принимать форму, обратную поверхности заготовки. Таким образом, поджимные элементы представляют собой

объемные копиры с рабочими поверхностями 2. Камеры подвижных элементов 1 заполнены технологической средой 3, например жидкостью, повышающей упругие характеристики рабочей поверхности 2 каждого из элементов. Устройство содержит также дер- жатель 4 детали, устройство 5 для поддержания постоянного давления в камерах поджимных элементов, выполненное в виде компенсаторной камеры 6, соединенной трубопроводами 7 и 8 с полостями камер обоих поджимных элементов 1. Инструмент представляет собой перематываемые с барабанов 9 и упруго закрепленные со стороны свободных концов абразивные ленты 10. Поджимные элементы 1 воздействуют на абразивную ленту с одинаковым усилием за счет того, что компенсаторная камера 6 может изменять свой объем под зоздействи- ем поршня 11, поджимаемого пружиной 12. Поджимные элементы 1 расположены вспеО

ч

циальных колодках 13, связанных штоком 14 с гидроцилиндрами 15. Гидроцилиндры, осуществляющие подвод и поджим поджимных элементов к заготовке 16, связаны между собой трубопроводом с дросселем 17.

Станок работает следующим образом.

При включении гидроцилиндров 15 происходит перемещение колодок 13 с поджимными элементами 1 в направлении сближения. Между поджимными элемента- ми а держателе А закреплена заготовка 16 так, что со стороны одного из поджимных элементов расположена выпуклая поверхность спинки, а со стороны второго вогнутая поверхность корыта. В соответствии с формой обрабатываемой поверхности при поджиме изменяется объем каждого из поджимных элементов 1. При этом происходит перераспределение некоторого количества технологической среды посредством ком- пенсаторной камеры 6 устройства 5 поддержания постоянного давления. При этом к обрабатываемым поверхностям заготовки во всех точках вне зависимости от их кривизны инструмент 10 поджимается с одним и тем же давлением, величина которого зависит от жесткости пружины 12 и рабочего давления в гидроцилиндрах 15. Включени//////У//У

ем механизма осцилляции (не показан) держателя детали 4 заготовку подвергают абразивной обработке до получения требуемых характеристик обрабатываемых поверхностей.

Применение изобретения позволяет получить экономический эффект за счет существенного сокращения трудоемкости обработки лопатки (в 4-5 раз).

Формула изобретения Станок для абразивной обработки поверхностей, содержащий установленные оппозитно друг другу на станине поджимные элементы в виде полых камер, заполненных под давлением упругой технологической средой, а также механизмы осцилляции устройства .зажима заготовки, отличающий- с я тем, что, с целью расширения технологических возможностей путем бесперенала- дочной обработки заготовок различной формы одного типоразмера, станок дополнительно снабжен узлом стабилизации давления, выполненным в виде установленной на станине компенсаторной камеры, заполненной технологической средой и соединенной с полостями полых камер каналами для подвода технологической среды. ///////////

Фиг. 1

70

W

/

Фиг. 2

| Идзон М.Ф | |||

| Механическая обработка лопаток газотурбинных двигателей | |||

| М.: Обо- ронгиз, 1963 | |||

| с | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

Авторы

Даты

1990-12-07—Публикация

1988-10-28—Подача