Изобретение относится к черной металлургии и плиточному производству, а именно к составам высокопрочных чугунов, производимых в электропечах для тонкостенных отливок,.работающих в условиях частых нагревов и охлаждений в контакте с воздушной и водяной средой.

Цель изобретения - снижение коробления, повышение термостойкости,стабилизации структуры чугуна и снижение литейного брака.

Пример. Чугун выплавляют в 400-кш1ограммовой индукционной печи

12359742

тайный брак, снять отбел, очистить чугун от вредных примесей, в. частности серы, повысить окалиностойкость, а следовательно, наработку на ресурс. 5 Стронций является самым активным из известных металлов группы ЩЗМ. В сочетании с кальцием или барием или с каждым из них он существенно усиливает их активность и положительное О влияние на устранение отбела и снижение литейного брака. Особенно существенно влияние Sr проявляется при содержании в чугуне серы более 0,1%. При более низком содержании серы досс использованием Si-Mg-Ca-Ba -РЗМ-ли- 15 татачно модифицирования одним или

гатуры.

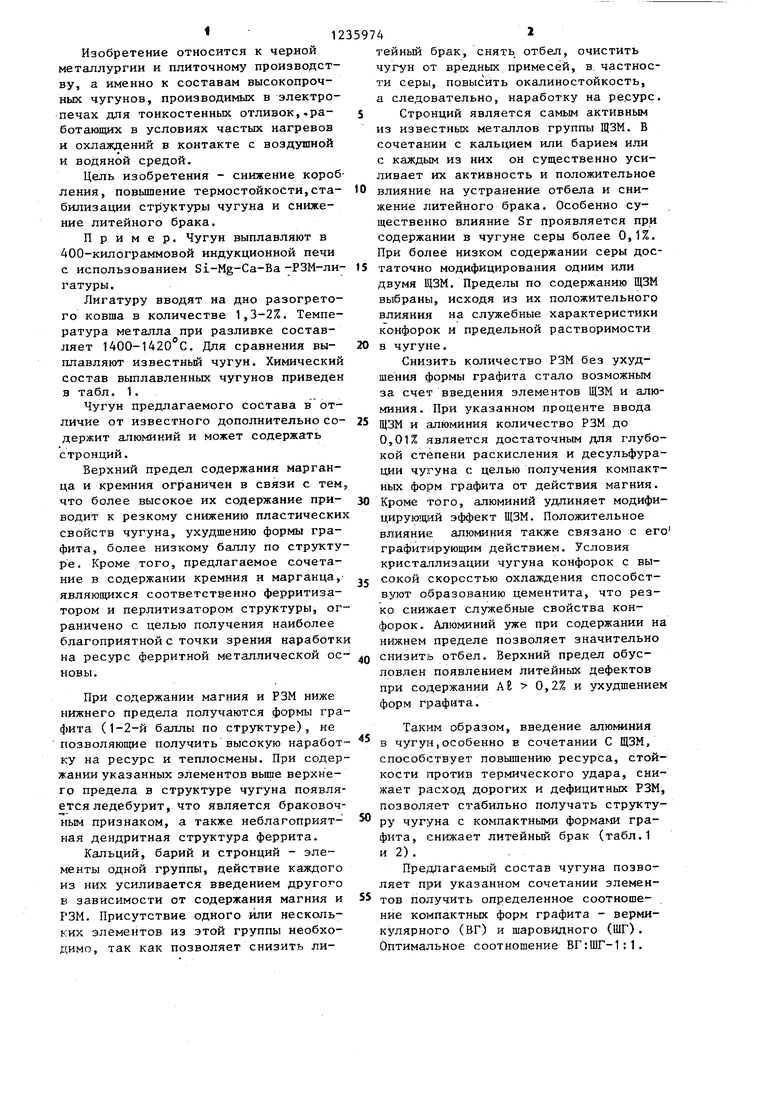

Лигатуру вводят на дно разогретого ковша в количестве 1,3-2%. Температура металла при разливке составляет 1400-1420 С. Для сравнения выплавляют известный чугун. Химический состав выплавленных чугунов приведен в табл. 1.

Чугун предлагаемого состава в отличие от известного дополнительно содержит алюминий и может содержать стронций.

Верхний предел содержания марганца и кремния ограничен в связи с тем что более высокое их содержание приводит к резкому снижению пластических свойств чугуна, ухудшению формы графита, более низкому баллу по структу ре. Кроме того, предлагаемое сочетание в содержании кремния и марганца, являющихся соответственно ферритиза- тором и перлитизатором структуры, ограничено с целью получения наиболее благоприятной с точки зрения наработки на ресурс ферритной металлической основы.

При содержании магния и РЗМ ниже нижнего предела получаются формы графита (1-2-й баллы по структуре)5 не позволяющие получить высокую наработ- ку на ресурс и теплосмены. При содержании указанных элементов выше верхнего предела в структуре чугуна появляется ледебурит, что является браковочным признаком, а также неблагоприят- нал дендритная структура феррита.

Кальций, барий и стронций - элементы одной группы, действие каждого из них усиливается введением другого в зависимости от содержания магния и РЗМ. Присутствие одного или нескольких элементов из этой группы необходимо, так как позволяет снизить ли

двумя ЩЗМ. Пределы по содержанию ЩЗМ выбраны, исходя из их положительного влияния на служебные характеристики конфорок и предельной растворимости

в чугуне.

Снизить количество РЗМ без ухудшения формы графита стало возможным за счет введения элементов ЩЗМ и алю- минИя. При указанном проценте ввода

ЩЗМ и алюминия количество РЗМ до

0,01% является достаточным для глубокой степени раскисления и десульфура- ции чугуна с целью получения компактных форм графита от действия магния.

Кроме того, алюминий удлиняет модифи- цирующ,ий эффект ЩЗМ. Положительное влияние алюминия также связано с его графитирующим действием. Условия кристаллизации чугуна конфорок с высокой скоростью охлаждения способствуют образованию цементита, что резко снижает служебные свойства конфорок . Алюминий уже при содержании на н1-1жнем пределе позволяет значительно

снизить отбел. Верхний предел обусловлен появлением литейных дефектов при содержании А К 0,2% и ухудшением форм графита.

Таким образом, введение алюминия в чугун,особенно в сочетании С ЩЗМ, способствует повышению ресурса, стойкости против термического удара, снижает расход дорогих и дефицитных РЗМ, позволяет стабильно получать структуру чугуна с компактными формами графита, снижает литейный брак (табл.1 и 2).

Предлагаемый состав чугуна позволяет при указанном сочетании элементов получить определенное соотношение компактных форм графита - верми- кулярного (ВГ) и шаровидного (ШГ). Оптимальное соотношение ВГ:ШГ-1:1.

3 .1

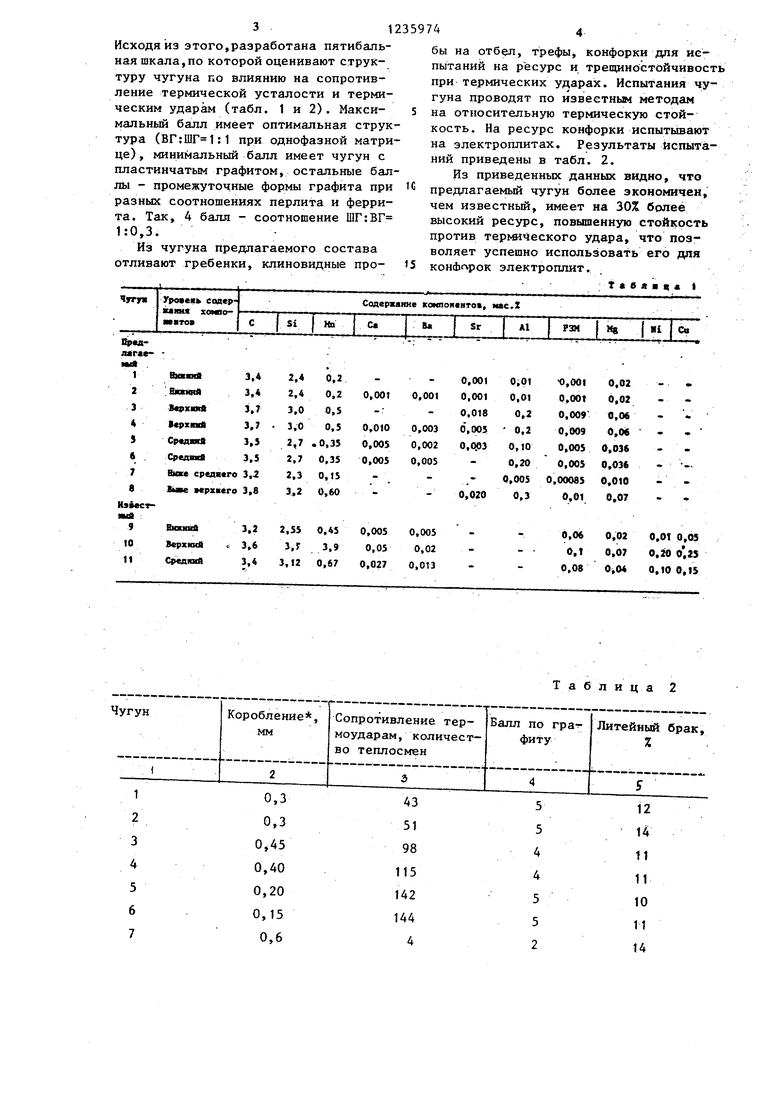

Исходя из этого,разработана пятибаль- иая шкала,по которой оценивают структуру чугуна по влиянию на сопротивление термической усталости и термическим ударам (табл. 1 и 2). Макси- мальный балл имеет оптимальная структура (ВГ:ШГ 1:1 при однофазной матрице), минимальный балл имеет чугун с пластинчатым графитом, остальные баллы - промежуточные форумы графита при разных соотношениях перлита и феррита. Так, 4 балл - соотношение ШГ:ВГ 1:0,3.

Из чугуна предлагаемого состава отливают гребенки, клиновидные про-

бы на отбел, трефы конфорки для испытаний на ресурс и трещиностойчивост при термических ударах. Испытания чугуна проводят по известньм методам на относительную термическую стойкость. На ресурс конфорки испытывают на электроплитах. Результаты Испытаний приведены в табл. 2.

Из приведенных данных видно, что предлагаемый чугун более экономичен, чем известный, имеет на ЗОЖ более высокий ресурс, повышенную стойкость против терьического удара, что позволяет успешно использовать его для конфлрок электроплит. .

т « в я ш ц I

Таблица 2

)

Ресурс определяют в течение 500 ч.

Редактор Н. Яцола

Составитель Н. Шепитько

Техред В.Кадар Корректор-А. Ференц

Заказ 3065/26 Тираж 567Подписное

ВШШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Коррозионно-износостойкий чугун | 1979 |

|

SU823448A1 |

| Чугун | 1989 |

|

SU1668457A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Лигатура | 1976 |

|

SU610878A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-25—Подача