Изобретение относится к обработке металлов давлением и может быть ис- . пользовано дпя холодной пилигримовой прокатки труб преимущественно особо- тонкостенных.

Цель изобретения - повьппение производительности путем сокращения цикличности производства труб.

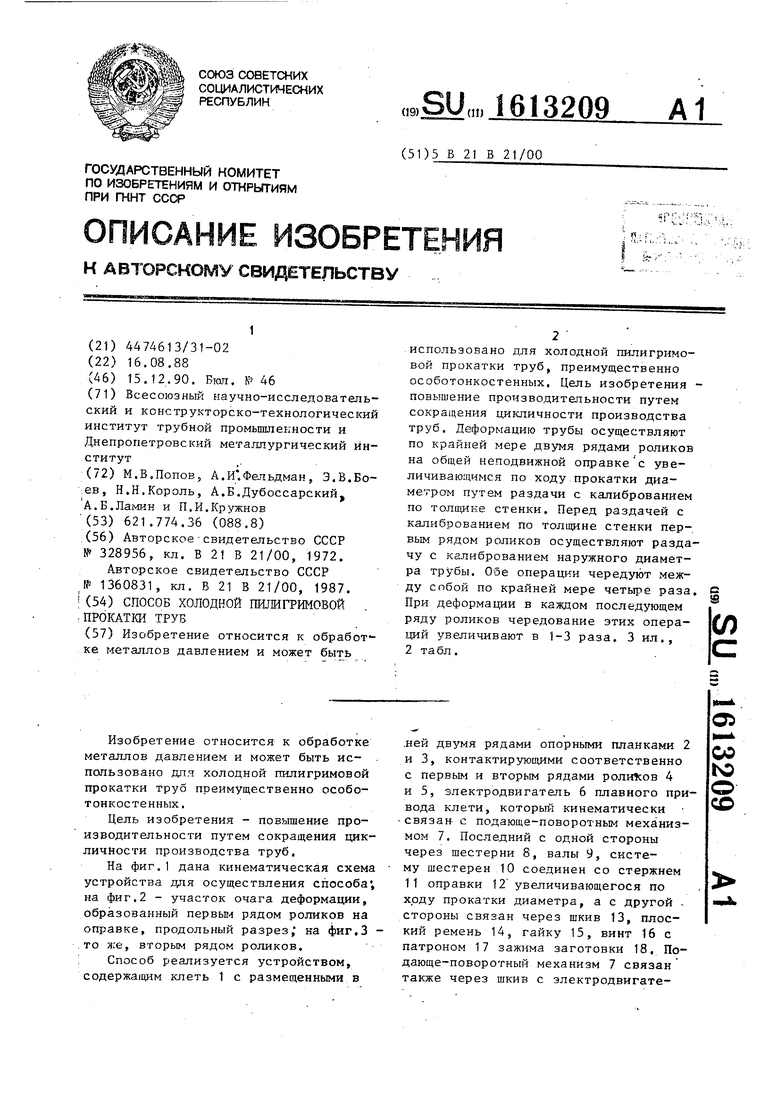

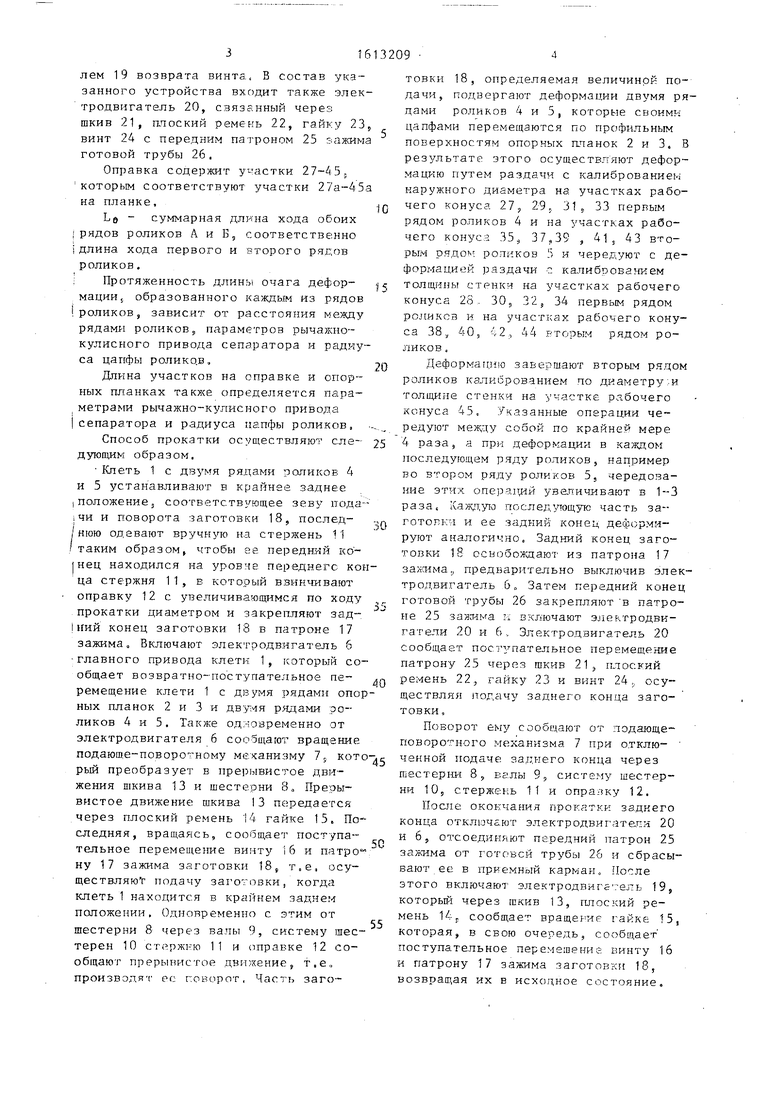

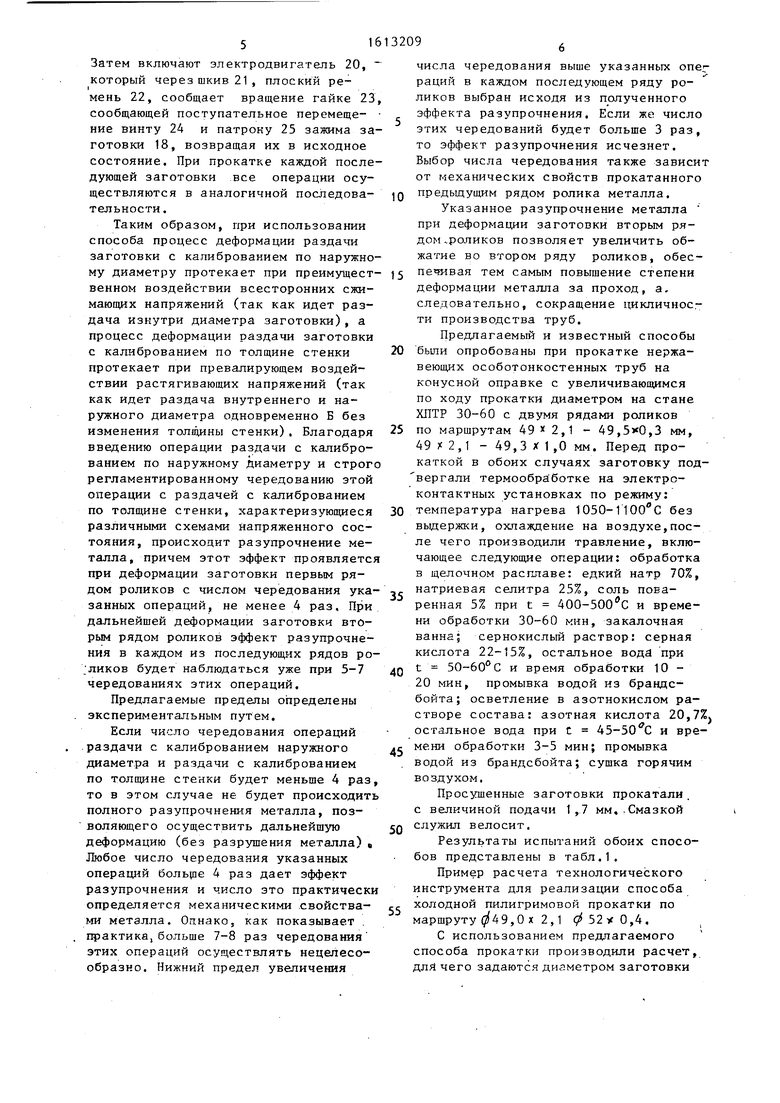

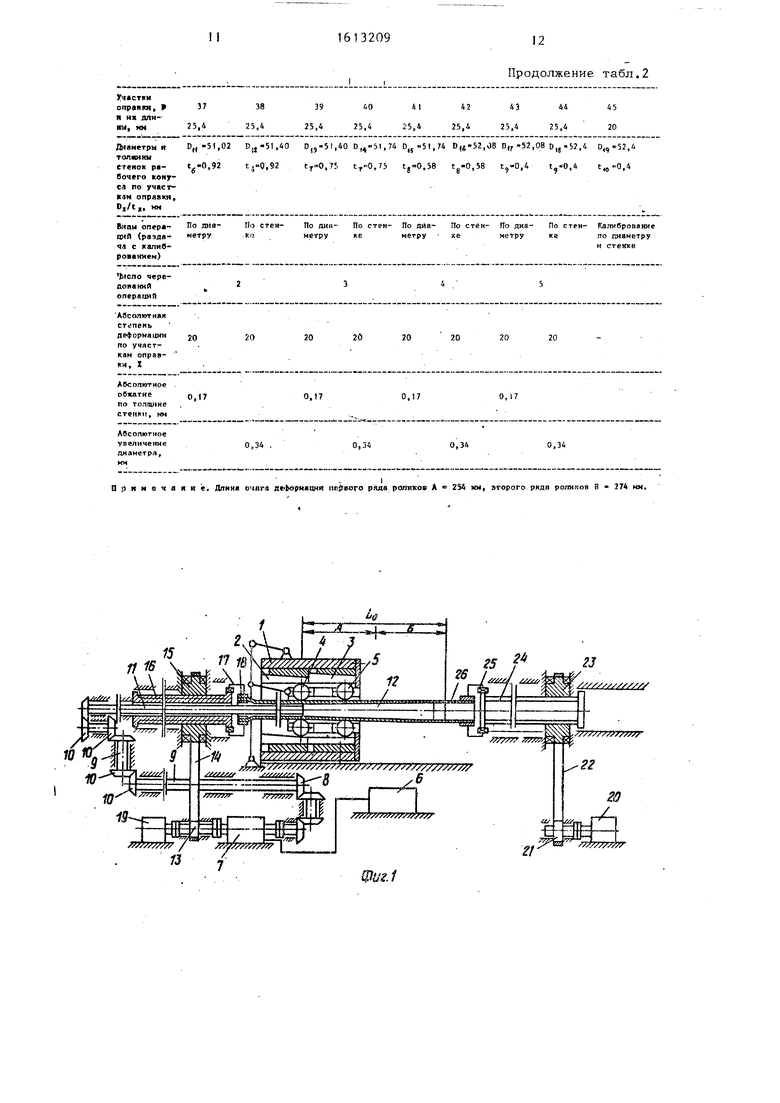

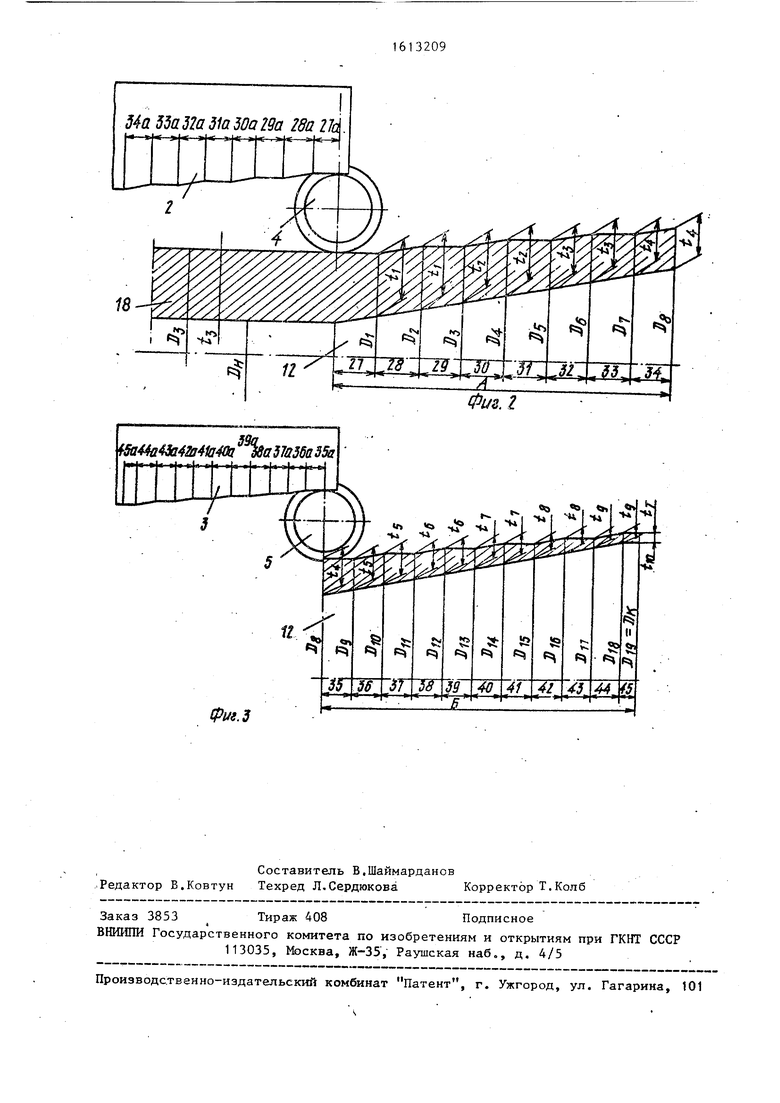

На фиг.1 дана кинематическая схема устройства для осуществления способа , на фиг.2 - участок очага деформации, образованный первьп- рядом роликов на оправке, продольный разрез, на фиг.З - то же, вторым рядом роликов, ; Способ реализуется устройством, содержащим клеть 1 с размещенными в

.ней двумя рядами опорными планками 2 и 3, контактирующими соответственно с первым и вторым рядами 4 и 5, электродвигатель 6 плавного привода клети, который кинематически -связан с подающе-поворотным механизмом 7. Последний с одной стороны через шестерни 8, валы 9, систему шестерен 10 соединен со стержнем 11 оправки 12 увеличивающегося по ходу прокатки диаметра, а с другой . стороны связан через шкив 13, плоский ремень 14, гайку 15, винт 16 с патроном 17 зажима заготовки 18. По- дающе-поворотный механизм 7 связан также через шкив с электродвигате05

СО to

о со

леи 19 возврата винта. В состав указанного устройства входит также электродвигатель 20, связанный через шкив 21, плоский ремень 22, гайку 23 винт 24 с передним патроном 25 зажим готовой трубы 26,

Оправка содержит у астки 27-45; которым соответствуют участки 27а-45 на планке,

Ьй - суммарная цпуща хода обоих I рядов роликов А и Б, соответственно длина хода первого и второго рядов роликов,

: Протяженность длины очага деформации, образованного каждым из рядов роликов, зависит от расстояния между рядами роликов 5 параметров рычажно- кулисного привода сепаратора и радиуса цапфы роликцв.

Длина участков на оправке и опорных планках также определяется пара- метрами рычажно-кулисного привода сепаратора и радиуса папфы роликов,

Способ прокатки осуществляют следующим образом.

Клеть 1 с двумя рядами роликов 4 и 5 устанавливают в крайнее заднее I положение, соответствующее зеву пода iчи и поворота заготовки 18, послед- /кюю одевают вручную на стержень 11 /таким образом, чтобы ее передний ко |нец находился на уровне переднего коца стержня 11, в который ввинчивают оправку 12 с увеличивающимся по ходу прокатки диаметром и закрепляют зад- I НИИ конец заготовки 18 в патроне 17 зажима. Включают электродвигатель 6 ;главного привода клети 1, который сообщает возвратно-поступательное пе-

ремещение клети 1 с д)зумя рядами опоных планок 2 и 3 и радами роликов 4 и 5, Также одновременно от электродвигателя 6 сообщают вращение подающе-поворотному механизму 7,. рый преобразует в прерывистое движения шкива 13 и шестерни 8. Прерывистое движение шкива 13 передается через плоский ремень 14 гайке 15t По следняя, вращаясь, сообщает поступательное перемещение 16 и патро ну 17 зажима заготовки 18 т.е, осу- ществляю г подачу заготовки, когда клеть 1 находится в крайнем заднем положении. Одновременно с этим от шестерни 8 через валы 9, систему шестерен 10 сторж1-ю 11 и оправке 12 сообщают прерывистое движение, т,е„ производят ее поворот, Hacrij заго

кот

10

20

25

,,-,

чО

30

5

50

5

товки 18, определяемая величиной подачи, гтодвергают деформации двумя рядами роликов 4 и 5, которые своими цапфами перемещаются по профильным поверхностям опорных планок 2 и 3. В результате этого осуществляют деформацию путем раздачи с калиброванием наружного диаметра на участках рабочего конуса 27j 29,. 31 , 33 первым рядом роликов 4 и на участках рабочего конуса 35, 37,39 , 41, 43 вторым рядом роликов 3 и чередуют с деформацией раздачи с калиброванием толщины стенки на участках рабочего конуса 28. 30, 32, 34 первым рядом роликов и на участках рабочего конуса 38, 40, 42,, 44 вторым рядом роликов ,

Деформаггн о завершают вторым рядом роликов калиброванием по диаметру :.и толщине стенки на участке рабочего конуса 45. Указанные операции чередуют собой по крайней мере 4 раза, а при деформации в каждом последующем ряду роликов, например во втором ряду роликов 5, чередование этих опералтий уве пичивают в 1--3 раза. 1Сажл;ую послед лощую часть за- готовюа и ее задний конец деформируют аналогично. Задний конец заготовки 18 осьобо сцают из патрона 17 закима,, предварительно выключив электродвигатель б„ Затем передний конец готовой трубы 26 закрепляют в патроне 25 зансима и включают электродвигатели 20 и 6., Электродвигатель 20 сообщает поступательное перемещение патрону 25 через шкив 21, плоский ремень 22, гайку 23 и винт 24„ осуществляя подачу заднего конца заготовки.

Поворот ему сообщают от подающе- поворотного механизма 7 при отклю- чанной подаче заднего конца через шестерж 8,, валы 9, систему шестерни 10, стержень 11 и опралку 12.

После, окончания прокатки заднего конца отключают электродвигатепи 20 и 6, отсоединяют передний патрон 25 зажима от готовой трубы 26 и сбрасывают ее в приемный карман. После этого включают электродвиге ель 19, который через шкив 13, плоский ремень 14,, сообщает вращерие гайке 15, которая, в свою очередь, сообшдет поступательное перемешение винту 16 и патрону 17 зажима заготовки 18, возвращая их в исходное состояние.

516

Затем включают электродвигатель 20, который через шкив 21, плоский ремень 22, сообщает вращение гайке 23 сообщающей поступательное перемеще- ние винту 24 и патрону 25 зажима заготовки 18, возвращая их в исходное состояние. При прокатке каждой последующей заготовки все операции осуществляются в аналогичной последовательности.

Таким образом, при использовании способа процесс деформации раздачи заготовки с калиброванием по наружному диаметру протекает при преимущественном воздействии всесторонних сжимающих напряжений (так как идет раздача изнутри диаметра заготовки), а процесс деформации раздачи заготовки с калиброванием по толщине стенки протекает при превалирующем воздействии растягивающих напряжений (так как идет раздача внутреннего и наружного диаметра одновременно Б без изменения толщины стенки). Благодаря введению операции раздачи с калиброванием по наружному Диаметру и строго регламентированному чередованию этой операции с раздачей с калиброванием по толщине стенки, характеризующиеся различными схемами напряженного состояния, происходит разупрочнение металла, причем этот эффект проявляется при деформации заготовки первым рядом роликов с числом чередования указанных операций, не менее 4 раз. При дальнейшей деформации заготовки вторым рядом роликов эффект разупрочнения в каждом из последуюищх рядов ро- ;ликов будет наблюдаться уже при 5-7 чередованиях этих операций.

Предлагаемые пределы определены экспериментальным путем.

Если число чередования операций раздачи с калиброванием наружного диаметра и раздачи с калиброванием по толщине стенки будет меньше 4 раз, то в этом случае не будет происходить полного разупрочнения металла, позволяющего осуществить дальнейшую деформацию (без разрушения металла) Любое число чередования указанных операций больще 4 раз дает эффект разупрочнения и число это практически определяется механическими .свойствами металла. Однако, как показывает практика, больше 7-8 раз чередования этих операций осуществлять нецелесообразно. Нижний предел увеличения

3209

числа чередования выше указанных опег раций в каждом последующем ряду роликов выбран исходя из полученного эффекта разупрочнения. Если же число этих чередований будет больше 3 раз, то эффект разупрочнения исчезнет. Выбор числа чередования также зависит от механических свойств прокатанного

д предыдущим рядом ролика металла.

Указанное разупрочнение металла при деформации заготовки вторым рядом ,роликов позволяет увеличить обжатие во втором ряду роликов, обесJ5 пе швая тем самым повышение степени деформации металла за проход, а, следовательно, сокращение цикличности производства труб.

Предлагаемый и известный способы

20 бьши опробованы при прокатке нержавеющих особотонкостенных труб на конусной оправке с увеличивающимся по ходу прокатки диаметром на стане ХЛТР 30-60 с двумя рядами роликов

5 по маршрутам 49 2,1 - 49,5x0,3 мм, 49 X 2,1 - 49,3 X1,0 мм. Перед прокаткой в обоих случаях заготовку под- вергали термообработке на электроконтактных установках по режиму:

0 температура нагрева 1050-1100 С без выдержки, охлаждение на воздухе,после чего производили травление, включающее следующие операции: обработка в щелочном расгитаве: едкий натр 70%,

натриевая селитра 25%, соль поваренная 5% при t 400-500 с и времени обработки 30-60 мин, закалочная ванна; сернокислый раствор: серная кислота 22-15%, остальное вода при

р t ЗО-бО С и время обработки 10 - 20 мин, промывка водой из брандс- бойта; осветление в азотнокислом растворе состава: азотная кислота 20,7%j остальное вода при t 45-50 С и врес мени обработки 3-5 мин; промывка водой из брандсбойта; сушка горячим воздухом.

Просушенные заготовки прокатали. с величиной подачи 1,7 мм,.Смазкой

Q служил велосит.

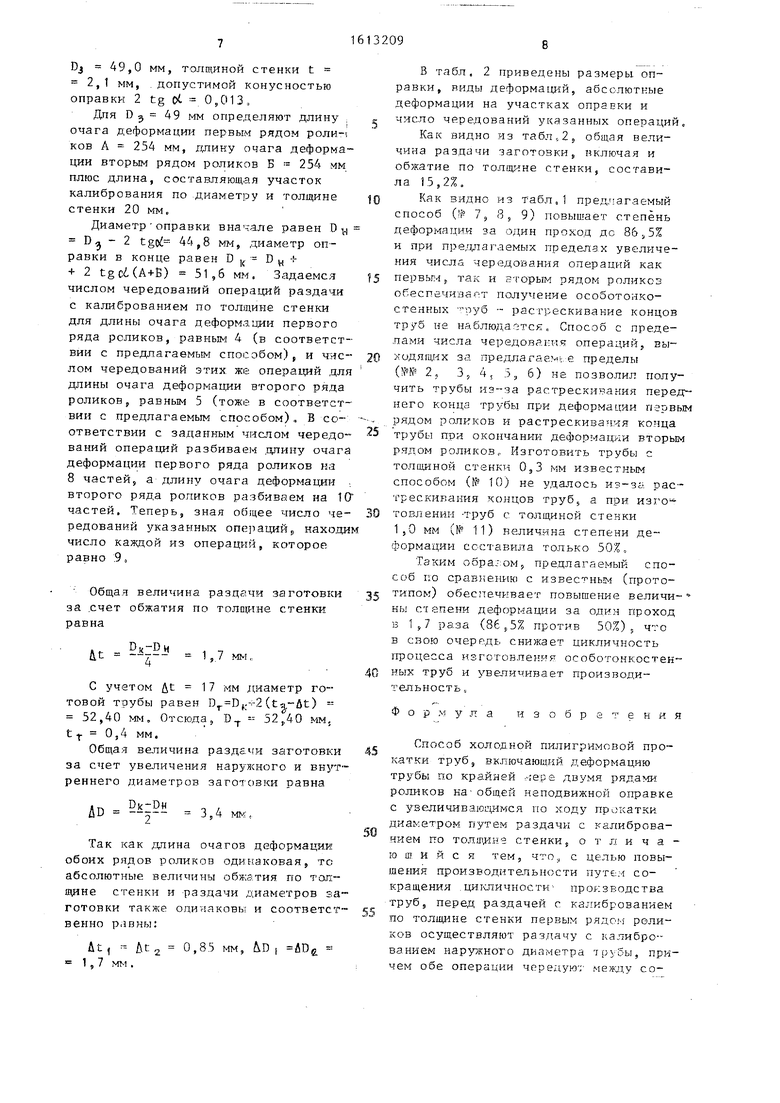

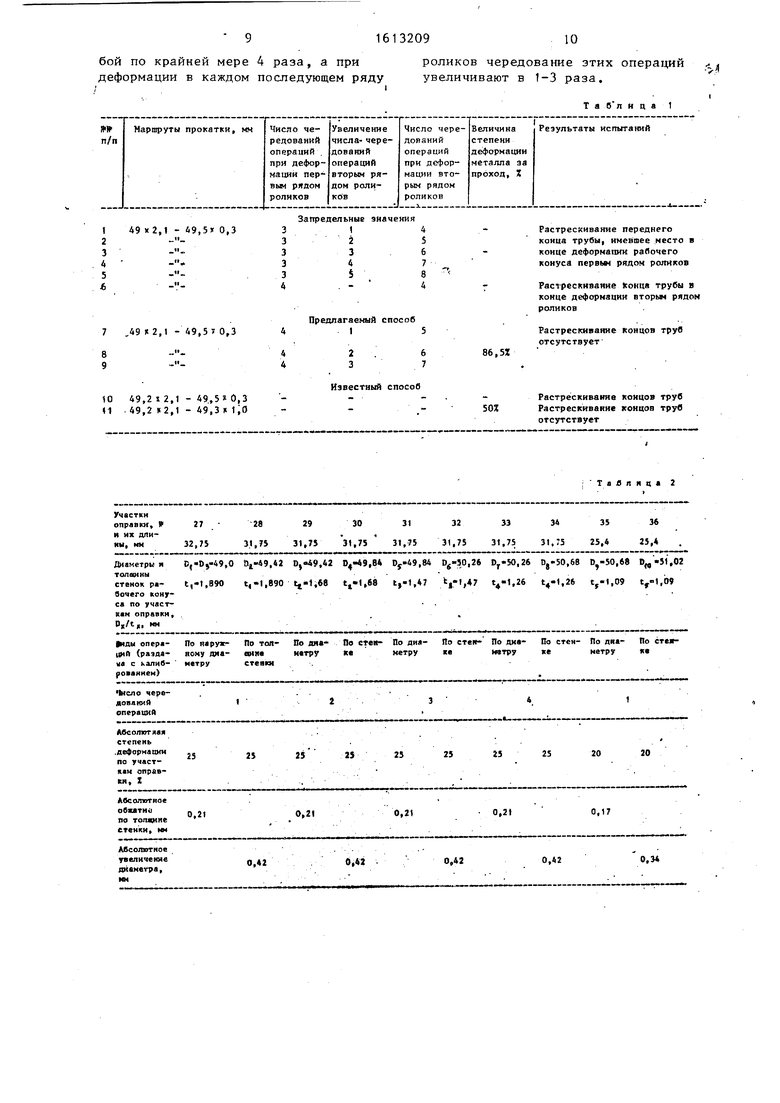

Результаты испытаний обоих способов представлены в табл.1.

Пример расчета технологического инстрзтчента для реализации способа холодной пилигримовой прокатки по маршруту (49,Ох 2,1 (,4.

С использованием предлагаемого способа прокатки производили расчет, для чего задаются диаметром заготовки

Dj - 49,0 мм, толщиной стенки t 2,1 мм, .допустимой конусностью оправки 2 tg oL 0,013.

Для D J 49 ш определяют длину . очага деформации первым рядом роли-i ков А 254 мм, длину очага деформации вторым рядом роликов Б 254 мм плюс длина, составляющая участок калибрования по .диаметру и тол1дине стенки 20 мм.

Диаметр-оправки вначале равен D D - 2 tgo 44,8 мм, диаметр оправки в конце равен D | - D -i- + 2 tgci(A+E) 51,6 мм. Задаемся числом чередова1ий операций раздачи с калиброванием по толщине стенки для длины очага деформации первого ряда роликов, равным 4 (в соответствии с предлагаемьм способом), и чнс- лом чередований этих же опера1 :ий для длины очага деформации второго ряда роликов, равным 5 (тоже в соответствии с предлагаемым способом) а В со- ответствии с заданным числом чередо- ваний операций разбиваем .длину очага деформации первого ряда роликов на 8 частей, а длину очага деформации ; второго ряда роликов разбиваем на ICT частей. Теперь, зная общее число че- редований указанных операций;, нахо.ди число каждой из операций, которое равно .9,

Общая величина раздачи заготовки за .счет обжатия по толп|;ине стенки равна

1 - 5, - .,7

мм„

С учетом At 17 мм диаметр готовой трубы равен .-:-2 () - 52,40 мм„ Отсюда, D 52,40 мм, t 0,4 мм.

Общая величина раздачи заготовки за счет увел.ичения наружного и реннего диаметров заготовки равна

. DK-DH

Ди - -J- 3,4 MN;,

Так как длина очагов деформации обоих рядов роликов одинаковая, тс абсолютные величины обжатия по тол:-- щине стенки и раздачи диаметров з;а- готовки также одинаковы и соответст™ венно равны:

At, fit 2 0,85 мм, i ЙП 1, 7 мм .

JQ

|5 20 -, 25 30

35

40

45

0

4

В табл, 2 приведены размеры оправки, виды деформагщй, абсолютные деформации на участках оправки и число чередований указанных операций.

Как видно из табл., 2, общая величина раздачи заготовки, включая и обжатие по толгдине стенки, составила 15,2%.

Как видно из табл,1 предлагаемый способ (t f 7, 8, 9) повышает степень деформации за один проход дс 86.,51 и при пре;.щагаемых пределах увеличения числа чередования операций как первьп-,, так и вторым рядом роликов обеспечивйг Т получение особотонко- стенных -руб - растрескивание концов труб не наблюдаггтск. Способ с пределами числа чередованк.я операций, вы- )шдяг4 х за предлагае -и. е пределы (№№ 2, 3j 4, 5., 6) не позволил получить трубы из-за растрескивания переднего конца трубы при деформации пзрвым рядом роликов и растрескивания конца трубы при окончании деформации вторьм рядом роликов,, Изготовить трубы с толщиной стенки 0,3 мм известным способом (№ 10) не удалось из-за растр ескиг ания концов труб5 а при изго - товлении -труб с толщиной стенки 1jO мм (№ 11) величина степени деформации составила только 50%,

Таким обра.-:оМр предлагаемый способ по срав 5ению с известньм (прототипом) обеспечивает повышение величи- ны степени деформаци:и за один проход в 1,7 раза (86,5% против 50%). что в свою очередь снижает цикличность процесса изготовления особотонкостен- ных труб и уве.личивает производительность ,

Ф о р ,vi у л а изобретения

Способ холодной пилигримовой прокатки труб, включающий деформацию трубы по крайней .. iepe двумя рядами роликов на- обш,ей неподвижной огфавке с увеличив.аю1 имся по ходу прокатки диаь-етром путем раздачи с калиброванием по тoляl 5н стенки, о т л и ч а - io ш и и с я тем, что,, с целью повышения производительности сокращения . ци тоги чн ОСТИ производства труб, перед раздачей с калиброванием по толщине стенки первым рядом роликов осуществляют раздачу с калиброванием наружного диаметра трубы, причем обе операции чередую-, собой по крайней мере 4 раза, а при деформации в каждом последующем ряду

роликов чередование этих операций увеличивают в 1-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной пилигримовой прокатки труб | 1985 |

|

SU1360831A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

| Способ пилигримовой прокатки труб | 1989 |

|

SU1720766A1 |

| Стан холодной пилигримовой прокатки труб | 1987 |

|

SU1491594A1 |

| Способ пилигримовой прокатки труб | 1984 |

|

SU1225629A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

| Составная оправка для пилигримовой прокатки труб | 1977 |

|

SU665960A1 |

| Способ производства труб с продольными наружными ребрами на роликовом стане | 1984 |

|

SU1266582A1 |

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для холодной пилигримовой прокатки труб, преимущественно особотонкостенных. Цель изобретения - повышение производительности путем сокращения цикличности производства труб. Деформацию трубы осуществляют по крайней мере двумя рядами роликов на общей неподвижной оправке с увеличивающимся по ходу прокатки диаметром путем раздачи с калиброванием по толщине стенки. Перед раздачей с калиброванием по толщине стенки первым рядом роликов осуществляют раздачу с калиброванием наружного диаметра трубы. Обе операции чередуют между собой по крайней мере четыре раза. При деформации в каждом последующем ряду роликов чередование этих операций увеличивают в 1 - 3 раза. 3 ил., 2 табл.

49 х2,1 - 49,5 0,3 11

Запредельныезначения

14

25

36

47

,49 2,t - 49,55 0,3

Предлагаемый способ

I5

Известный способ

(О 49,2 J 2,1 - 49,5 0,3 И 49,2 112,1 - 49,3 к ЬО

27 32,75

28 31, 5

29 31,75

30 31,75

Bji-49,42 D,49,42 ,В4 Dy-49,84

t,-1,990 t -liee tj«l,68 t|-1,47 . . ,

По топ- Во дяа По стен- По негру к« метру

стенки

Ысло череЯОлакиЯ

onepatotfl

1

25

0,21

25

25

25

0,21

0,42

0,42

т а б л и ц а 1

55

Растресхиванне переднего конца трубы, имевшее место в конце деформации рабочего конуса пераьн рядом роликов

Растрескивание Конца трубы в конце деформации вторым рядом роликов

Растрескивание концов труб отсутствует

Растрескивакие концов труб 50% Растрескивакие концов труб отсутствует

; ТаЛляа« 2

31 1,75

32

31,75

y-49,84

|-1,47 .

,26

V .

33

31,75

D,-50,26

,26

34 31,73

35 25,4

П,-50,6в t.1,26

,68 t,-1,09

36

гм :

,02 t,-1,b9

тен

По дна- tfSTpy

По стенке

По метру

По стемке

25

25

25

20

20

0,21

0.2t

0,17

0.42

0,42

0,34

У |«сткн опраякя, я нж алиям, мм

Дсянетрм п толщины етенох вочего кояу- с по участкам опраяш D,/t,, мм

операций (раадв- ЧА с калиб- рованмен)

37 38 39 iO 4 42 43 4445

25,425,425,425,4 25,425,4 25,4 25,4 20

D,, -5t,02Djj-51,40D,,-5I,40D,31,74 ,74D((-52,08 D,,-52,08 D,,-52,4D,,«52,4

tg-0,92tj q,,,75 ,58tj-0,58 ,4 t.0,4t,,0,4

По диаметру

По стеиПо дна- По стен- По диаметрунеметру

По стен- По диа- кеметру

По стен- Калкброва кепо диамет

и стенхе

20

20

202620 20

0,17

0,17

0,17

0,34

0,34

а| ян9чвкне. Длина очлпэ де орнапия iwijreoro ряда роииков А ZS4 мл, sroporo ряда роликов В - 274 кн.

15

Продолжение табл.2

По диа- метру

По стен- Калкбрование кепо диаметру

и стенхе

2020

0,17

0,17

0,34

0,34

0,34

S4u 55иШ31а50а2да 28a 2Ь

Ш44а43а42в41а4011 a37Q36s35a

Фиг. 2

Фи. г

Авторы

Даты

1990-12-15—Публикация

1988-08-16—Подача