Изобретение относиться к машиностроению и предназначено для поверхностного упрочнения деталей.

Известно, что поверхностное упрочнение (закалку) деталей производят газовыми горелками, индукторами ТВЧ, лазерным лучом и др. источниками поверхностного нагрева. С 80х годов распространение получила плазменная закалка дугой прямого действия, горит между электродом (плазматроном) и изделием. При этом используется дуга прямой полярности, когда неплавящейся электрод является катодом, а изделие - анодом. (Металловедение и термическая обработка металлов, 1988, №12, с.35 в статье "Упрочнение рабочих поверхностей чугунных деталей методом плазменного оплавления" авторов Н.С.Шепелева, М.В.Селиванова и др.).

Недостатком плазменной закалки на прямой полярности является то, что качество закалки в значительной степени зависит от скорости перемещения плазменной дуги по поверхности изделия. С ее увеличением глубина закалки резко уменьшается (Сварочное производство, 2003, №2, с.26 в статье "Поверхностное упрочнение стальных деталей сжатой электрической дугой" авторов А.Е.Михеева, С.С.Ивасева и др.). В еще большей степени на свойства закаленного слоя влияет длина дуги. Обычно для каждого режима подбирается оптимальная длина дуги, при которой дуга горит устойчиво. Ни один из авторов известных публикаций не пытался исследовать влияние длины дуги на свойства закалки. Это произошло потому, что проследить это чрезвычайно трудно. Обычно даже небольшое увеличение длины дуги от оптимального значения резко уменьшает глубину и твердость закалки, а укорочение дуги приводит к оплавлению поверхности, что часто является браковочным признаком.

Высокая чувствительность качества закалки к скорости перемещения и длине плазменной дуги обусловило, что плазменную закалку производят только на автоматических установках, где два вышеприведенных параметра поддаются точной настройке и точному поддержанию в процессе закалки. Ручная плазменная закалка до последнего времени не приводилась именно потому, что неизбежные в ручном процессе колебания длины дуги и скорости закалки дают оплавление поверхности или не обеспечивают ее упрочнения.

Задачей настоящего изобретения является уменьшение чувствительности качества закалки к длине дуги, скорости ее перемещения и, на основе этого, изыскания возможности выполнения плазменной закалки вручную без оплавления поверхности.

Поставленная задача решена путем применения для поверхностной закалки дуги обратной полярности, когда электрод является анодом, а изделие - катодом.

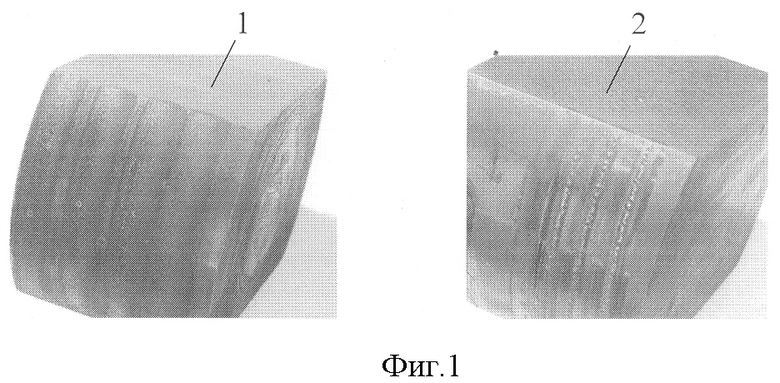

Производилась плазменная закалка на автоматической установке цилиндра из стали 40 диаметром ⊘60 мм со скоростью 43,6 м/час на токе 60 А. Было установлено, что и на прямой и на обратной полярности при длине дуги 9 мм (расстояние от среза сопла плазмотрона до поверхности детали) оплавление закаленной дорожки не происходит. На фиг.1 показаны темплеты, вырезанные из образца с плазменной закалкой, выполненной при длине дуги 3 мм. По ним видно, что при закалке на обратной полярность (поз.1.) поверхность закаленной дорожки не имеет оплавления, а при закалке на прямой полярности (поз.2.) по средине закаленных дорожек имеется оплавление, сформировавшее буртик высотой 0,12 мм. При увеличении длины дуги прямой полярности до 6 мм избежать оплавления не удалось, но высота буртика уменьшилась до 0,06 мм. Таким образом, дуга обратной полярности даже при существенном укорочении не вызывает оплавления закаливаемой поверхности, тогда как даже небольшое укорочение дуги прямой полярности приводит к оплавлению.

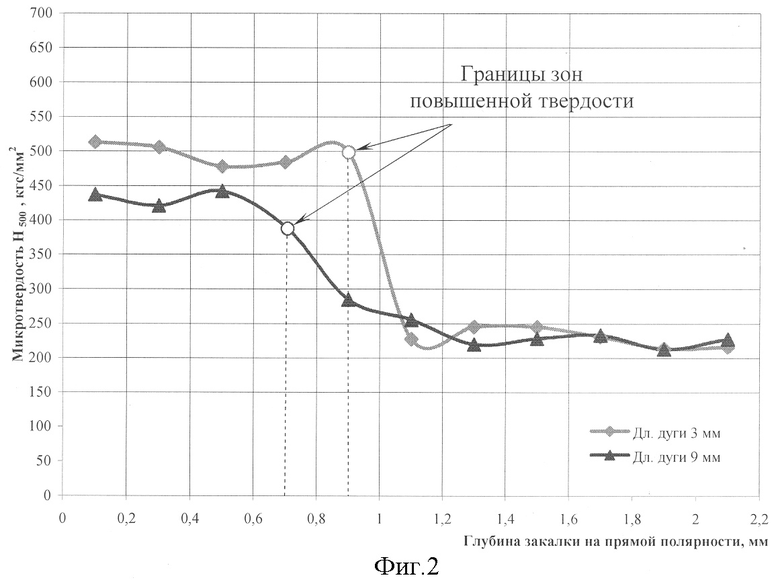

На фиг.2 представлено распределение микротвердости по глубине закалки, выполненной дугой прямой полярности. Из нее видно, что с увеличением длины дуги с 3 мм до 9 мм произошло уменьшение: микротвердости с Н500500 до Н500450; а глубины закалки с 0,9 мм до 0,7 мм.

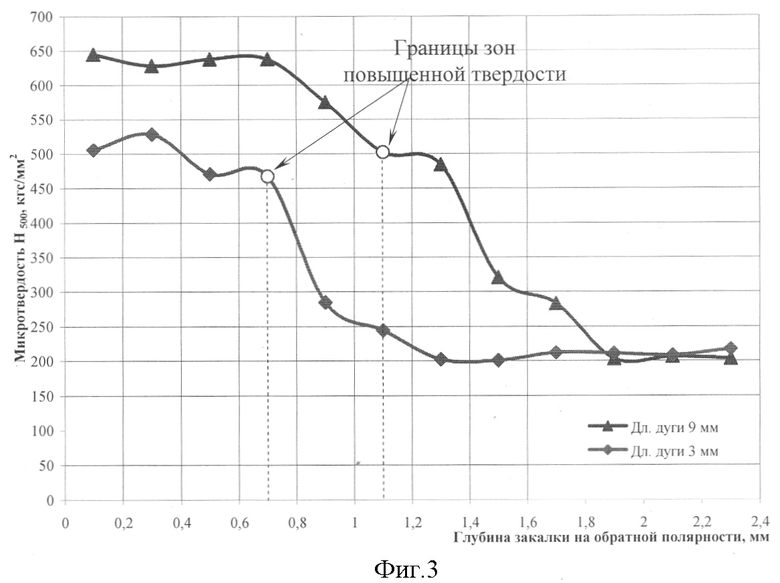

На фиг.3 представлено аналогичное распределение микротвердости по глубине закалки, но выполненное дугой обратной полярности. В данном случае имеет место обратная закономерность: с увеличением длины дуги с 3 мм до 9 мм микротвердость и глубина закалки не уменьшились, а увеличились: микротвердость - с Н500480 до Н500640, а глубина закалки - с 0,7 мм до 1,1 мм. Отсюда можно сделать следующие выводы о преимуществах плазменной закалки на обратной полярности по сравнению с закалкой на прямой полярности.

1. При длине дуги 9 мм, когда в обоих случаях нет оплавления, на обратной полярности выше микротвердость (Н500640 вместо Н500430) и больше глубине закалки (1,1 мм вместо 0,7 мм).

2. Максимальные значения микротвердости и глубины закалки на обратной полярности получены на длинной (9 мм) дуге, которая более удобна, чем короткая, для ведения процесса вручную. Ибо при короткой дуге корпус плазматрона мешает наблюдению за ней, что создает трудности с направлением дуги в требуемое место.

Изложенное позволяет заключить, что на обратной полярности при ведении плазменной закалки вручную, когда происходят колебания длины дуги и скорости ее перемещения, все же возможно получение закаленной поверхности без оплавления с достаточной глубиной упрочнения.

Практическое применение нового способа

Штамп из стали 5ХНМ, массой 2200 кг используется для горячей штамповки титана ВТ-20. При изготовлении он упрочняется объемной закалкой с отпуском на НВ 340. После 1100 штамповок его осаживают для восстановления гравюры. По мере удаления от поверхности во время осадок твердость гравюры снижается и после 8 осадок она достигла НВ 300. Штамп подлежал утилизации, ибо его повторная объемная закалка была невозможна, т.к. потеряв в толщине, при объемной закалке он получил бы недопустимую деформацию. Тогда сложнопрофильную гравюру штампа вручную упрочнили плазменной закалкой на обратной полярности. Твердость поверхности увеличилась до НВ 540, а съем - до 1862 штамповок. Таким образом, ручная плазменная закалка не только продлила срок службы штампа, но и увеличила его стойкость во время компании в 1,7 раза (с 1100 шт. до 1862 шт.).

Штамп из стали 8Х3 используется для холодной вырубки заготовок из стали 30ХГСА толщиной 6,5 мм. Обычно на нем нарубают ˜5 тыс. заготовок, подвергают зачистке, дополнительно нарубают 10 тыс. шт. и утилизируют. Штамп по рабочим кромкам упрочнили вручную плазменной закалкой на обратной полярности; твердость кромок увеличилась с HRC 52 до HRC 60. С двумя зачистками штамп нарубил 40 тыс. заготовок, что в 2,6 раза больше, чем нарубает штамп без плазменной закалки (15 тыс. шт.).

Штамп из стали 5ХВ2С используется для горячей вырубки заготовок из стали 30ХГСА толщиной 10 мм. Обычно с периодическими зачистками он нарубает 8 тыс. заготовок. После ручной плазменной закалки по рабочим кромкам твердость увеличилась с HRC 54 до HRC 62, а наработка штампа возросла до 42,2 тыс. шт., т.е. в 5,3 раза.

Производилась плазменная закалка зубьев венца шестерни сталеразливочного крана. Затрудненный доступ к поверхности зубьев потребовал увеличения длины дуги до 20 мм. Это не отразилось на качестве закалки и срок службы зубчатых венцов увеличелся с 6 мес. до 17 мес., т.к. в 2,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2536854C2 |

| УСТРОЙСТВО ПЛАЗМЕННОЙ ЗАКАЛКИ ДЕТАЛЕЙ ИЗ СТАЛИ И ЧУГУНА В АВТОМАТИЧЕСКОМ И РУЧНОМ РЕЖИМЕ | 2008 |

|

RU2379358C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2005 |

|

RU2298043C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2009 |

|

RU2398892C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2735698C1 |

Изобретение относится к области термической обработки. Для получения закаленной поверхности без оплавления с достаточной глубиной упрочнения поверхностную закалку осуществляют путем перемещения по поверхности закаливаемого изделия плазменной дуги прямого действия на обратной полярности, когда электрод является анодом, а изделие - катодом. 3 ил.

Способ поверхностной закалки изделий, включающий закалку путем перемещения по поверхности изделия плазменной дуги прямого действия, возбуждаемой между электродом и изделием, отличающийся тем, что для предупреждения оплавления закаливаемой поверхности с одновременным обеспечением достаточной глубины и твердости закаленного слоя плазменную закалку выполняют на обратной полярности, когда электрод является анодом, а изделие - катодом.

| Способ восстановления стальных деталей | 1989 |

|

SU1671706A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2252266C2 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2095430C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2123535C1 |

| Устройство для поверхностного нагрева изделий из токопроводящих материалов | 1947 |

|

SU79811A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЛЕЙКОЦИТОВ КРОВИ ДЛЯ ХЕМИЛЮМИНЕСЦЕНТНОГО АНАЛИЗА | 2002 |

|

RU2232395C2 |

Авторы

Даты

2007-12-27—Публикация

2005-10-20—Подача