Изобретение относится к области машиностроения и, в частности, может быть использовано для обработки литых и сварных деталей с целью стабилизации их размеров.

изобретения является повьш1е- ние производительности виброобработки и качества стабилизации деталей за счет уменьшения времени виброобработки и снижения погрешности контроля ее результатов.

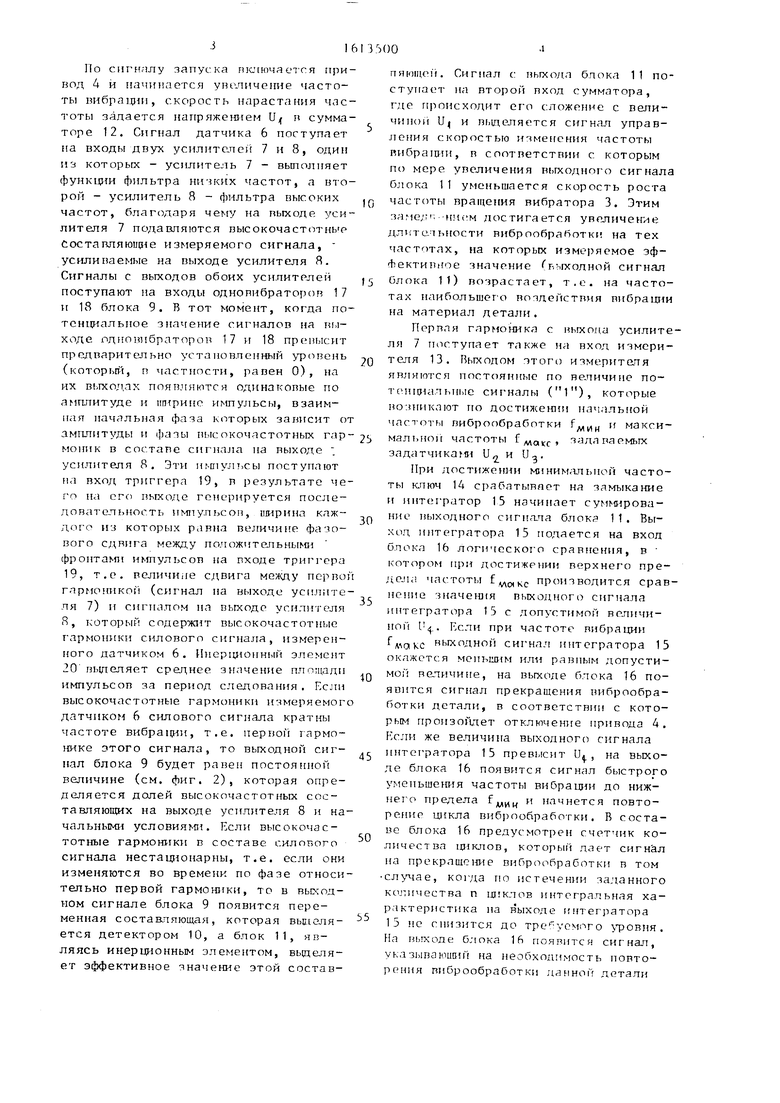

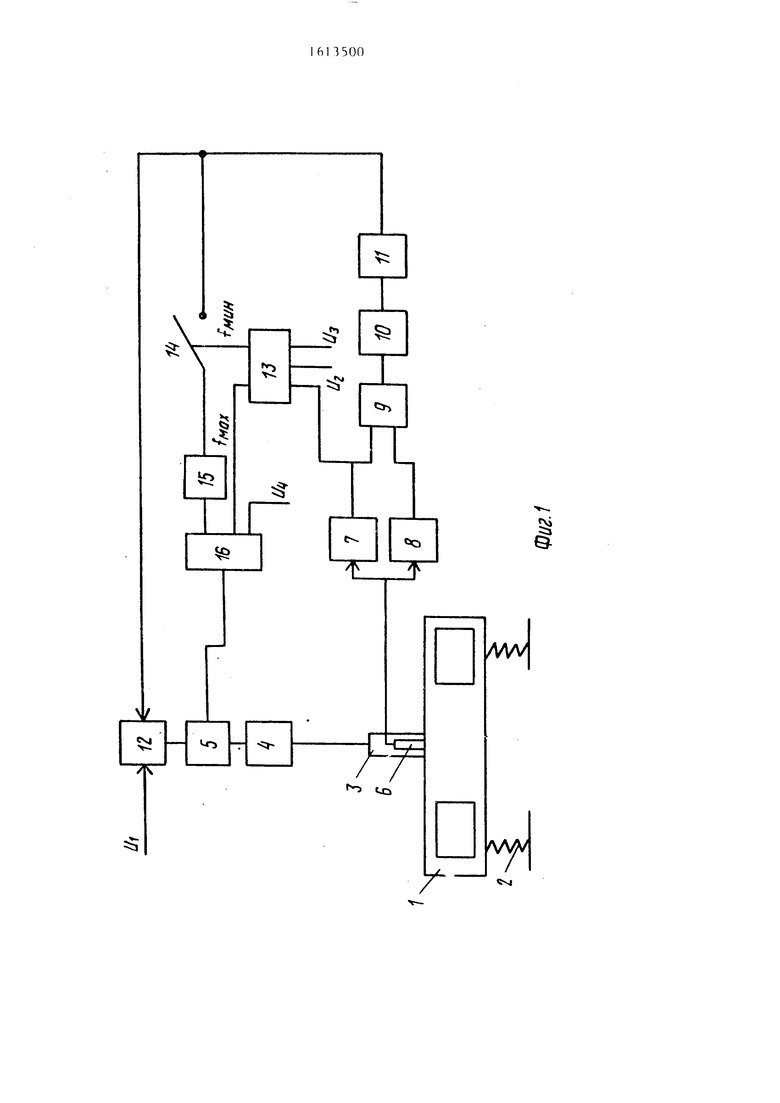

На фиг.1 показана блок-схема реализации способа; на фиг. 2 - вариант вьшолнения фазоизмерительного блока.

Блок-схема (фиг. 1) содержит обрабатываемую деталь 1, уложенную на эластичные опоры 2, закрепленный на детали 1 вибратор 3 с приводом 4, блок 5 упраьления, регулирующий частоту вибрации, датчик 6 измерения силы взаимодействия вибратора 3 с деталью 1, частотно-зависимые усилители 7 и 8, фазоизмерительный блок 9, детектор 10, блок 11 вьщеления эффективного значения измеряемого параметра: сумматор 12, двухуровневый измеритель 13 частоты, ключ 14, интегратор 15 и блок 16 логического сравнения. По одному из возможньЕх вариантов вьтсшнения блок 9 (фиг. 2) содер- яшт одновибраторы 17 и 18 триггер 19 с двумя устойчивыми состояниями и инерционный элемент 20, постоянная времени которого равна примерно десяти периодам основной частоты вибрации.

Реализация способа осуществляется следующим образом.

О5 СО

сл

По сигналу запуска рисЕючается привод А и начнчпется увеличение частоты 1зибраш1и, скорость нарастания частоты задается нанряжением U| п сумматоре 12. Сигнал датчика 6 поступает на входы двух усилителей 7 и 8, один из которых - усилитель 7 - выполняет функции фильтра ничких частот, а второй - усилитель 8 - фильтра высоких частот, благодаря чему на выходе усилителя 7 подаапяются высокочастотнь е Составляющие измеряемого сигнала, - усиливаемые на выходе усилителя 8. Сигналы с выходов обоих усилитрлей поступают на входы одиовибраторов 17 п 18 блока 9. В тот момент, когда потенциальное значение сигналов на выходе одиоиибраторов 17 и 18 превысит предварительно установленный уровень (который, п частности, равен 0), на нх выходах появляются одинаковые по амплитуде и и myльcы, взаимная начальная фаза которых зависит о амплитуды п фазы высокочастотных гар МОНИК в составе сигнала на выходе . усилителя 8. Эти пг-а1ул сы поступают Fia вход триггера 19, в результате чего на его пыходе генерируется последовательность пмпульсоп, ширина каждого из которых равна величине фазового сдвига между пoJIoжитeльны в (фронтами иктульсов на пходе триггера 19, т.е. величине сдвига между перво гармоникой (сигнал на выходе усилителя 7) и сигналом на выходе усилителя Я, тсоторый содержит высокочастотные гармоники силового сигнала, измеренного датчиком 6. Инер1Ц1онный элемент 20Иьц1еляет среднее значение площади импульсов за период следования . ECJUI высокочастотные гармоники измеряемог датчиком 6 силового сигнала кратны частоте вибрации, т.е. первой гармонике этого сигнала, то выходной сигнал блока 9 будет равен постоянной величине (см. фиг. 2), которая определяется долей высокочастотных составляющих на выходе усилителя 8 н начальными ycлoвия c. Если высокочастотные гармоники в составе силового сигнала нестационарны, т.е. если они изменяются во времени по фазе относительно первой гармоники, то в выходном сигнале блока 9 появится переменная состакпяющая, которая вьщеля- ется детектором 10, а блок 11, являясь инерционным элементом, вьделя- ет эффективное значение этой состав

0

.„ j ,- 5 -

0

5

. Сигнал с выхода блока 11 по- стутгает на второй вход сумматора, где происходит его сложение с величиной U( и выделяется управления скоростью изменения частоты пибрации, в соответствии с которым по мере увеличения выходного сигнала блока 11 уменьшается скорость роста частоты вращения вибратора 3. Этим заме/гп -HUi-M достигается увеличение дл -;те--1ьности виброобработки на тех частотах, на которых измеряемое эффективное значение Сг-.ыходной сигнал блока 11) возрастает, т.е. на частотах наибольшего воздействия вибращ1и на материал детали.

Первая гармоника с выхода усилителя 7 поступает также на вход измерителя 13. Выходом этого измеритйггя являются постоянные по величине по- тонняальные сигналы (1), которые возникают но достижении начальной частоты виброобработки f,, и макси- мальноп частоты , задаваемых задатчикани U и U.

При достижении миним.чльной частоты К.ПЮЧ 14 срабатывает на замыкание и интег-ратор 15 начинает суммирование } ыходного сигна.па блока 1 1 . Выход интегратора 15 подается на вход блока 16 логического сравнения, в котором при достижении верхнего пре- j;ejia частоты f о( кс производится сравнение значения выходного сигнала интегратора 15 с допустимой величиной 1 ф. Если при частоте вибрации выходной сигнал интегратора 15 окажется меньшим или равным допустимой величине, на выходе блока 16 появится сигнал прекращения виброобработки детали, в соответствии с которым пропзоГщет отключение привода 4. Если же величина выходного сигнала интегратора 15 превысит U, на выходе блока 16 появится сигнал быстрого уменьшения частоты вибранци до нижнего предела и начнется повторение цикла виброобработки. В составе блока 16 предусмотрен счетчик количества нлклов, который дает сигнал на прекращение виброобработки в том , когда но истечении заданного количества п интегральная характеристика на выходе интегратора 15 не снизится до тре усмого фовня. На выходе б;1ока 16 появптся сигнал, указываю1Ш1й на }|еобходимость повторения пиброобработки данной детали

5161

после ее вылеживания в течение нескольких суток или на необходимость применения другого, не вибр ациоино- го способа стабилизации размеров деталей.

Применение изобретения позволяет сократить время виброобработки детали ввиду того, что длительность обработки, проводимой на каждой из чатот, при которых обеспечивается наибольшее воздействие, зависит от величины контролируемого эффективного значения, а результирующая величина интеграла, характеризующая стабильность детали, сравнивается с допустимым значением сразу же по достижении верхнего предела частоты. Таким образом исключается опасность ухудшения стабильности детали из-за чрезмерной продолжительности виброобработки. Увеличение чувствительности измерений достигается за счет того, что величина интеграла зависит не только от уровня эффективного значения фазовых флуктуации, но и от времени интегрирования, которое само изменяется обратно пропорционально величине этих же эффективных значений, т.е. получается как бы квадра- тичная зависимость интеграла от интегрируемого параметра. Повышение надежности реализации способа достигается благодаря исключению тактового датчика и измерению колебаний фазового сдвига межцу высокочастотными и низкочастотным составляющими сигнала одного из того же датчика силы. Минимизация времени виброобработки и повышение чувствительности контроля обеспечивает повьпцение качества стабилизации. Способ создает возможность программного управления процессом вибростабилизации. Благодаря повышению объективности оценки результатов контроля стабильности указанный способ можно применять и при обработке деталей машин повышенной и высокой точности вместо используемых до сих пор трудно- и энергоемких методов естественного и термического старения.

35006

Формула изобретения 1. Способ вибрашгопной стабилизации размеров детали, включающий их виброобработку с помощью вибратора, определение оптимальных частот вибрации, обеспечивающих наибольшее воздействие, и контроль результатов виброобработки посредством анализа коле- 10 баний, отличающийся тем, что, с целью повьш1ения производительности виброобработки и качества стабилизации деталей за счет уменьшения времени виброобработки и снижения по- 15 грешности контроля ее результатов,

виброобработку проводят путем циклического изменения частоты вибрации, при этом в процессе ее повьш1ения непрерывно измеряют силу, действующую 20 на деталь со стороны вибратора, выделяют высокочастотные гармонию-с силового сигнала, один раз за период изменения силы измеряют фазу высокочастотной гармоники относительно пер- 25 вой гармоники силового сигнала, вьще- ляют переменную составляющую измеряемых фазовых сдвигов, определяют эффективное значение этой переменной составляющей и регулируют скорость 30 повышения частоты вибрации в течение цикла обратно пропорционально эффективному значению этой переменной составляющей, причем на всем интервале роста частоты вибрации осуществляют интегрирование измеряемого эффективного значения, а по достижении верхнего предела частоты величину полученного интеграла сравнивают с допустимой, заданной по технологии вели- 0 ° после чего снижают частоту вибрации до ее нижнего предела и начинают следующий цикл изменения частоты, повторяя виброобработку до тех пор, пока величина интеграла не станет меньше допустимой заданной по технопогии, или не стабилизируется.

2. Способ по п. 1, отличающийся тем, что пределы циклического изменения частоты вибрации ус35

5

Q тананпивают из условия нахояодения в каждом цикле не менее трех максиму- мов эффективных значе тй контролируемых фазовых сдвигов.

«tvi

сз-

4xj

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снятия внутренних напряжений в детали | 1977 |

|

SU749911A1 |

| Способ обработки металлических изделий | 1986 |

|

SU1397502A1 |

| СПОСОБ ВИБРООБРАБОТКИ МАЛОЖЕСТКИХ ДЕТАЛЕЙ ДЛЯ СНИЖЕНИЯ В НИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2008 |

|

RU2424101C2 |

| Вибрационная установка для снижения уровня напряжений и стабилизации размеров деталей и конструкций | 1982 |

|

SU1076465A1 |

| Способ виброобработки конструкции для снижения остаточных напряжений и устройство для его осуществления | 1987 |

|

SU1421784A1 |

| Система автоматического регулироваия геометрических параметров обрабатываемой детали на станке | 1974 |

|

SU653088A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Способ контроля процесса вибро-ОбРАбОТКи КОНСТРуКций и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU798185A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376093C2 |

| Вибрационный источник сейсмических сигналов | 1983 |

|

SU1138772A1 |

Изобретение относится к машиностроению и, в частности, может быть использовано для обработки литых и сварных деталей для стабилизации их размеров. Цель - повышение производительности виброобработки и качества стабилизации за счет уменьшения времени виброобработки и снижения погрешности контроля ее результатов. Виброобработку производят путем циклического увеличения и уменьшения частоты вибрации с нахождением эффективных значений переменной составляющей фазовых сдвигов, по которой определяют характер регулирования скорости повышения частоты вибрации в течение каждого цикла, причем циклы виброобработки проводят до тех пор, пока величина интеграла не станет меньше допустимой или не стабилизируется. 1 з.п. ф-лы, 2 ил.

| Патент США № 3622404,кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Авторское свидетельство СССР fr 1194023, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-15—Публикация

1989-01-19—Подача