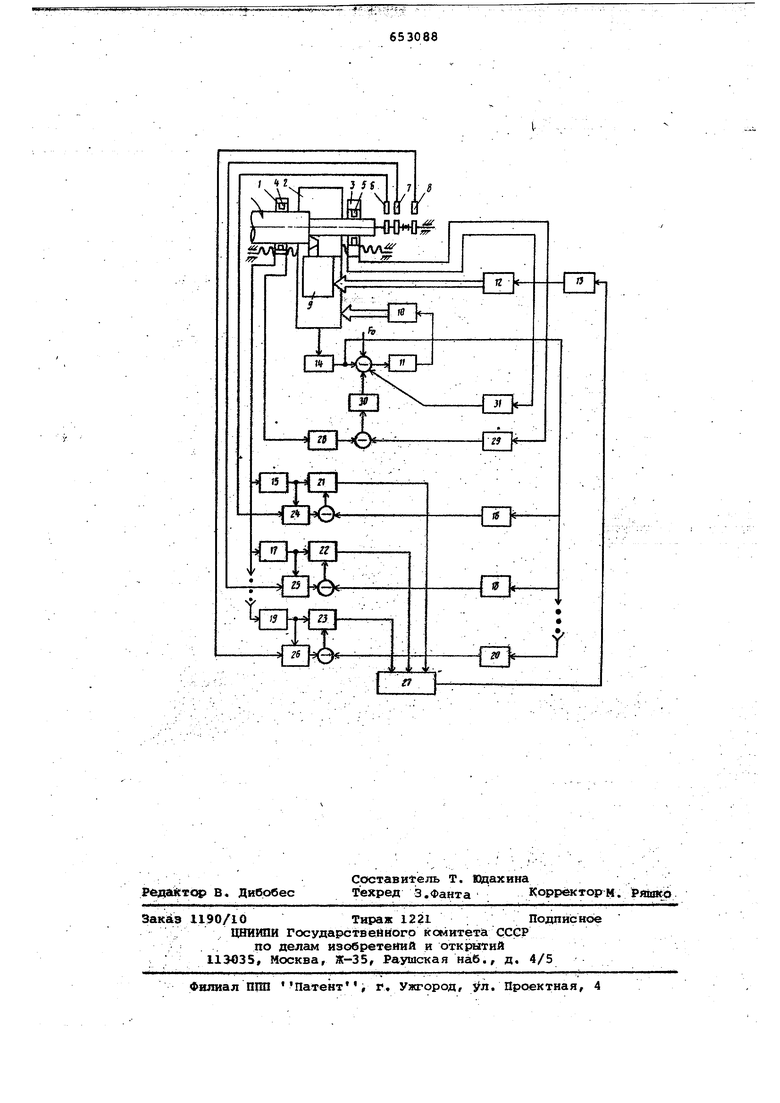

(54) СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГЕОМЕТРИЧЕСКИХ - ПАРАМЕТРОВ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ НА СТАНКЕ тй изменяется при изменении условий 5&крёплёння влементов детали, условий ее центрирования и так далее. В связи с этим точность такой системы, особен 1а6 приуправлении составляющими погреш ностями поперечного сечения, невысока Целью изобретения вляется увеличе ние точности регулирования профиля обрабатываемой детали путем расширения частотного диапазона при компенсации упругих деформаций системы СПИД, путем компенсации составляющих погрешности по модулю и фазе, компенсации влияния распределенной жесткости на точность обработки и осуществления динамическо го развязывания измерительного и сило вого суппорта. Достигается она тем, что блок упра ления имеет два измерительных суппорт снабженных датчиками вариаций функции профиля обрабатываемой детали, и один силовой,который имеет приводы поступательных движений и возвратно-поступательных .перемещений. Сйстема снабжена избирательныгли фильтрами, блоками задержки, сумматором, преобразователем управления возвратно-поступательным приводом, причем выход датчика вариаций функции профиля, установленного на переднем измерйтельном суппорте соединен с входами фильтров, которые подключены параллельно и настроены на гармонические составляющие, пропорциональные частоте вращения детали, а выходы этих фильтров через блоки задержки и сумматор соединены с преобразователем управления возвратно-поступательным приводом. Выходные обмотки датчика вариации функции профиля заднего измерительного суппорта в направлении подачи соединены с блоком а томатичес кого регулирования привода поступател ных движений. Кроме.этого, блок автоматического регулирования привода поступательных движений снабжен генераторами, частота которых синхронизирована с частотой вращения детали, и синхронными детекторами, выходы которых соединены с блоками задержки, а входы - с избирательными фильтрами, причем обмотка опорного напряжения синхронного детектора соединена с выходами генераторов . Выход датчика, измеряющего радиальную составляющую сил резани через фильтры соединен с блоками задержки . Для одновременного автоматического увеличения точности продольного сечендя система снабжена согласующим элементом, суммирующим устройством, причем выходы датчика вариации припуска, установленного на переднем измеритель ном суппорте, а также датчика, установленного на заднем суппорте, соединены с суммирующим устройством и выход последнего через согласующий элемент подается на задающее устройство блока автоматического регулирования скорости двигателя привода поступательных движений. На чертеже дана функциональная схема описываемой системы. Блок управления содержит три суппорта 1-3 станка, связанные между собой единым ходовым винтом. Левый 1 и правый 3 суппорты являются измерительными. В, них размещены следящие датчики 4 и 5 определения функции профиля детали. Эти датчики позволяют определять текущее значение диаметра детали, приращение диаметра в направлении скорости резания и скорости подачи, а также величину упругой деформации детали в рассматриваемой точке. Информация об указанных параметрах снимется с нескольких выходов одного датчика. Обрабатываемая деталь устанавливается в шпинделе, с которым кинематически связаны генераторы 6-8 синхронных колебаний. Частота генераторов выбирается так, что генератор 6 дает первую гармоническую составляющую круговой частоты вращения детали, генератор 7 - вторую и т.д. Количество таких генераторов зависит от требований к точности поперечного сечения обрабатываемой детали. Генератор Я дает п-ю гармонику. Силовой с шпорт 2 содержит привод 9 возвратно-поступательных перемещений, представляющий собой вибратор, в котором закреплен инструмент. Таким образом, движение режущего инструмента определяется поступательным движением силового суппорта, скорость которого регулируется двигателем 10, управляемым преобразователем 11 и возвратно-поступательным движением инструмента, приводимого в движение вибратором 12, амплитуды, частоты и фазы движения которого определяются выходным напряжением преобразователя 13. На суппорте .имеется датчик 14 радиальной составляющей силы резания, который определяет информацию о нагруженности силового суппорта в отжимающем направлении. Блок управления содержит также 2п избирательных фильтров 15-20. Эти фильтры настроены так,что фильтры 15 и 16 выбирают первую гармонику из сигнала на их выходе,которая соответствует круговой частоте вращения детали, фильтры 17 и 18 - вторую, фильтры 19 и 20 п-ю гармонику. Количество пар фильтров зависит от требований к допустимой величине эллипсности и огранки, причем в-ограничении на огранку могут учитываться все ее гармонические составлякндие. Входы фильтров 15, 17, 19 соединены с датчиком 4 функции профиля, установленным до зоны резания, а выходы - соответственно с блоками 21 и 23 запаздывания и синхронными детекторами 2426.

Входы фильтров 16, 18, 20 соединены с датчиком радиальной составляющей силы резания, а выходы после суммирования с напряжениями на выходах синхронных детекторов 24-26 соединены также с блоками 21-23 запаздывания. чем регулируется время задержки сигн ла. Выходы блоков 21-23 соединены с сумматором 27, который формирует управляквдий сигнал привода циклических перемещений суппорта 12 через преобр зователь 13. Опорным напряжением син хронных детекторов 24-26 является на пряжение генераторов 6-8. Креме этого, в системе датчики 4 5, несущие информацию об упругих деформациях детали, связаны через форм рующие блоки 28, 29 и согласующее ус ройство 30, изменяюспее уставку радиальной составляющей Силы резания F в зависимости от текущего значения де формации, с системой стабилизации радиальной составляющей силы резания. До начала обработки измерительные и силовой суппорты выставляют на уровень центров , при этом левый измерительный суппорт 1 устанавливают на расстоянии от оси вращения, равном ра диусу обработки плюс припуск с учетом {упругих деформаций,системы СПИД в точ ке врезания и оптимальных условий измерения. Силовой суппорт выставляют так, чтобы с учетам упругих деформаций при врезании режущая кромка инстр мента обеспечивала нсялинальный диамет обработки, а правый измерительный суп порт 3 - на расстоянии, более удаленном от оси вращения детали на величину, определяемую оптимальными уелоВИЯМИ измерения.. Вдоль оси обработки датчики левого измерительного суппорта в исходном положении расположены напротив точки врезания режущего инструмента.. На этапе подготовки системы управления к работе привод подачи и циклический привод включены, но кинематически не связаны с механинизмами подачи. Левый датчик 4 профиля детали не связан с фильтрами. Генераторы 6, 7, 8 генерируют напряжение, синхронизированное с вращением детали. После описанных подготовительных процессов включают муфты, связывающие двигатели с механизмами подачи. и коммутируют цепь, связывающую напря жение датчика 4 с фильтрами 15, 17, 19. Каждая гармоническая составляющая, пройдя блок задержки, сумматор 27, преобразователь 13 и исполнительный циклический двигатель 12 дает вариацию скорости подачи инструмента. Отжимающая составляющая силы резания определяется при малых вариациях относительно положения равновесия суммой толщины срезаемого слоя и скорости подачи. Уменьшение скорости подачи при увеличении припуска позволяет

стабилизировать отжимающую силу, так как стабилизируется площадь срезаемого слоя. Цля обеспечения условия компенсации (инвариантности) вариации припуска на s npyt-we деформации системы СПИД необходимо обеспечить вариацию скорости подачи, эквивалентно равную вариации припуска, но противоположную по знаку. Для этого все гармонические составляющие вариации припуска должны давать эквивалентно равные. но противоположные по фазе вариации скорости подачи. При этом необходимо иметь в ВНПУ, что зона резания является нелинейным элементом и принцип суперпозиции здесь неприменим. В результате наблюдаются такие эффекты как управление низкочастотными составляющими колебания |путем1; усиления высокочастотных. Первоначальное время запаздывания блоков 21, 22, 23 выбирают так, чтобы при по дходе к зоне резания вариации припуска в течение одного оборота детали были полностью скомпенсированы вариацией скорости пода чи за счет дополнительного Движения от циклического привода 12. Однако, в результате того, что фаза гармоничес- ких составляющих функции профиля детали до зоны резания может изменяться, при подходе к зоне резания условия компенсации могут нарушатЬся и , даже приводить к дополнительной раскачке погрешностей профиля Для устранения этого в систему введёна дополнительная коррекция времени задержки от синхронных детекторов 21, 25, опорйое напряжение синхронных детекторов синхронизировано с вращением детали, то фазовые сдвиги по каждой гармонической составляющей приводят к появлению напряжения на выходе синхронных детекторов, знак которого зависит от направления фазового сдвига. Выходное напряжение синхронных детекторов, в свою очередь, изменяет время задержки. В данном случае фазовые сдвиги гармонических составляющих функции профиля компенсируются раньше, чем возмущение по сдвигу фазы прийдет к зо- не резания, поэтому появляется принципиальная возможность выполнения абсолютно невозмущаемой по отношению к погрешностям профиля системы управления. В системе предусмотрена дополнительная компенсация по вариациям сил чере фильтры 16, 18, 20, которая служит для декомпенсации влияния возмущений на погрешности обрабатываемой детали в поперечном сечении и выполняет роль самонастройки. Система управления циклическим приводом стабилизирует форму детали в поперечнсм сечении. Для стабилизации ее в продольная сечении применен дополнительный контур. Этот контур через блоки 28-30 корректирует задание отжимающей составляющей силы резания. Креме этого.

предусмотрена дополнительная обратная по тв14у1цему значению диаметра сзт датчика 5 через блок 31.

По окончании обработки датчики переднего измерительного суппорта выходят из зоны близости с деталью, однако, благодаря элеме,нтам задержки, 5 а также блоку 28, сигнал о параметрах профиля до зоны резания остается до конца обработки. Таким образо, система, осуществляя компенсацию возмущений и регулирование по отклоне- }0 нию, позволяет управлять точнсйтью поперечного и продольного сечений детали.

Сравнительные испытания данной системы с блоком управления упругими пе- jg ремещениями, выполненной по схеме прототипа 2, показали, что предлагаемая система позволяет увеличить точность обработки валов на 1-2 класса. Особенно она эффективна в тех случаяк, когда .предъявляются повышенные тре бования к точности обработки в поперечном сечении (эти требования типичны, например, в точном приборостроении) .

Формула изобретения

.1. Система автоматического регулирования геометрических параметров об- ЗО рабатыэаемой детали на станке, снаб- . женном силовьйми суппортами с динамометрическим резцедержателе, измеряющш радиальную состав ляющую резания, ; приводом поступательных движений вдоль 35 ось обработки с блоком уйравлейиз и регулируемьм возвратно -поступательным приводом вдоль той же оси с блоксш управления, а также передним и заднда измерительными суппортами с установленньми на них датчиками вариаций функции профиля обрабатываемой детали, отличающаяся тем, что, с целью повышения точности регулирования ft poфИJ}Я обрабатываемой детали, систра снабжена избирательньми фильт- 45 рами, блЪками задержки, су1иматорс 4, преобразователем управления возвратно-поступательные приводе, причета выход датчика вариаций функции профиля, установленного на переднем суп- 50 порте, соединен с входами фильтров, которые подключены параллельно и настроены на гармонические составляющие, пропорциональные частоте вращения детали, а выходы этих фильтров55 через блоки задержки и сумматор соединены с преобразователем управления возвратно-поступательнюл приводом, а выходные обмотки Датчика вариаций функции заднего суппорта в направлении подачи соединены с блоком, автоматического регулирования привода поступательHfcjx движений.

2.Система поп. 1, отличающаяся тем, что, с целью увеличения точности регулирования поперечного профиля детали путем компенсации по фазе вариации припуска в течение одного оборота вариацией скорости возвратно-поступательных движений, в ней установлен блок, снабженный генераторами и синхронньми детекторами, выходы которых соединены с блоками задержки, а входы - с изЬирательными фияьтpaf/iH, причем обмотка опорного напряжения синхронного детектора соединена с выходами генераторов, частота- которых синхронизирована круговой частотой вращения детали.

3.Систет« а по п. 1, отличающаяся тем, что, с целью уменьшения случайности погрешностей профиля поперечного сечения детали, выход датчика, измеряющего радиальную составляющую сил резания, через фильтры соединен с блоками задержки.

4.Система поп. 1, отличающаяся тем, что, с целью увеличения точности продольного сечения детали путем изменения уставки блока Автоматического регулирования радиальной составляющей силы резания, систе;ма снабжена согласующим элементом,

суммирующим устройством, причем выходы датчика вариации припуска, установленного на переднем измерительHC I суппорте, а также датчика, установленного на заднем суппорте, соединены с руммируняцим устройствсм и выход последнего через согласующий элемент подается на задаквдее устройство блока автоматического регулирования ско.рости двигателя привода поступательных движений.

5.Система по п. 1, отличающая с я тем, что для увеличения точности и надежности ее работы путем силовой развязки измерительных и силовых суппортов , измерительные суппорты выполнена в виде отдельного узла, связанного с силовым суппорте ходовым винте.

Источники инфоЕ лации, принятые во внимание при экспертизе

1.Балакщин В. С. Адаптивное управление станка, М., Машиностроение, 1973, с. 25.

2.Авторское свидетельство СССР 229166, кл. В 23 Q 15/60;Г967Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Устройство для измерения износа режущего инструмента | 1976 |

|

SU648349A1 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| СПОСОБ ЛОКАЛЬНОГО АЭРОМОНИТОРИНГА ГЕОТЕХНИЧЕСКИХ СИСТЕМ И БОРТОВОЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2307324C1 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

| Самонастраивающаяся система управления суппортом станка | 1976 |

|

SU637782A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Система автоматического управленияпроцессом резания | 1974 |

|

SU508385A1 |

| Устройство для управления подачей токарного станка | 1980 |

|

SU879559A1 |

Авторы

Даты

1979-03-25—Публикация

1974-08-13—Подача