Изобретение относится к обработке металлов давлением, а именно к оборудованию для правки проволоки и ее разрезки на отрезки (стержни) мерной длины, и может найти широкое применение в различных отраслях машиностроения, в частности в энергомашиностроении для изготовления стержней высококачественных сварочных электродов.

Цель изобретения - расширение технологических возможностей.

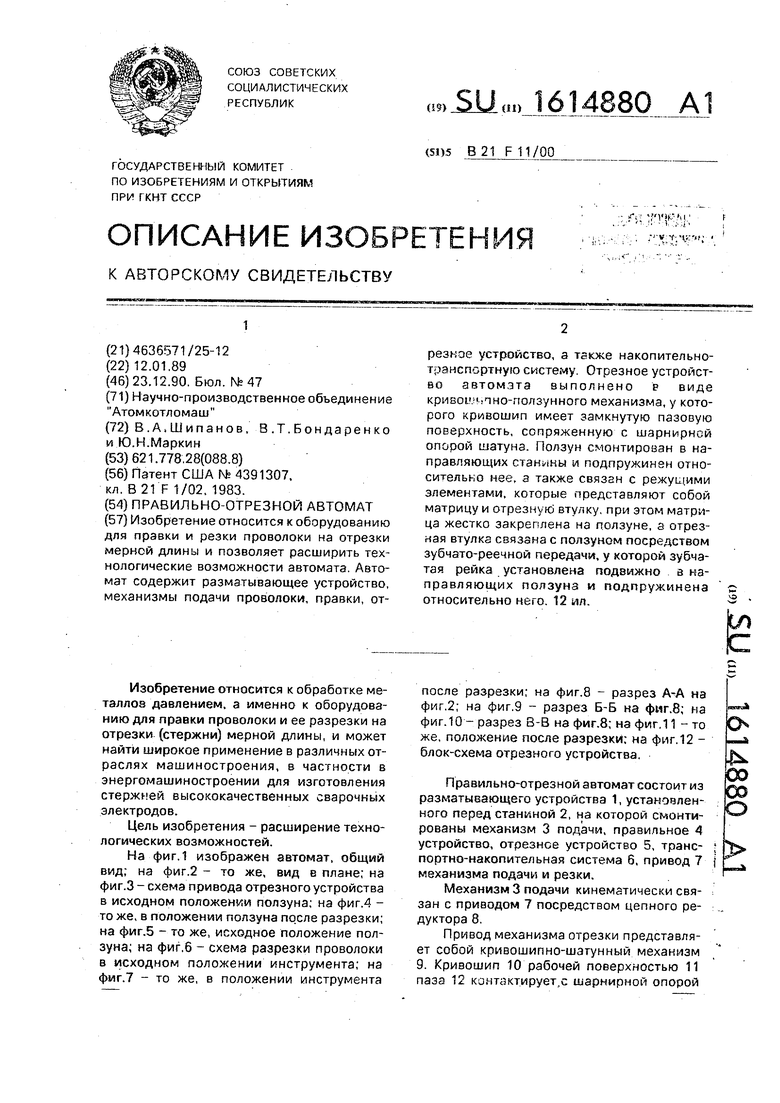

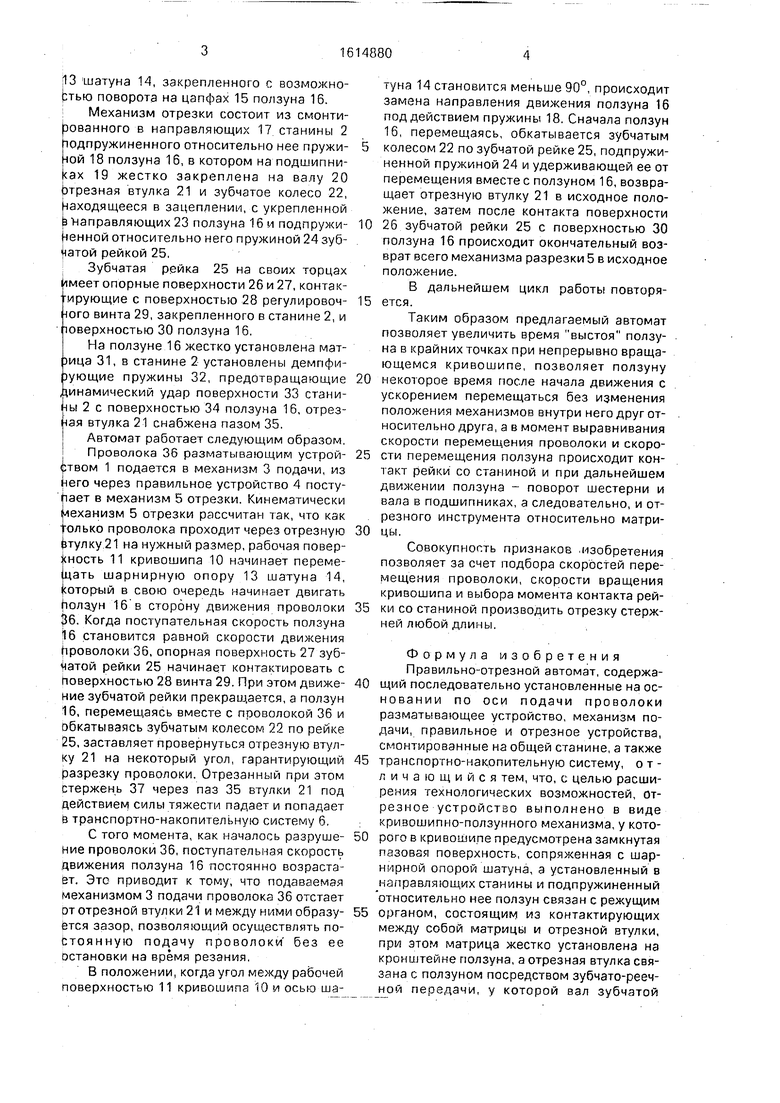

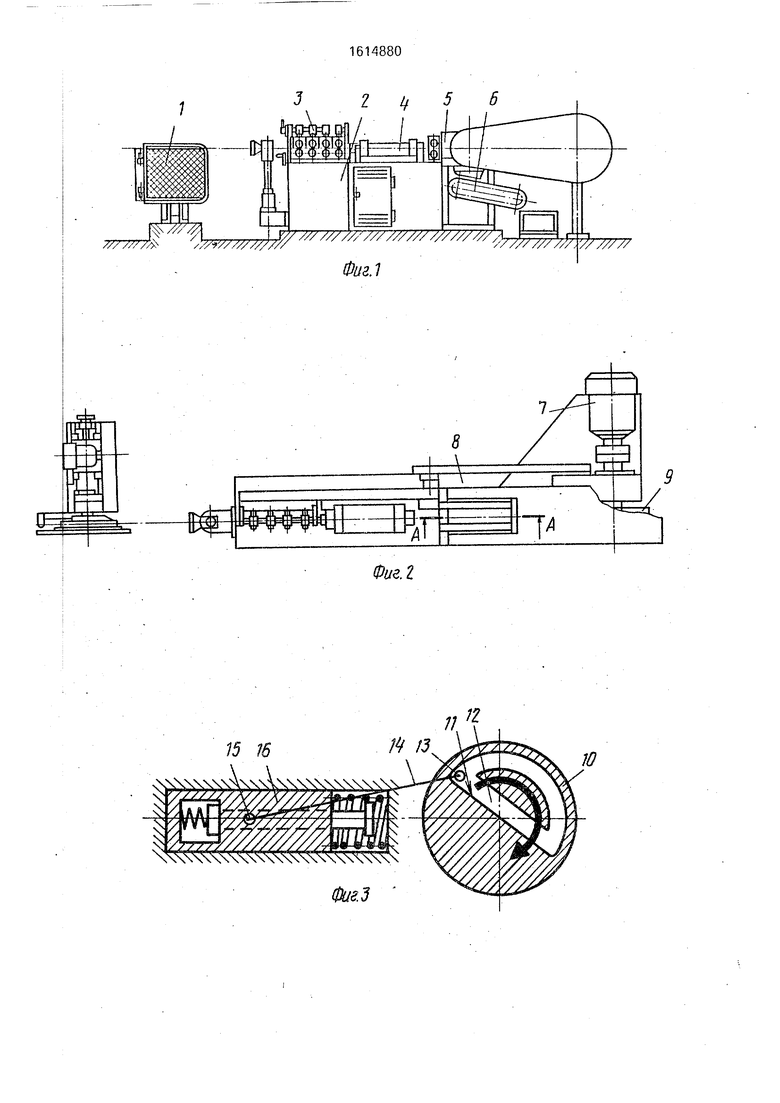

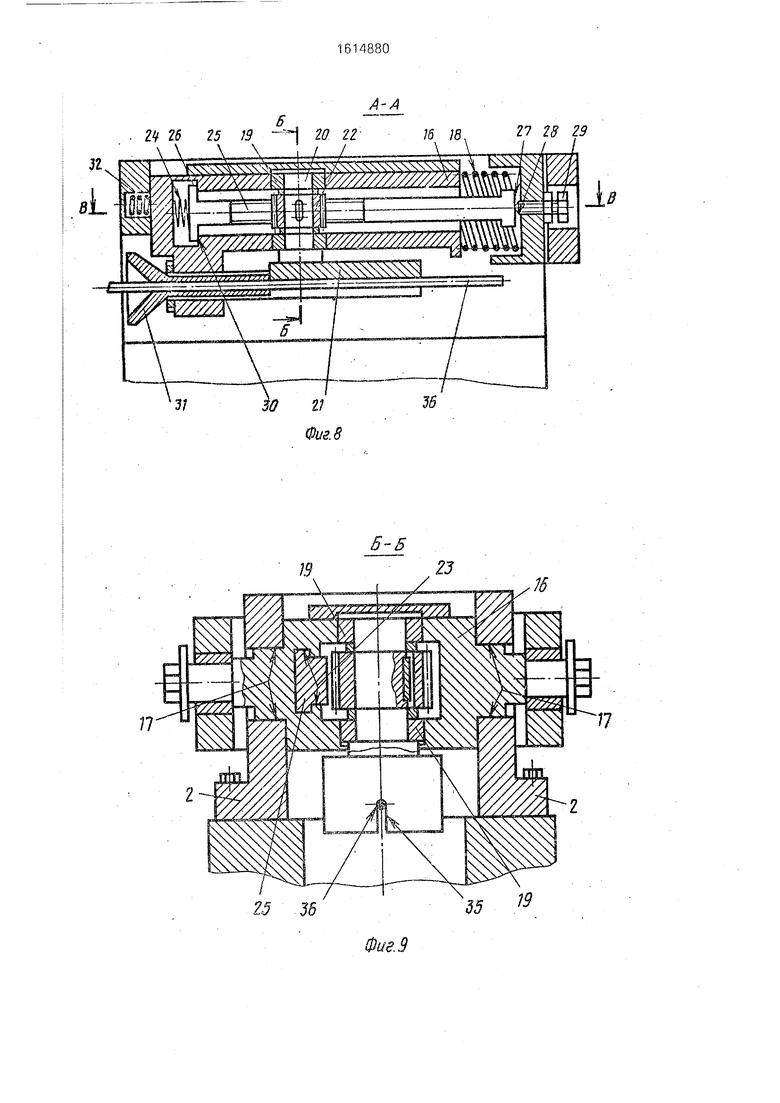

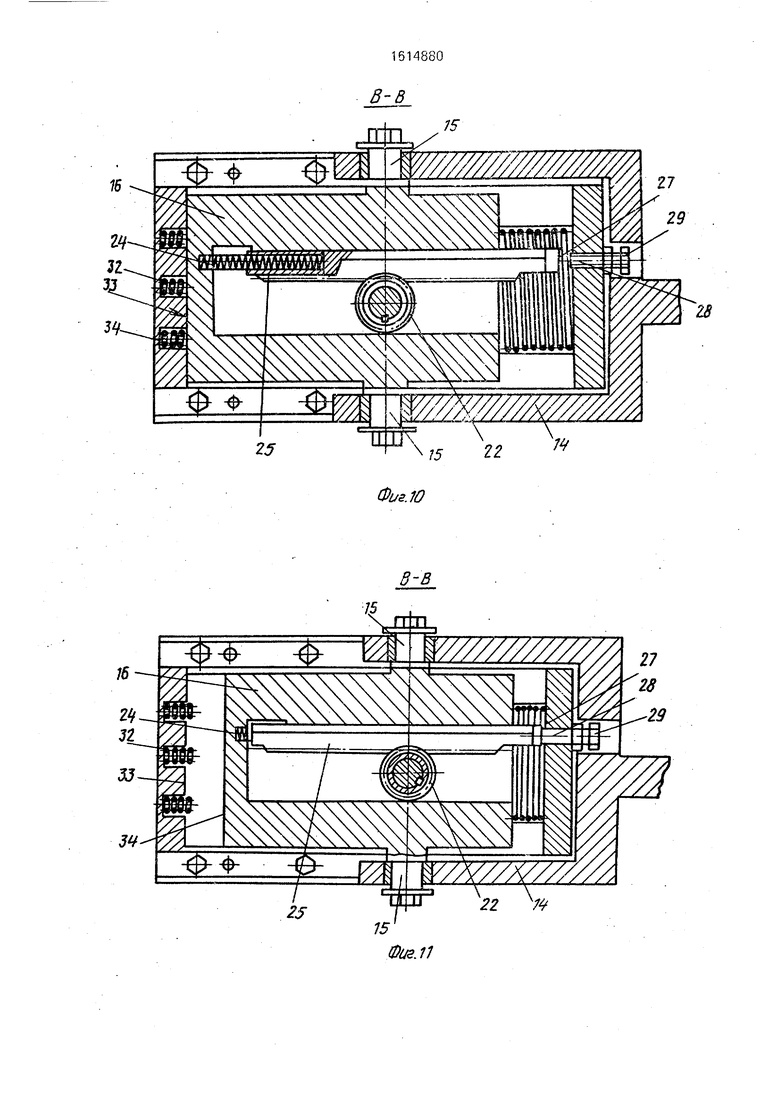

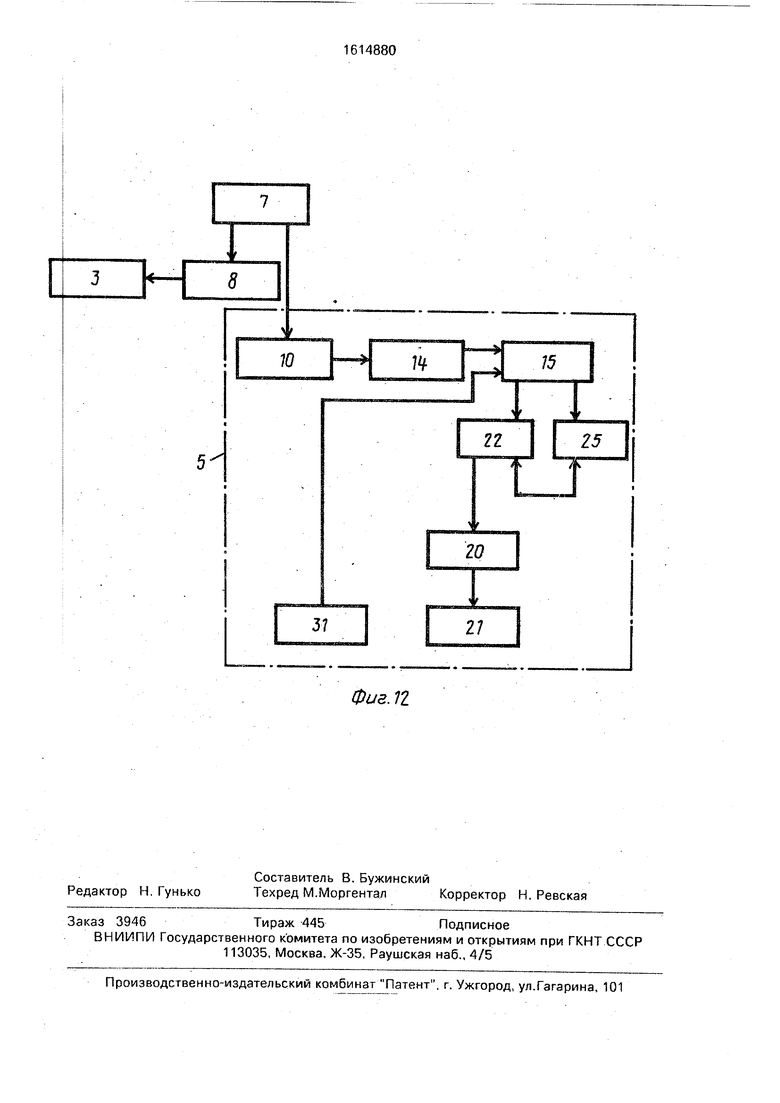

На фиг. 1 изображен автомат, общий вид; на фиг.2 - то же. вид в плане: на фиг.З - схема привода отрезного устройства в исходном положении ползуна; на фиг.4 - то же, в положении ползуна по.сле разрезки; на фиг.5 - то же, исходное положение ползуна; на фиг,6 - схема разрезки проволоки в исходном положении инструмента; на фиг.7 - то же, а положении инструмента

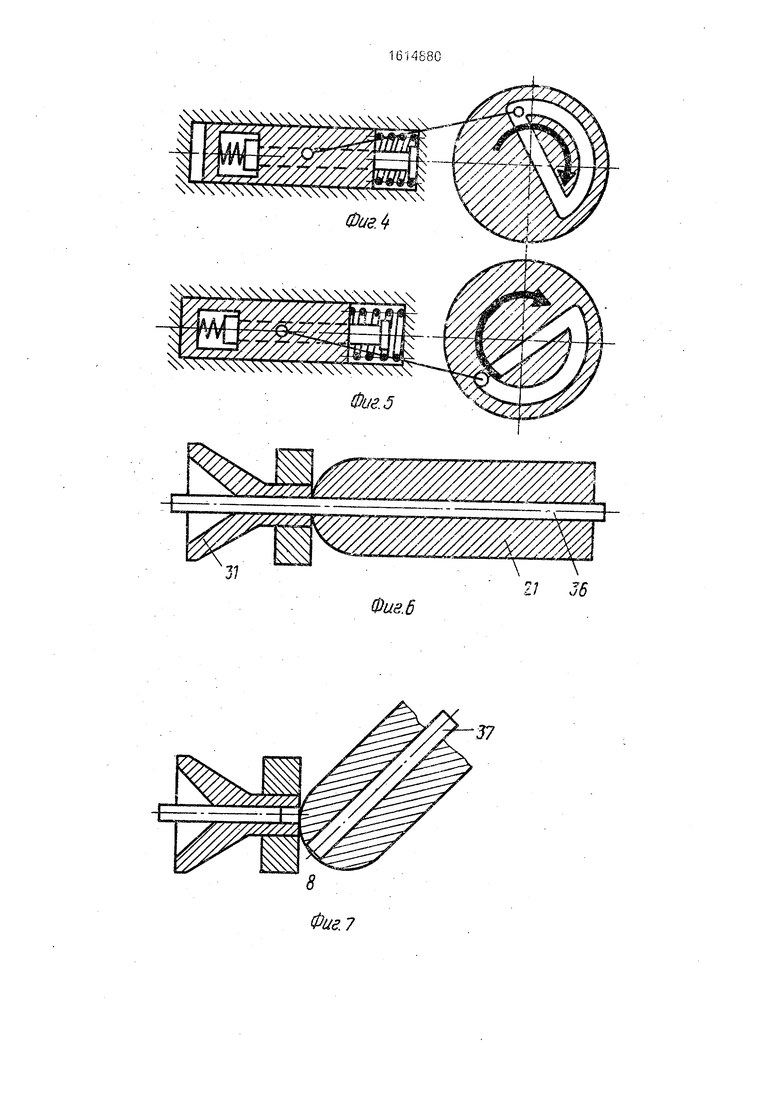

после разрезки; на фиг.8 - разрез А- А на фиг.2; на фиг.9 - разрез Б-Б на фмг.8; на фиг.10 - разрез В-В на фиг.8; на фиг.11 - то же, положение после разрезки; на фиг. 12 - блок-схема отрезного устройства.

Правильно-отрезной автомат состоит из разматывающего устройства 1, установленного перед станиной 2, на которой смонтированы механизм 3 подачи, правильное 4 устройство, отрезное устройство 5, транс- портно-накопительная система 6. привод 7 механизма подачи и резки.

Механизм 3 подачи кинематически связан с приводом 7 посредством цепного редуктора 8.

Привод механизма отрезки представляет собой кривошипно-шатунный механизм 9. Кривошип 10 рабочей поверхностью 11 паза 12 контйктирует,с шарнирной опорой

О

ь

00

00

о

jl3 шатуна 14, закрепленного с возможно- Ьтью поворота на цапфах 15 ползуна 16. : Механизм отрезки состоит из смонти- |зованного в направляющих 17 станины 2 Иодпружиненного относительно нее пружи- ной 18 ползуна 16, в котором на подшипни- jcax 19 жестко закреплена на валу 20 (этрезная втулка 21 и зубчатое колесо 22, находящееся в зацеплении, с укрепленной направляющих 23 ползуна 16 и подпружи- | eннoй относительно него пружиной 24 зуб- йатой рейкой 25,

; Зубчатая рейка 25 на своих торцах 1шеет опорные поверхности 26 и 27, контак- ирующие с поверхностью 28 регулировочного винта 29, закрепленного в станине 2, и поверхностью 30 ползуна 16,

На ползуне 16 жестко установлена мат- зица 31, в станине 2 установлены демпфи- зующие пружины 32, предотвращающие динамический удар поверхности 33 стани- 1НЫ 2 с поверхностью 34 ползуна 16, отрезная втулка 21 снабжена пазом 35. I Автомат работает следующим образом. I Проволока 36 разматывающим устрой- твом 1 подается в механизм 3 подачи, из (него через правильное устройство 4 посту- jiaeT в механизм 5 отрезки. Кинематически |иеханизм 5 отрезки рассчитан 7ак, что как |олько проволока проходит через отрезную тулку 21 на нужный размер, рабочая повер- i HOCTb 11 кривошипа 10 начинает переме- (цать шарнирную опору 13 шатуна 14, | оторый в свою очередь начинает двигать Нолз.ун 16 в сторону движения проволоки |J6. Когда поступательная скорость ползуна 16 становится равной скорости движения Проволоки 36, опорная поверхность 27 зуб- 4)атой рейки 25 начинает контактировать с Поверхностью 28 винта 29. При этом движение зубчатой рейки прекраш.ается, а ползун 16, перемещаясь вместе с проволокой 36 и Обкатываясь зубчатым колесом 22 по рейке 25, заставляет провернуться отрезную втулку 21 на некоторый угол, гарантирующий разрезку проволоки. Отрезанный при зтом стержень 37 через паз 35 втулки 21 под действием силы тяжести падает и попадает в транспортно-накопительную систему 6.

С того момента, как началось разрушение проволоки 36, поступательная скорость движения ползуна 16 постоянно возрастает. Это приводит к тому, что подаваемая механизмом 3 подачи проволока 36 отстает от отрезной втулки 21 и между ними образуется зазор, позволяющий осуществлять постоянную подачу проволоки без ее остановки на время резания,

В положении, когда угол между рабочей поверхностью 11 кривошипа 10 и осью ша|уна 14 становится меньше 90°, происходит замена направления движения ползуна 16 под действием пружины 18. Сначала ползун 16, перемещаясь, обкатывается зубчатым

5 колесом 22 по зубчатой рейке 25, подпружиненной пружиной 24 и удерживающей ее от перемещения вместе с ползуном 16, возвращает отрезную втулку 21 в исходное положение, затем после контакта поверхности

10 26 зубчатой рейки 25 с поверхностью 30 ползуна 16 происходит окончательный возврат всего механизма разрезки 5 в исходное положение.

В дальнейшем цикл работы повторя- 15 ется.

Таким образом предлагаемый автомат позволяет увеличить время выстоя ползуна в крайних точках при непрерывно вращающемся кривошипе, позволяет ползуну

0 некоторое время после начала движения с ускорением перемещаться без изменения положения механизмов внутри него друг относительно друга, а в момент выравнивания скорости перемещения проволоки и скоро5 сти перемещения ползуна происходит контакт рейки со станиной и при дальнейшем движении ползуна - поворот шестерни и вала в подшипниках, а следовательно, и отрезного инструмента относительно матри0 цы.

Совокупность признаков изобретения позволяет за счет подбора скоросГей перемещения проволоки, скорости вращения кривошипа и выбора момента контакта рей- 5 ки со станиной производить отрезку стержней любой длины.

Формула изобретения Правильно-отрезной автомат, содержа0 щий последовательно установленные на основании по оси подачи проволоки разматывающее устройство, механизм подачи, правильное и отрезное устройства, смонтированные на общей станине, а также

5 транспортно-нак опительную систему, отличающийся тем, что, с целью расширения технологических возможностей, отрезное устройство выполнено в виде : кривошипно-ползунного механизма, у кото0 рого в кривошипе предусмотрена замкнутая пазовая поверхность, сопряженная с шарнирной опорой шатуна, а установленный в направляющих станины и подпружиненный относительно нее ползун связан с режущим

5 органом, состоящим из контактирующих между собой матрицы и отрезной втулки, при зтом матрица жестко установлена на кронштейне ползуна, а отрезная втулка связана с ползуном посредством зубчато-реечJiofi передачи, у которой вал зубчатой

Sro:oZ rar/;;HrГзТбГаГр ог„„с„.е„ь„о „его „ уста- «асмо„™рова„а „.„/авл... е«.°°1 сГс а ;Г„„- ° - °™

г i 5 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Автомат для изготовления гнутых изделий из проволоки | 1980 |

|

SU906637A1 |

| Полуавтомат для изготовления сборных изделий запрессовкой | 1989 |

|

SU1653883A1 |

| Одноударный автомат для высадки гвоздей | 1982 |

|

SU1050793A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Устройство для правки и рубки проволоки | 1984 |

|

SU1253700A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| АВТОМАТ ПРОВОЛОЧНО-ГВОЗДИЛЬНЫЙ | 1974 |

|

SU376989A1 |

| Автомат цепевязальный | 1980 |

|

SU925512A1 |

Изобретение относится к оборудованию для правки и резки проволоки на отрезки мерной длины и позволяет расширить технологические возможности автомата. Автомат содержит разматывающее устройство, механизмы подачи проволоки, правки, отрезное устройство, а также накопительно-транспортную систему. Отрезное устройство автомата выполнено в виде кривошипно-ползунного механизма, у которого кривошип имеет замкнутую пазовую поверхность, сопряженную с шарнирной опорой шатуна. Ползун смонтирован в направляющих станины и подпружинен относительно нее, а также связан с режущими элементами, которые представляют собой матрицу и отрезную втулку, при этом матрица жестко закреплена на ползуне, а отрезная втулка связана с ползуном посредством зубчатореечной передачи, у которой зубчатая рейка установлена подвижно в направляющих ползуна и подпружинена относительно него. 12 ил.

-ГГ7-7Гг4 7 ,, ,, , ... ,.1-У/ ////////7 ///////// /////////Лу-,, ,, /7

/////77/ /// У/////////////////////, ///////

15 16

X;

Фиг. 7

Физ.б

. гч 26 25 /5

;

15 J(5

27 28 29

Фие.В

16

34

2S

15 22

1

Фив.Ю

22

Фаз. П

37

щ

г

ю

L

22

15

21

Фиг. 72

| Патент США № 4391307, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-23—Публикация

1989-01-12—Подача