Изобретение относится к конусным дробилкам, применяемым для дробления горных пород и других хрупких материалов преимущественно сжимающими силами.

Цель изобретения повышение эффективности дробления за счет гарантированного максимально возможного использования свойств дробимости кусков перерабатываемого материала на каждом из шагов процесса сокращения по крупности.

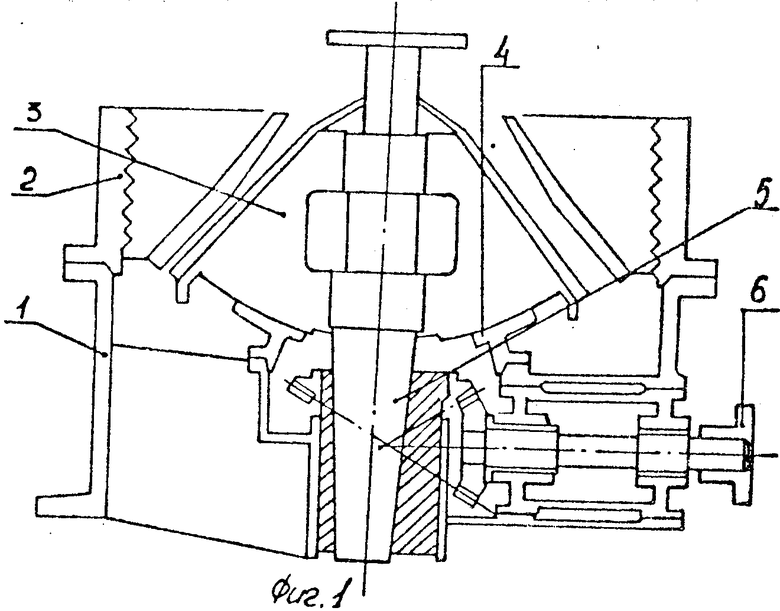

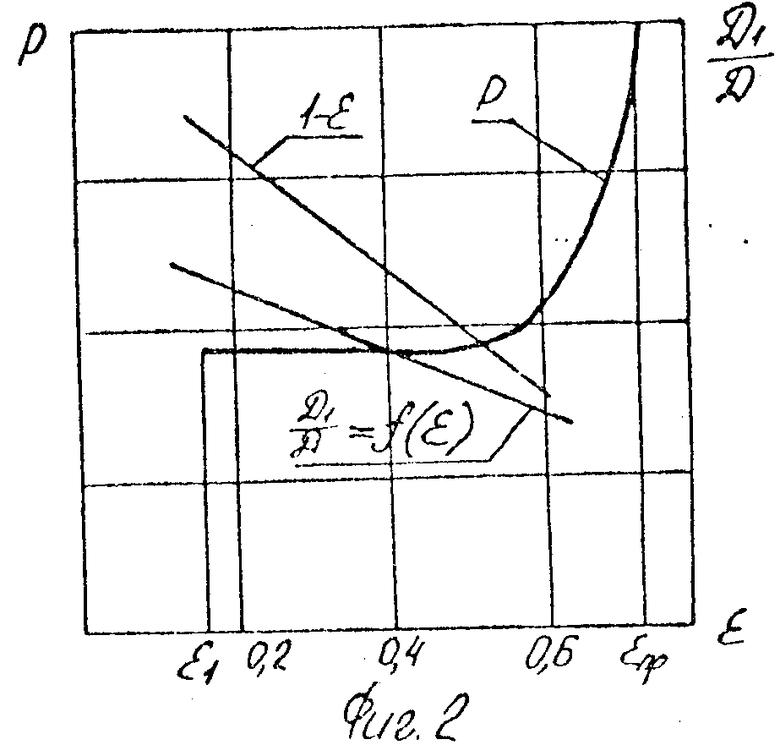

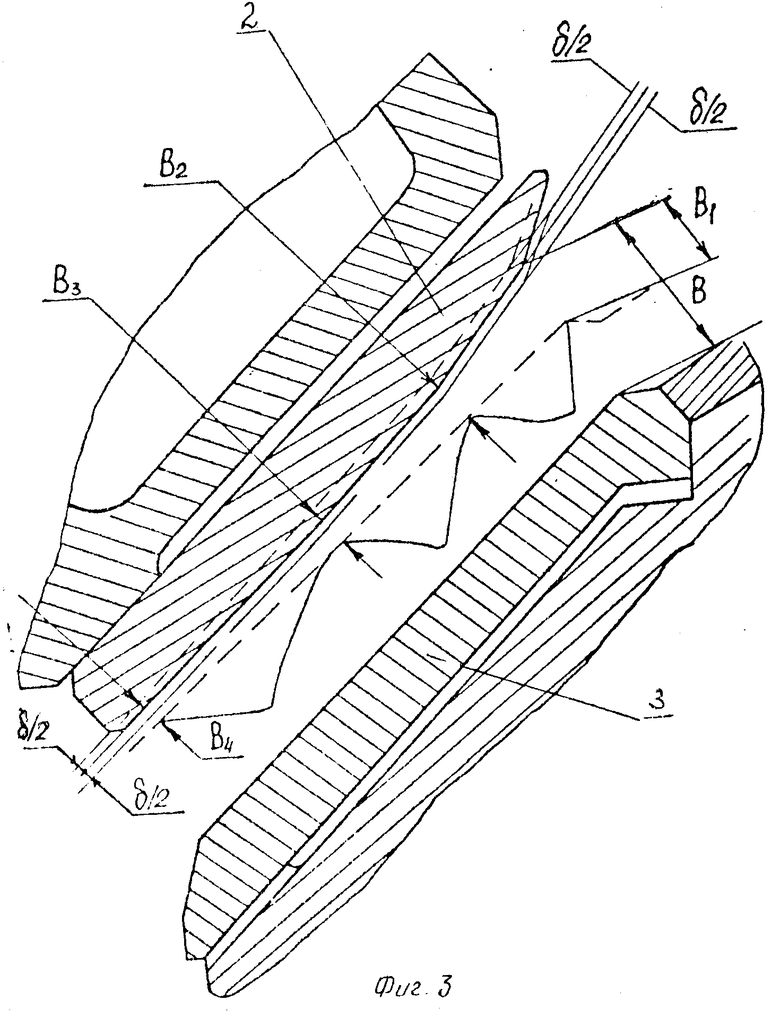

На фиг. 1 показана дробилка в разрезе через ее вертикальную ось симметрии; на фиг. 2 графики зависимостей  f(ε), Р f(ε); на фиг. 3 вертикальное сечение камеры дробления с траекториями преимущественного движения в ней кусков перерабатываемого материала.

f(ε), Р f(ε); на фиг. 3 вертикальное сечение камеры дробления с траекториями преимущественного движения в ней кусков перерабатываемого материала.

Дробилка включает станину 1, соединенную с ней неподвижную чашу 2, подвижный внутренний конус 3, расположенный на сферической опоре 4, смонтированной на станине 1, и сочлененный с хвостовиком вала 5 эксцентриковый привод 6. Камера дробления образована рабочими поверхностями неподвижной чаши 2 и подвижного конуса 3. Величина шагов определяется известными методами (Масленников В. А. Оператор отбора и разрушения материала в модели рабочего процесса дробилки КМД. Изв. вузов, Горный журнал, 1988, N 10, с. 74-77), суть которых сводится к определению длин фаз движения кусков и осколков; скольжение по рабочей поверхности подвижного конуса и свободного полета. При этом на каждом из шагов процесса сокращения крупности кусков ширина камеры в местах захвата материала в сомкнутом состоянии выбрана из условия

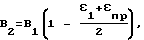

B2=B 1

1

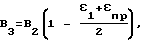

B3=B 1

1

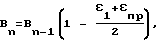

Bn= B 1

1  а соотношение размеров закрытой и открытой приемной щели камеры определено из следующей зависимости:

а соотношение размеров закрытой и открытой приемной щели камеры определено из следующей зависимости:

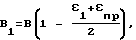

B1=B 1

1  где В абсолютный размер открытой приемной щели внутри камеры дробления;

где В абсолютный размер открытой приемной щели внутри камеры дробления;

В1 абсолютный размер закрытой приемной щели внутри камеры дробления;

Вn абсолютный размер сомкнутой разгрузочной щели камеры дробления;

n число шагов процесса сокращения крупности материала в камере дробления;

ε1, εпр определенная физическими свойствами куска горной породы деформация, соответствующая первому разрушению куска по всему сечению, и предельная относительная деформация сжатия.

Конусная дробилка работает следующим образом. Привод 6 сообщает подвижному конусу 3 гирационное движение, в результате которого поступающий в дробилку материал разрушается, будучи зажатым между рабочими поверхностями подвижного конуса 3 и неподвижной чаши 2. Поскольку размеры сомкнутых щелей Вi между чашей 2 и конусом 3 на границе шагов внутри камеры дробления выбраны по зависимости, включающей прессование и обеспечивающей обязательное разрушение кусков по всему сечению, будет реализовываться рациональное использование свойств дробимости материала и камера дробления будет менее чувствительна к неточности изготовления деталей и узлов.

Изложенное поясняется примером установления режима эксплуатации дробилки КМД-1750, работающей при переработке сульфидных медных руд. Процесс сокращения крупности материала в камере этой дробилки состоит из четырех шагов. По паспортным данным крупность питания составляет 80 мм. В среднем для сульфидных руд ε1 0,20; εпр 0,6. Эти данные позволяют принять номинальное разрушение оригинального куска до размеров 80 (1 - 1

1  ) 48 мм, но, учитывая неточность изготовления камеры (δ ± 2 мм), максимальный осколок после первого разрушения окажется равным 50 мм, минимальный осколок соответственно окажется равным 46 мм, что соответствует относительной деформации

) 48 мм, но, учитывая неточность изготовления камеры (δ ± 2 мм), максимальный осколок после первого разрушения окажется равным 50 мм, минимальный осколок соответственно окажется равным 46 мм, что соответствует относительной деформации  0,425 < 0,6, т. е. прессования куска не произойдет (εмин 0,378 > 0,2).

0,425 < 0,6, т. е. прессования куска не произойдет (εмин 0,378 > 0,2).

На втором шаге максимальный осколок при номинальной ширине разгрузочной щели должен составлять 50 х 0,6 30 мм. С учетом неточности изготовления камеры дробления δ ± 2 мм, максимальный кусок будет равен 32 мм, а минимальный 28 мм, что соответствует относительной деформации 0,44<0,6(εмин=0,36>0,2)

0,44<0,6(εмин=0,36>0,2)

На третьем шаге максимальный осколок при номинальной ширине разгрузочной щели должен составлять 32 х 0,6 19,2 мм. С учетом точности изготовления камеры дробления максимальный кусок будет равен 21,2 мм, минимальный 17,2, что соответствует относительной деформации 0,465<0,6(εмин=0,34>0,2)

0,465<0,6(εмин=0,34>0,2)

На четвертом шаге максимальный осколок при номинальной ширине разгрузочной щели должен составлять 21,2 х 0,6 12,7 мм. С учетом точности изготовления камеры дробления максимальный кусок может быть 14,7 мм, минимальный 10,7 мм, что соответствует относительной деформации 0,5<0,6(εмин=0,306>0,2)

0,5<0,6(εмин=0,306>0,2)

Таким образом, рассмотренная камера дробления (В1 48 мм, В2 30 мм, В3 19,2 мм и В4 12,7 мм) имеет некоторый резерв по допускаемой неточности изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1988 |

|

SU1616699A1 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| Камера дробления конусной дробилки | 1990 |

|

SU1722568A1 |

| Конусная дробилка | 1989 |

|

SU1622000A1 |

| Дробилка для тонкого дробления | 1990 |

|

SU1734824A1 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| Способ контроля размеров разгрузочной щели конусной дробилки | 1984 |

|

SU1433493A1 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ | 1999 |

|

RU2174444C2 |

| РАБОЧИЙ ОРГАН КОНУСНОЙ ДРОБИЛКИ | 2000 |

|

RU2177832C2 |

Сущность изобретения: конусная дробилка содержит камеру дробления, образованную рабочими поверхностями неподвижной чаши 2 и подвижного внутреннего конуса 3 с эксцентриковым приводом. При работе дробилки привод сообщает конусу 3 гирационное движение, в результате которого поступающий в дробилку материал разрушается, будучи зажатым между рабочими поверхностями конуса 3 и чаши 2. Поскольку размеры сомкнутых щелей Bi между чашей и конусом на границах шагов перерабатываемого материала внутри камеры дробления выбраны по зависимости, исключающей прессование и обязательное разрушение кусков по всему сечению, будет реализовываться рациональное использование свойств дробимости материала и камера дробления будет менее чувствительна к неточности изготовления деталей и узлов, образующих камеру дробления, и неравномерному износу броней дробящего пространства по его периметру. 3 ил.

КОНУСНАЯ ДРОБИЛКА, содержащая камеру дробления, образованную рабочими поверхностями неподвижной чаши и подвижного внутреннего конуса с эксцентриковым приводом, отличающаяся тем, что, с целью повышения надежности и эффективности дробилки за счет исключения прессования материала, ширина камеры в местах захвата материала в сомкнутом состоянии выбрана из условия

а соотношение размеров закрытой и открытой приемной щели камеры определено из следующей зависимости:

где B абсолютный размер открытой приемной щели внутри камеры дробления;

B1 абсолютный размер закрытой приемной щели внутри камеры дробления;

Bn абсолютный размер сомкнутой разгрузочной щели камеры дробления;

n число шагов процесса сокращения крупности материала в камере дробления;

ε1 и εпр определенная физическими свойствами куска горной породы деформация, соответствующая первому разрушению куска по всему сечению, и предельная относительная деформация сжатия.

| Авторское свидетельство СССР N 1707829, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-10-20—Публикация

1991-01-09—Подача