Изобретение относится к черной металлургии, а-именно к способам про изводства проката, и может быть ис- пользо ано на непрерывных станах

при прокатке простых и фасонных профилей .

Цель изобретения - упрощение про- цесса настройки стана на оптимальный..

.скоростной режим прокатки наминимальН У ho количестве полос при сокраздении отходов металла и экономии времени.

Способ осуществляется следующим 5 образом.

В качестве математической модели используют следукицие зависимости между основнь1ми размерами:

10

Н; Но ±2:К;е;;

в; - BO

п

F; - FO (e;); f,(e,0;

, ZKfef- f,(e;);

г, 2 :«

,2р2

}Ь:

,2 л-2

;й- f,,(e.);

Нч„;„ Н; t HH

В; j: KG jftiSBH,,

Fmir, Й F; 4. кСГр : Р„д,

30

соответственно исходные и

конечные размеры по высо

те полосы; соответственно исходные

и конечные размеры по ши

рине полосы;

соответственно исходные и конечные значения площа дей прокатываемых сечений; среднеквадратичные откло- нения размеров по длине

полосы;

b JliS шах

gFil max

нижние и верхние гранич™

ные размеры полосы; К;,К , К - технологические коэффи

циенты;

6 коэффициенты рассогласо - вания клетей по промежучт кам;

f(e,),f,(e;) fjCe;)

) функция от рассогласова

ння«

На основании опыта, ижЬормации банка памяти и заданного уровня вы ходящей скорос-ш из стана предварительно устанавливаются зазоры между валками и частоты вращения валков в соответствии с диаметрами валков. В

5

0

s

0

5

0

0

0

начале настройки производят прожиг калибров черновой группы валков и окончательную настройку этих групп клетей. При соответствии размеров подката черновой группы на половине

полосы производят прожиг валков

товой группы по предварительно уста новленному скоростному режиму и за зорам чистовой группы. После пропус ка полосы через чистовую группу прО изводят обмер полосы на холодильни ке и измеряют нагрузки по току при водных двигателей. По данным измере ния нагрузок и блока памяти, где предварительно выбран наилучший ре жим прокатки, на первой стадии кор ректируют зазоры по отклонениям на грузок в клетях. На втором этапе по результатам обмера размеров полосы определяют характеристики, которые попадают в блок памяти и оптимиза цин скоростного режима прокатки. Здесь по предварительно выбранному скоростному режиму и подготовленным данным рассчитывается соответствующий оптимальный скоростной режим, опреде ляют отклонения от предварительно выбранного скоростного режиыа п окон чательнр изменяют уставки по частоте вращения. Таким образом, стан готов к прокатке второй полосы в оптималь ном режиме ь В случае необходимости можно привести измерения параметров и второй полосы для уточнедщя полу ченных размеров и повторить весь цикла Однако по мере накопления в банке памяти данных и отладки алго- ритма отпадает необходимость в от стройке стана.

Технологические пробы по оценке точности проката в дальнейшем отби раются в соответствии с действующими технологическими конструкциями по частоте отбора и необходимым коктро лируемым параметрам.

Пример. Предлагаемый способ бьш опробован при отладке алгоритма оптимального скоростного режима при прокатке балок, швеллеров, уголков и кругов. Отладка алгоритмов оптими зации проведена на примере бал1си № 16 на стане 450.

Нагретые для температуры прокат ки заготовки сечением 200x150 длиной м и прокатывались в системе вытяжньпк калибров черновой группы, где формируется черновой профиль бал ки. После эм охю черновой раскат бал

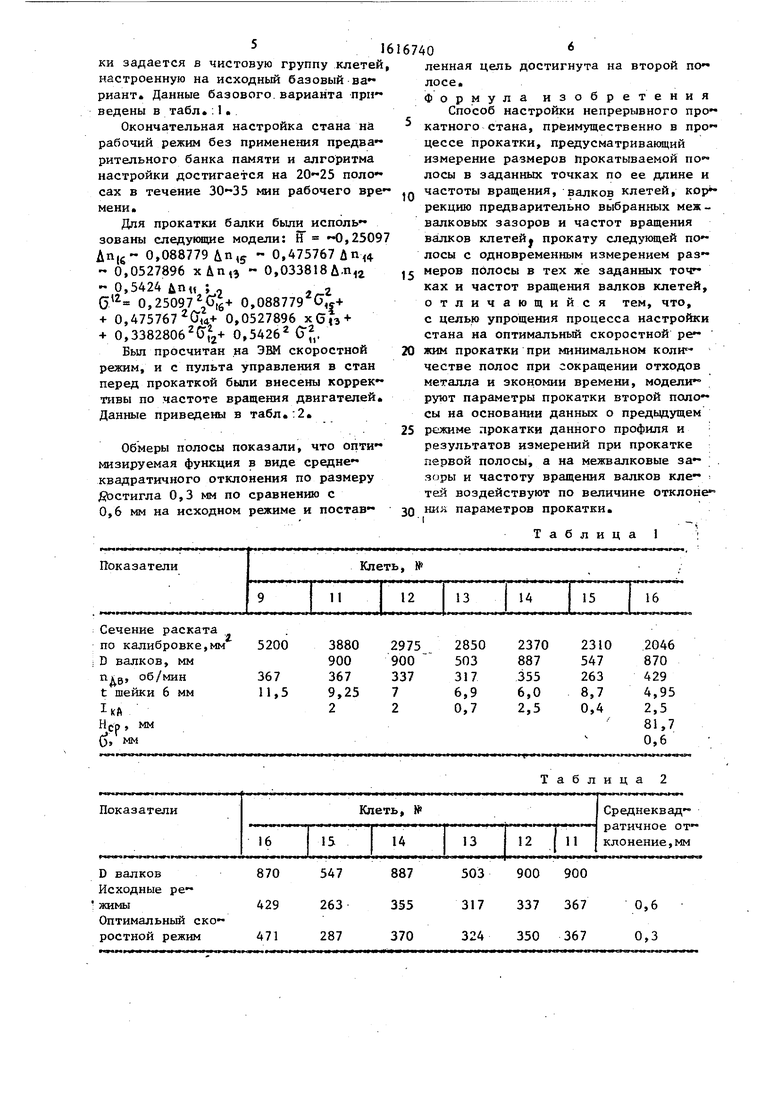

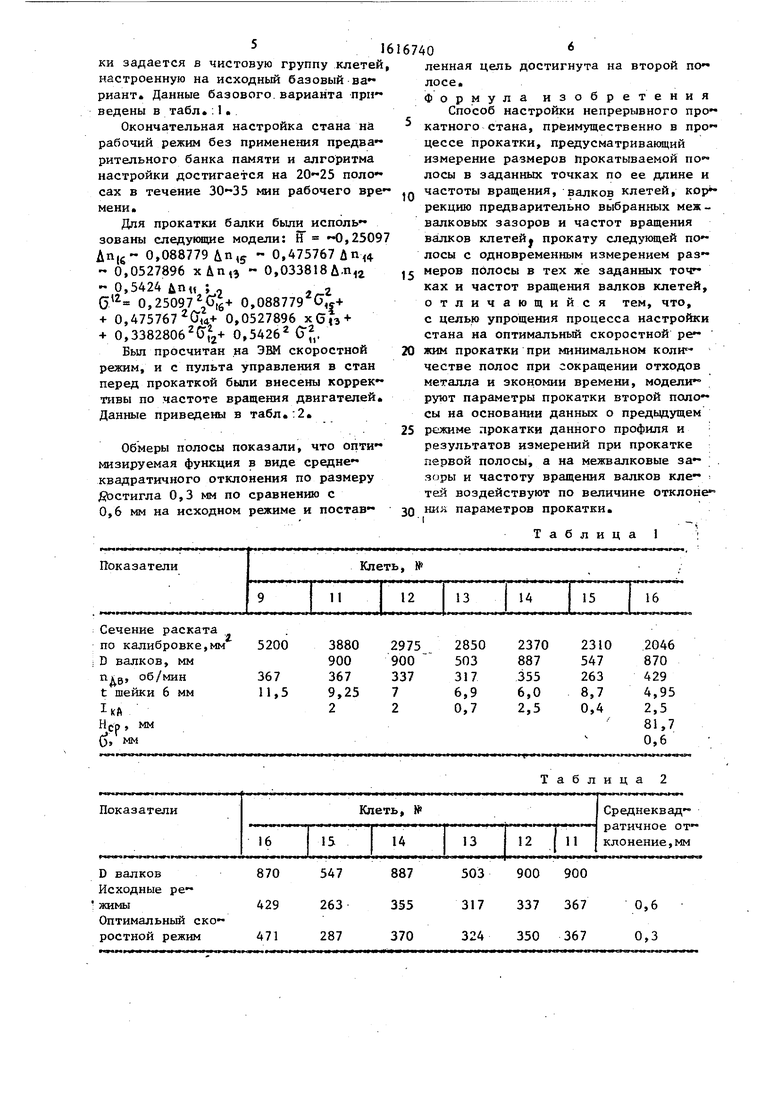

ки задается в чистовую группу клетей настроенную на исходный базовый риант Данные базового.варианта приведены в табл. : 1

Окончательная настройка стана на рабочий режим без применения предва - рительного банка памяти и алгоритма настройки достигается на ZO-ZS поло- сах в течение 30-35 мин рабочего времени

Для прокатки балки бьши использованы следующие модели: Н -0,2509 An,g- 0,088779 An,5 - 0,475767 Дп - 0,0527896 хДп,з 0,033818 Л.п -0,5424йпи ;.,

G 0,25097 G t6 0,088779 С,с+ + 0,475767 Ci,a+ 0,0527896 хбГэ + + 0,3382806 С)2+ 0,5426 G f,.

Был просчитан на ЭВМ скоростной режим, и с пульта управления в стан перед прокаткой были внесены коррективы по частоте вращения двигателей. Данные приведены в табл.:2.

Обмеры полосы показали, что оптимизируемая функция в виде среднеквадратичного отклонения по размеру Достигла 0,3 мм по сравнению с 0,6 мм на исходном режиме и постав

ленная цель достигнута на второй полосе. Формула изобретения

Способ настройки непрерывного прокатного стана, преимущественно в процессе прокатки, предусматривакиций измерение размеров Прокатываемой полосы в заданных точках по ее длине и частоты вращения, валков клетей, рекцию предварительно выбранных меж- валковых зазоров и частот вращения валков клетей, прокату следующей полосы с одновременным измерением размеров полосы в тех же заданных точг- ках и частот вращения валков клетей, отличающийся тем, что, с целью упрощения процесса настройки стана на оптимальный скоростной режим прокатки при минимальном коли - честве полос при сокращении отходов металла и экономии времени, модели- руют параметры прокатки второй полосы на основании данных о предьщущем режиме прокатки данного профиля и результатов измерений при прокатке первой полосы, а на межвалковые зазоры и частоту вращения валков кпе- тей воздействуют по величине отклоне НИИ параметров прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КИНЕМАТИЧЕСКИХ ПАРАМЕТРОВ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2006 |

|

RU2320435C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2038879C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ НАСТРОЙКИ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2004 |

|

RU2263552C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

| Способ регулирования размеров проката на непрерывных преимущественно проволочных и мелкосортных станах | 1981 |

|

SU1005971A1 |

| Система автоматического регулирования натяжения и размеров полосы | 1983 |

|

SU1097403A1 |

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| Способ прокатки двутавровых профилей | 1981 |

|

SU1002055A1 |

Изобретение относится к черной металлургии, а именно к способам производства проката, и может быть использовано на непрерывных станах при прокатке простых и фасонных профилей. Цель изобретения - упрощение процесса постройки непрерывного стана на оптимальный скоростной режим прокатки на минимальном количестве полос при сокращении затрат металла и времени. Моделируются параметры прокатки по предварительно составленному алгоритму, банку памяти о предыдущей работе стана при прокатке данного профиля и результатам измерений предыдущей полосы, обеспечивающей высокое качество готового проката. После нагрева в печи и прокатки в черновой группе клетей стана заготовка подается в чистовую группу клетей, в которой предварительно выставляются зазоры между валками и частота вращения валков. При прокатке полосы в чистовой группе измеряют силу тока по клетям, частоту вращения валков и профиль по длине полосы. По разнице размеров по середине и на заднем конце полосы определяют размах размеров, среднеквадратичное отклонение и после занесения значения в блок оптимизации скоростного режима последний пересчитывает скоростной режим, зазоры между валками. Полученные значения поправок корректируются с использованием блока памяти, где окончательно отрабатываются команды на частоту вращения валков и зазоры.

Сечение раската

по калибровке,мм 5200 3880

D валков, мм900

Таблица 1

975 00

2850 503

2370 887

2310 547

.2046

870

429

4,95

2,5

81,7

0,6

| Патент США № 4520642, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для регулирования межклетевых натяжений | 1984 |

|

SU1174112A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Регулирование натяжения раската при прокатке сорта Stahl und Eisen, 1985, 105, № 22, 191-96, 215 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-13—Подача