Изобретение относится к автоматическим загрузочным устройствам, а более конкретно к роторам ,цля ориентации и загрузки ступенчатых и конических деталей в транспортный конвейер,

Цель изобретения - повышение производительности ротора за счет сокращения длины дуги охвата ротора конвейером и надежности работы за счет размещения механизма распознавания на неподвижном основании.

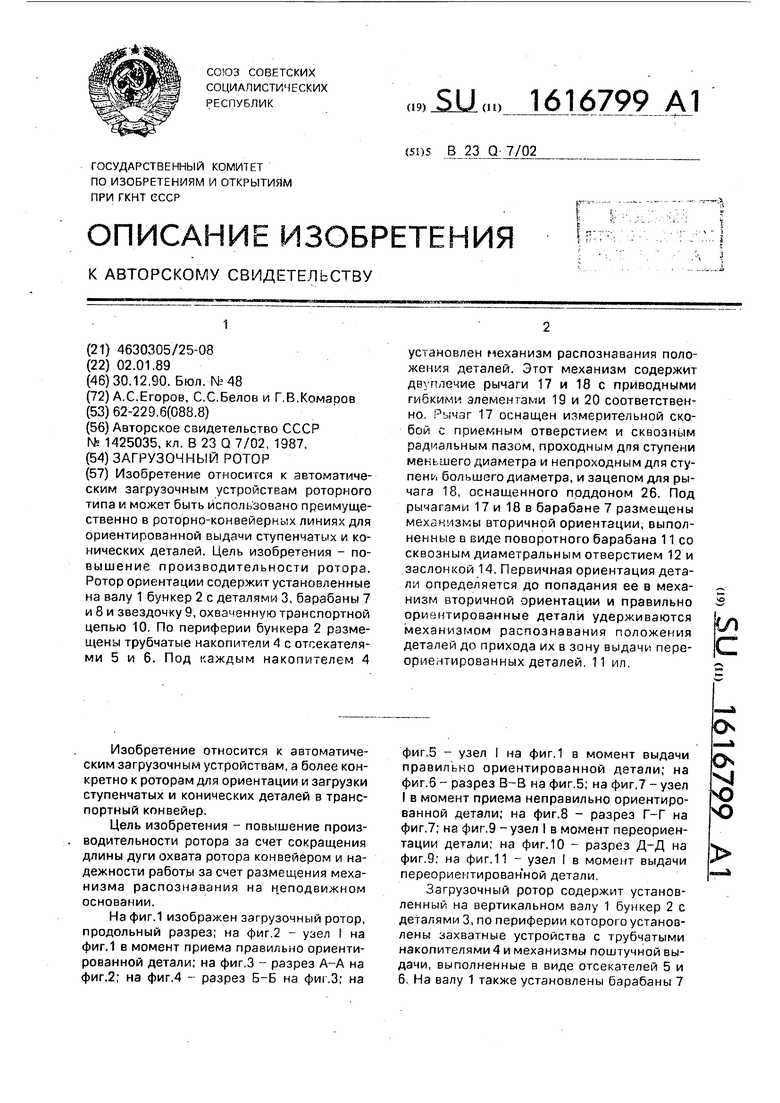

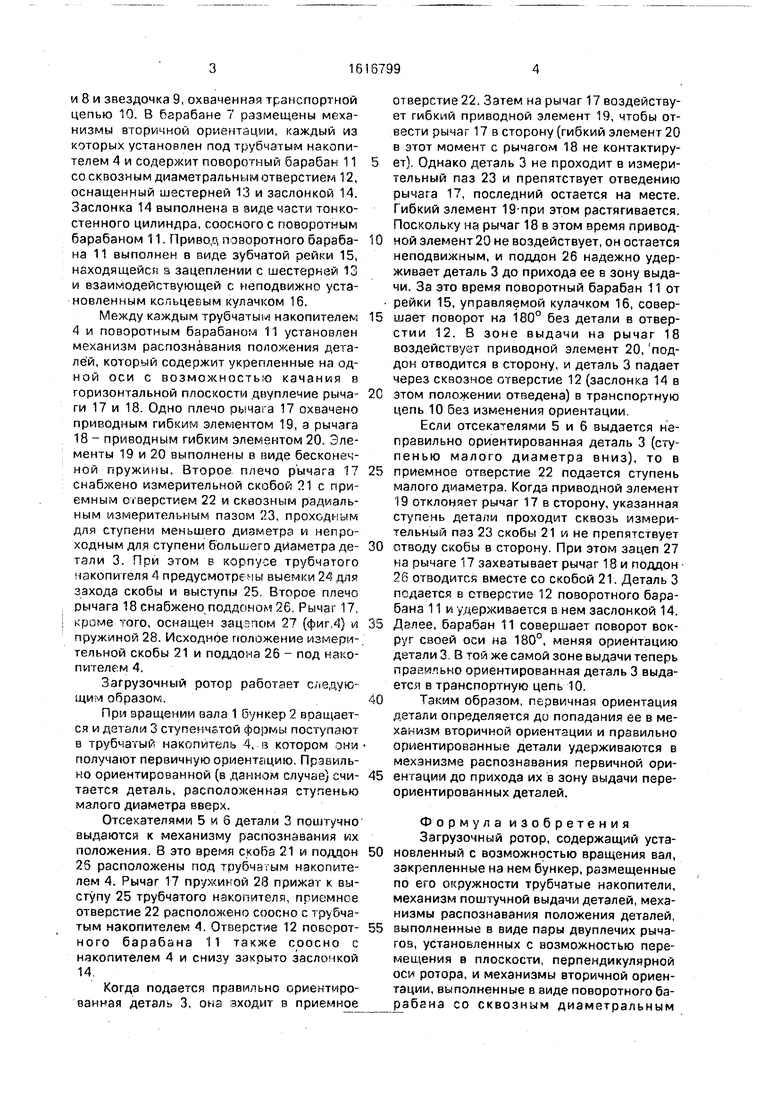

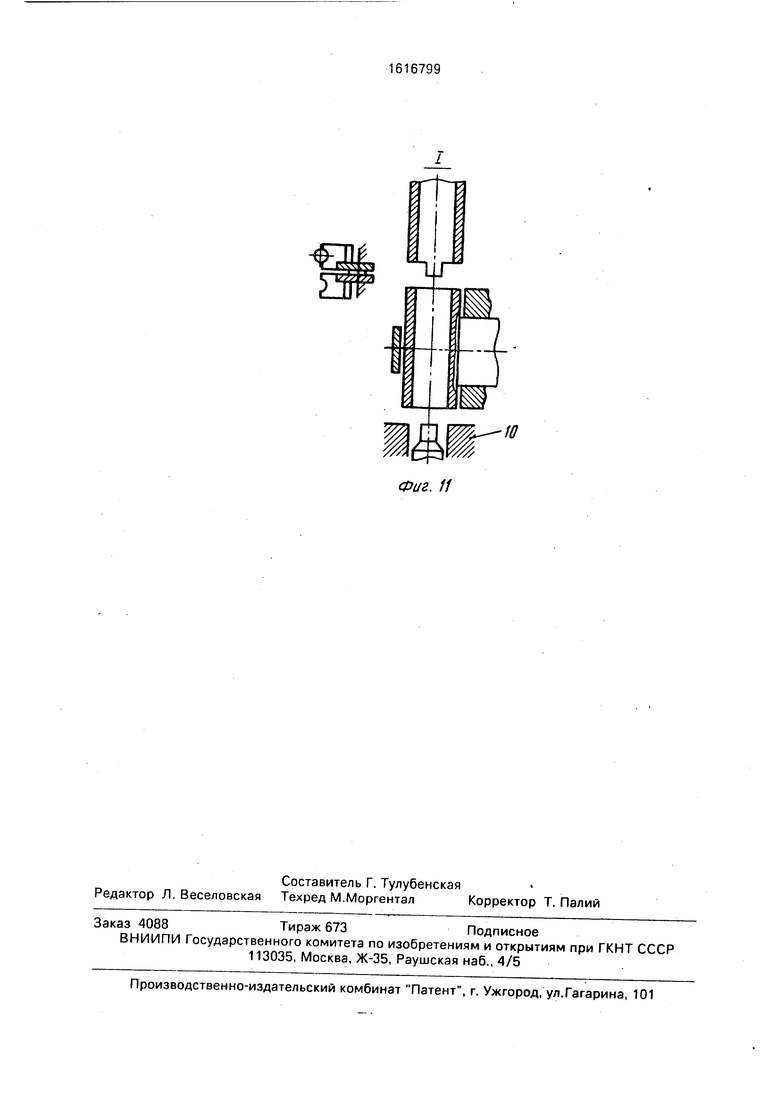

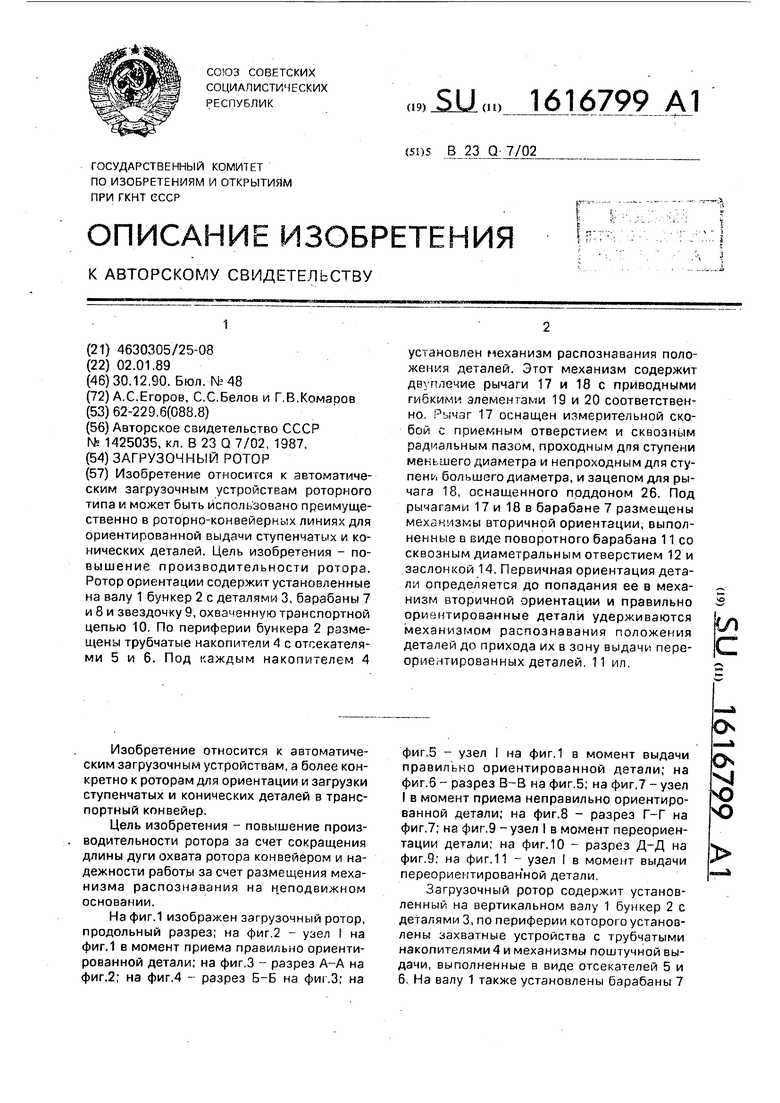

На фиг.1 изображен загрузочный ротор, продольный разрез; на фиг.2 - узел I на фиг.1 в момент приема правильно ориентированной детали; на фиг.З - разрез А-А на фиг.2; на фиг,4 - разрез Б-Б на фиг.З: на

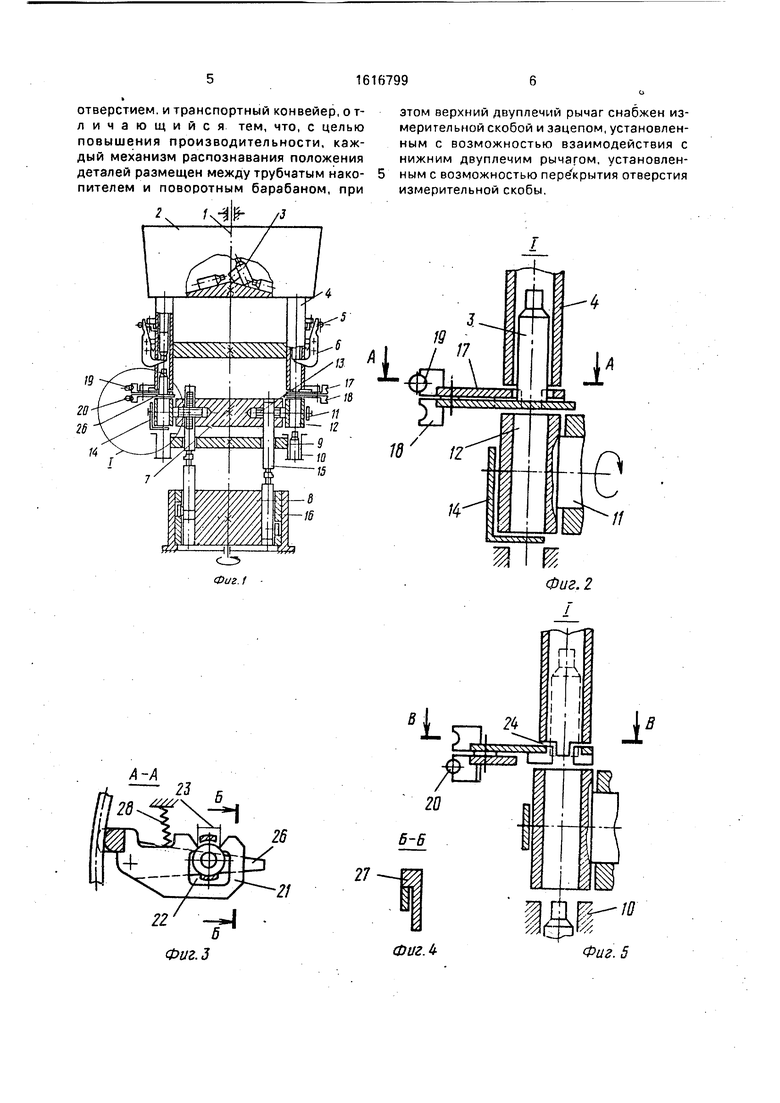

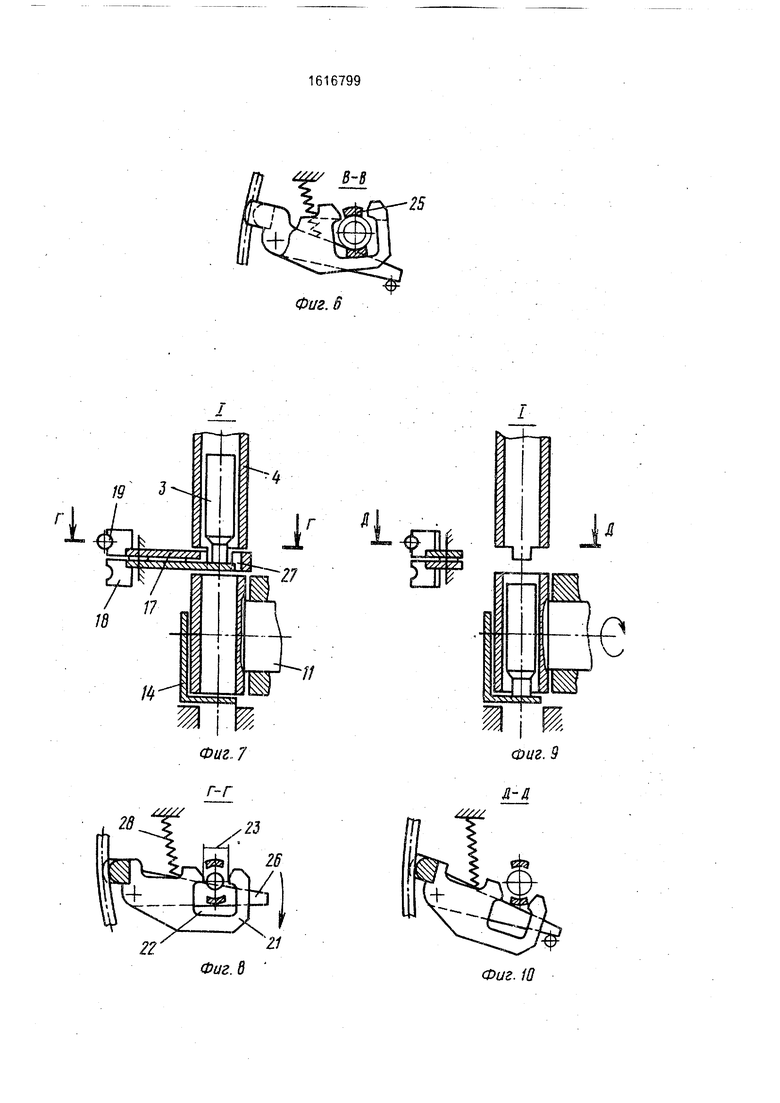

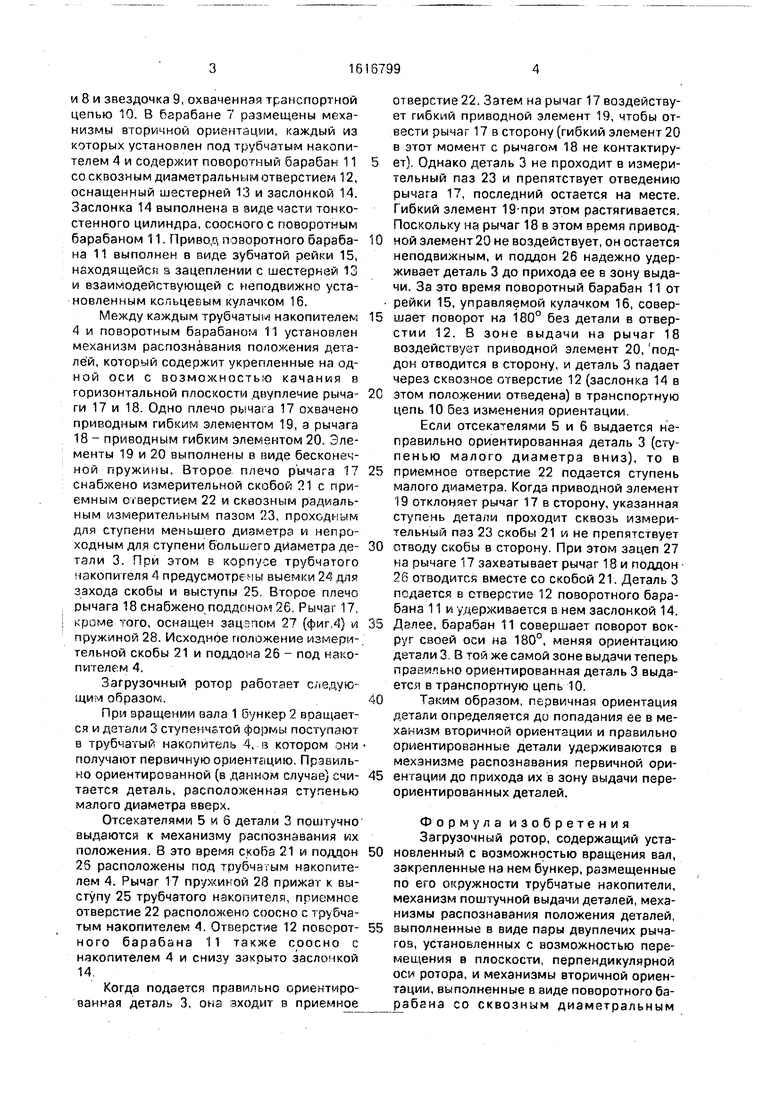

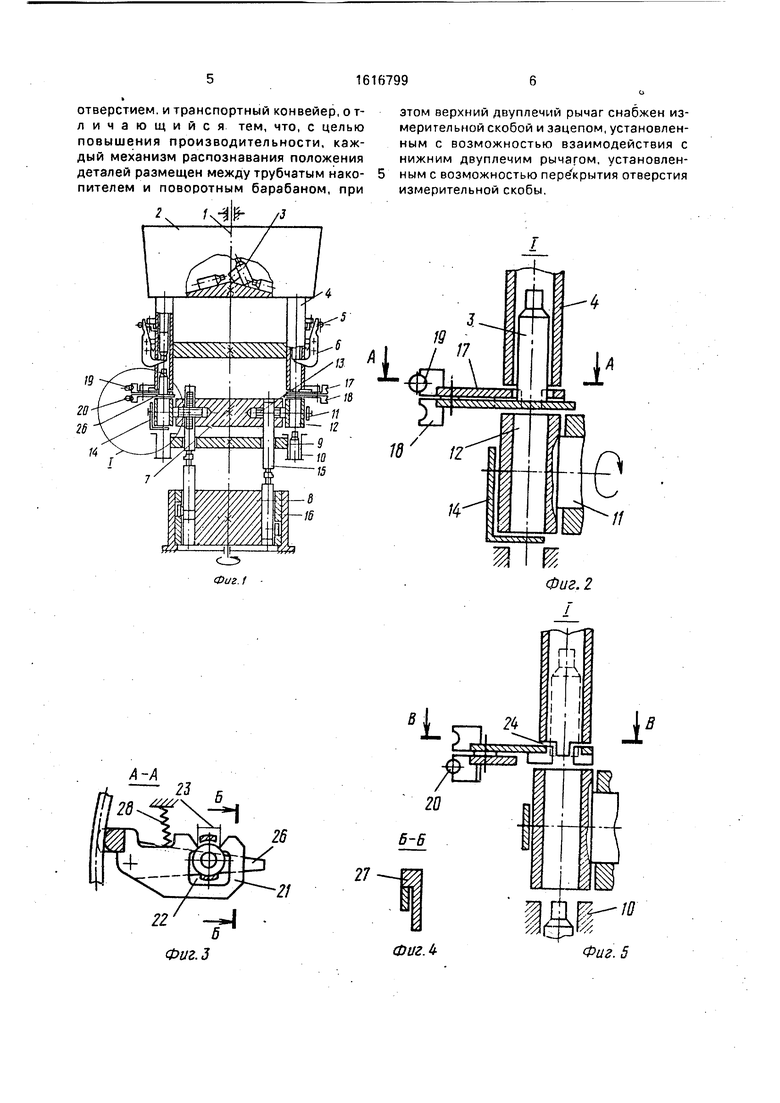

фиг.5 - узел I на фиг, 1 в момент выдачи правильно ориентированной детали; на фиг.6 - разрез В-В на фиг.5; на фиг,7 - узел I в момент приема неправильно ориентированной детали; на фиг.8 - разрез Г-Г на фиг,7; на фиг.9 -узел I в момент переориентации детали; на фиг. 10 - разрез Д-Д на фиг,9; на фиг, 11 - узел I в момент выдачи переориентирован ной детали.

Загрузочный ротор содержит установленный на вертикальном валу 1 бункер 2 с деталями 3, по периферии которого установлены захватные устройства с трубчатыми накопителями 4 и механизмы поштучной выдачи, выполненные в виде отсекателей 5 и 6, На валу 1 также установлены барабаны 7

Оч

о

XJ

ко ю

и 8 и звездочка 9, охваченная транспортной цепью 10. В барабане 7 размещены механизмы вторичной ориентации, каждый из которых установлен под трубчатым накопителем А и содержит поворотный барабан 11 со сквозным диаметральным отверстием 12, оснащенный шестерней 13 и заслонкой 14. Заслонка 14 выполнена в виде части тонкостенного цилиндра, соосногос поворотным барабаном 11. Привод поворотного барабана 11 выполнен в виде зубчатой рейки 15, находящейся s зацеплении с шестерней 13 и взаимодействующей с неподвижно установленным кольцевым кулачком 16.

Между каждым трубчатым накопителем 4 и поворотным барабаном 11 установлен механизм распознавания полох ения деталей, который содержит укрепленные на одной оси с возможностью качания в горизонтальной плоскости двуплечие рычаги 17 и 18. Одно плечо рьнага 17 охвачено приводным гибким элементом 19, а рычага 18 - приводным гибким элементом 20. Элементы 19 и 20 выполнены в виде бесконечной пружины. Второе плечо рычага 17 снабжено измерительной скобой 21 с приемным огверстием 22 и сквозным радиальным измерительным пазом 23, проходным для ступени меньшего диаметра и непроходным для ступени большего диаметра детали 3. При этом в корпусе трубчатого накопителя 4 предусмотрены выемки 24 для захода скобы и выступы 25. Второе плечо рычага 18 снабжено,поддоном 26. Рычаг 17, кроме того, оснащен зацепом 27 (фиг,4) м пружиной 28. Исходное положение измерительной скобы 21 и поддона 26 - под накопителем 4,

Загрузочный ротор работает следую- образом.

При вращении аала 1 (Зункер 2 вращается и детал4/1 3 ступенчетой формы поступают в трубчатый накопитель 4,.i5 котором .они получают первичную ориентацию. Правильно ориентированной (в данном случае) считается деталь, расположенная ступенью малого диаметра вверх.

Отсекателями 5 и 6 детали 3 поштучно выдаются к механизму распознавания wx положения. В это время скоба 21 и подцон 25 расположены под трубчатым накопителем 4. Рычаг 17 пружиной 28 прижат к вы- сгупу 25 трубчатого накопителя, приемное отверстие 22 расположено соосно с трубчатым накопителем 4. Отверст че 12 поворотного барабана 11 также соосно с накопителем 4 и снизу закрыто заслонкой 14.

Когда подается правильно ориентированная деталь 3, она входит в приемное

отверстие 22. Затем на рычаг 17 воздействует гибкий приводной элемент 19, чтобы отвести рычаг 17 в сторону (гибкий элемент 20 в этот момент с рычагом 18 не контактиру5 ет). Однако деталь 3 не проходит в измерительный паз 23 и препятствует отведению рычага 17, последний остается на месте. Гибкий элемент 19-при этом растягивается. Поскольку на рычаг 18 в этом время привод0 ной элемент 20 не воздействует, он остается неподвижным, и поддон 26 надежно удерживает деталь 3 до прихода ее в зону выдачи. За это время поворотный барабан 11 от - рейки 15, управляемой кулачком 16, совер5 шает поворот на 180° без детали в отверстии 12. В зоне выдачи на рычаг 18 воздействует приводной элемент 20, поддон отводится в сторону, и деталь 3 падает через сквозное отверстие 12 (заслонка 14 в

0 этом положении отведена) в транспортную цепь 10 без изменения ориентации.

Если отсекателями 5 и 6 выдается неправильно ориентированная деталь 3 (ступенью малого диаметра вниз), то в

5 приемное отверстие 22 подается ступень малого диаметра. Когда приводной злемент 19 отклоняет рычаг 17 в сторону, указанная ступень детали проходит сквозь измерительный паз 23 скобы 21 и не препятствует

0 отводу скобы в сторону. При этом зацеп 27 на рычаге 17 захватывает рычаг 18 и поддон 26 отводится вместе со скобой 21. Деталь 3 подается в отверстие 12 поворотного барабана 11 и удерживается в нем заслонкой 14.

5 Далее, барабан 11 совершает поворот вокруг своей оси на 180°, меняя ориентацию детали 3. В той же самой зоне выдачи теперь правильно ориентированная деталь 3 выдается в транспортную цепь 10.

0 Таким образом, первичная ориентация детали определяется до попадания ее в механизм вторичной ориентации и правильно ориентированные детали удерживаются в механизме распознавания первичной ори5 енгации до прихода их в зону выдачи переориентированных деталей.

Формула изобретения Загрузочный ротор, содержащий уста0 новленный с возможностью вращения вал, закрепленные на нем бункер, размещенные по его окружности трубчатые накопители, механизм поштучной выдачи деталей, механизмы распознавания положения деталей,

5 выполненные в виде пары двуплечих рычагов, установленных с возможностью пере- в плоскости, перпендикулярной оси ротора, и механизмы вторичной ориентации, выполненные в виде поворотного барзбана со сквозным диаметральным

отверстием, и транспортный конвейер, о т- личающийся тем, что, с целью повышения производительности, каждый механизм распознавания положения деталей размещен между трубчатым накопителем и поворотным барабаном, при

этом верхний двуплечий рычаг снабжен измерительной скобой и зацепом, установленным с возможностью взаимодействия с нижним двуплечим рычагом, установленным с возможностью пере крытия отверстия измерительной скобы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор ориентации штучных деталей | 1978 |

|

SU753596A1 |

| Ротор ориентации штучных деталей | 1985 |

|

SU1340977A1 |

| Устройство для вторичной ориентации | 1987 |

|

SU1425035A1 |

| Устройство для поштучной подачи деталей при комплектовании их с базовыми деталями | 1973 |

|

SU485855A1 |

| Загрузочный ротор | 1988 |

|

SU1599177A1 |

| Ротор ориентации штучных деталей | 1983 |

|

SU1098752A1 |

| Ротор ориентации штучных деталей | 1980 |

|

SU906666A2 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Магазин-накопитель | 1986 |

|

SU1313641A1 |

| Загрузочный ротор | 1988 |

|

SU1593901A1 |

Изобретение относится к автоматическим загрузочным устройствам роторного типа и может быть использовано преимущественно в роторно-конвейерных линиях для ориентированной выдачи ступенчатых и конических деталей. Цель изобретения - повышение производительности ротора. Ротор ориентации содержит установленные на валу 1 бункер 2 с деталями 3, барабаны 7 и 8 и звездочку 9, охваченную транспортной цепью 10. По периферии бункера 2 размещены трубчатые накопители 4 с отсекателями 5 и 6. Под каждым накопителем 4 установлен механизм распознавания положения деталей. Этот механизм содержит двуплечие рычаги 17 и 18 с приводными гибкими элементами 19 и 20 соответственно. Рычаг 17 оснащен измерительной скобой с приемным отверстием и сквозным радиальным пазом, проходным для ступени меньшего диаметра и непроходным для ступени большего диаметра, и зацепом для рычага 18, оснащенного поддоном 26. Под рычагами 17 и 18 в барабане 7 размещены механизмы вторичной ориентации, выполненные в виде поворотного барабана 11 со сквозным диаметральным отверстием 12 и заслонкой 14. Первичная ориентация детали определяется до попадания ее в механизм вторичной ориентации и правильно ориентированные детали удерживаются механизмом распознавания положения деталей до прихода их в зону выдачи переориентированных деталей. 11 ил.

CJ5

Фиг.1

XI-И

Фиг.З

Фиг. 2

Фиг. и

Фиг. 6

Фиг.. 7

г-г

23

26

Л

--fP

v

SS3

j ,

. 9

Л-а

Фиг. W

Фиг. 11

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-30—Публикация

1989-01-02—Подача