о

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО-, ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2455252C2 |

| Смесь для изготовления теплоизоляционного материала | 1977 |

|

SU726068A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1624851A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2620676C1 |

| МИНЕРАЛЬНЫЙ ВСПЕНЕННО-ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2014 |

|

RU2568199C1 |

| Композиция для изготовления теплоизоляционного материала | 1980 |

|

SU937432A1 |

| ЯЧЕИСТЫЙ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2540732C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1629277A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1282468A1 |

Изобретение относится к составам композиций для тепло- и звукоизоляционных материалов и может быть использовано на различных объектах атомной энергетики, а также в других отраслях промышленности, где необходима теплоизоляция. С целью снижения объемной массы, коэффициента теплопроводности и сорбционного поглощения материала композиция для изготовления теплоизоляционного материала содержит следующие компоненты, мае.ч.: базальтовое волокно 0,1-0,2; стекло состава, мас.%: ZnO 37-47; Р205 53-61 с диаметром частиц 60-70 мкм 0,002-0,03, вода 100, При объемной массе 120-170 кг/м прочность материала при 10%-ной деформации 0,030-0.055 МПа, коэффициент теплопроводности 0,035-0,015 Вт/мК, сорбционное увлажнение за 2 ч 0,GO- 0.98%. 3 гаЬп.

Изобретение относится к составам ком- позици для тепло- и звукоизоляционных материалов и может быть использовано на различных объектах атомной энергетики, а также в других областях промышленности, применяющих в своем производстве высокотемпературные трубопроводы.

Целью изобретения является снижение объемной массы материала, коэффициента теплопроводности и сорбционного поглощения.

П р и м е р 1, Приготовление композиции.

Определенное количество базальтового волокна распушают в воде лопастной ма- шалкой при скорости вращения 300-400об/мин в течение 25-35 мин. В полученную суспензию вводят определенное количество порошка цинк-фосфатногостекла, измельченного до 60-70 мкм, указанного состава и перемешивают 10-15 мин. Полученную суспензию переносят в форму, где ва- куумируют и формуют. После формования изделие переносят е камеру сушки, где сушат в течение 20-24 ч при 90-110°С. Высохший ,материал отжигают в муфельной Нечи при 450-550°С в течение 20-40 мин.

Изготовление цинк-фосфатногосте кла.

Смешивают в кварцевом тигле до полного прекращения реакции расчетное количество оксида цинка с фосфорной кислотой, количество которой в пересчете нз оксид фосфора должно быть в 1,77 раза больше расчетного его количества. После этого стекло ставится в порошковую печь, нагретую не более чем до 100°С. Варка произво- . дится при 1100 ± 20°С в течение 15-20 мин, причем подъем температуры до 600°С производится со скоростью не более 100°С в 1 ч, а до 1100°С с любой скоростью. При 600°С необходимо сделать выдержку в течение не менее 3 ч для полного перехода фосфорной

о

00

ел

кислоты в оксид фосфора. После варки стекло выливается на холодную стальную подложку и после охлаждения перемешивается в шаровой мельнице до диаметра частиц 60-70 мкм. После этого связующее готово к употреблению.

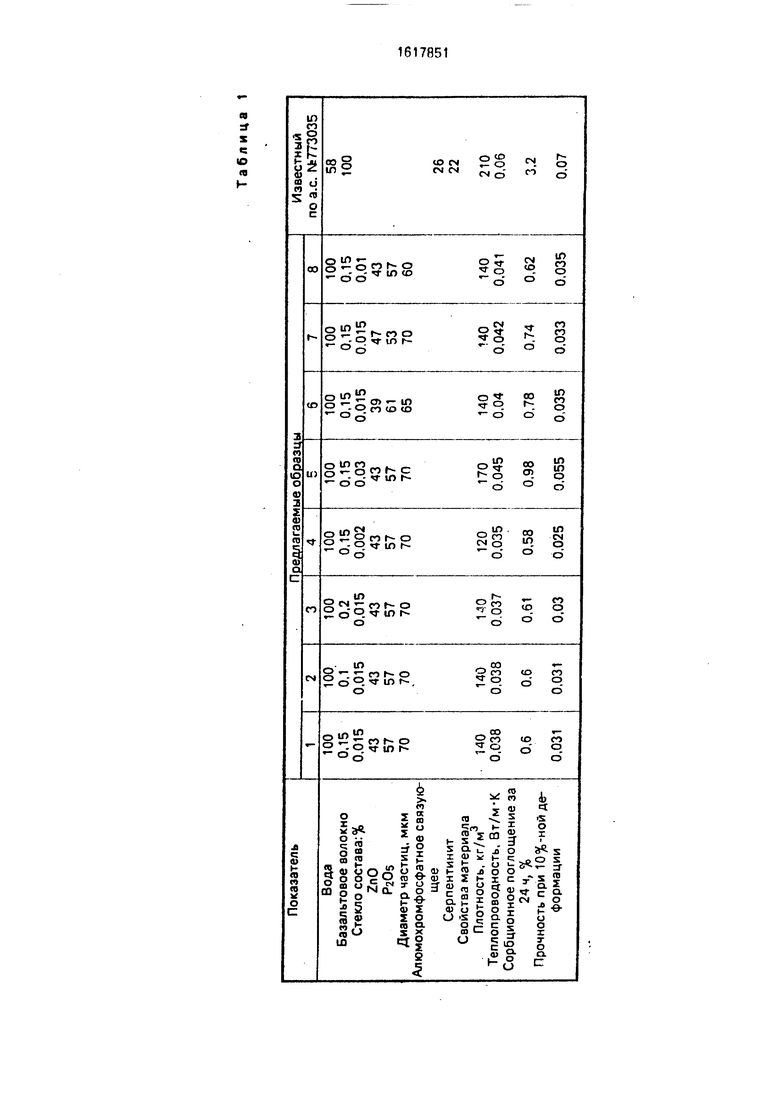

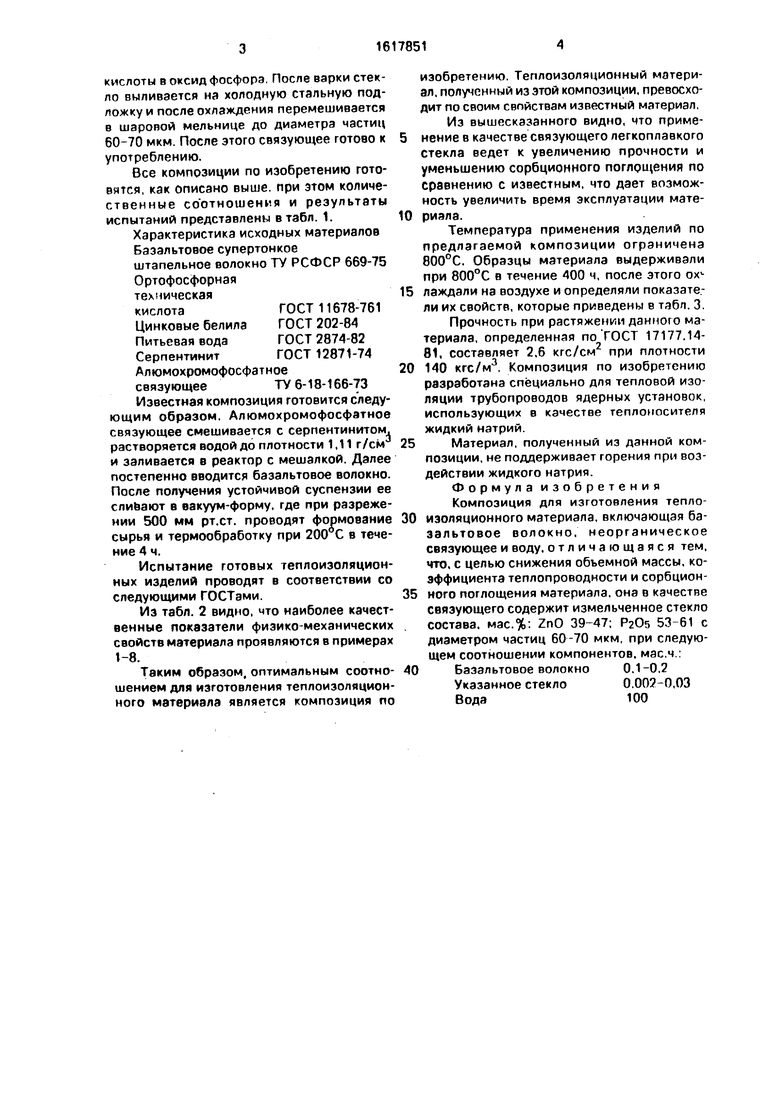

Все композиции по изобретению готовятся, как описано выше, при этом количественные соотношения и результаты испытаний представлены в табл. 1.

Характеристика исходных материалов Базальтовое супертонкое штапельное волокно ТУ РСФСР 669-75 Ортофосфорная техническая

кислотаГОСТ 11678-761

Цинковые белила ГОСТ 202-84 Питьевая водаГОСТ 2874-82

СерпентинитГОСТ 12871-74

Алюмохромофосфатное связующееТУ 6-18-166-73

Известная композиция готовится следующим образом. Алюмохромофосфатное связующее смешивается с серпентинитом, растворяется водой до плотности 1.11 г/см и заливается в реактор с мешалкой. Далее постепенно вводится базальтовое волокно. После получения устойчивой суспензии ее слиЬают в вакуум-форму, где при разрежении 500 мм рт.ст. проводят формование сырья и термообработку при 200 С в течение 4 ч.

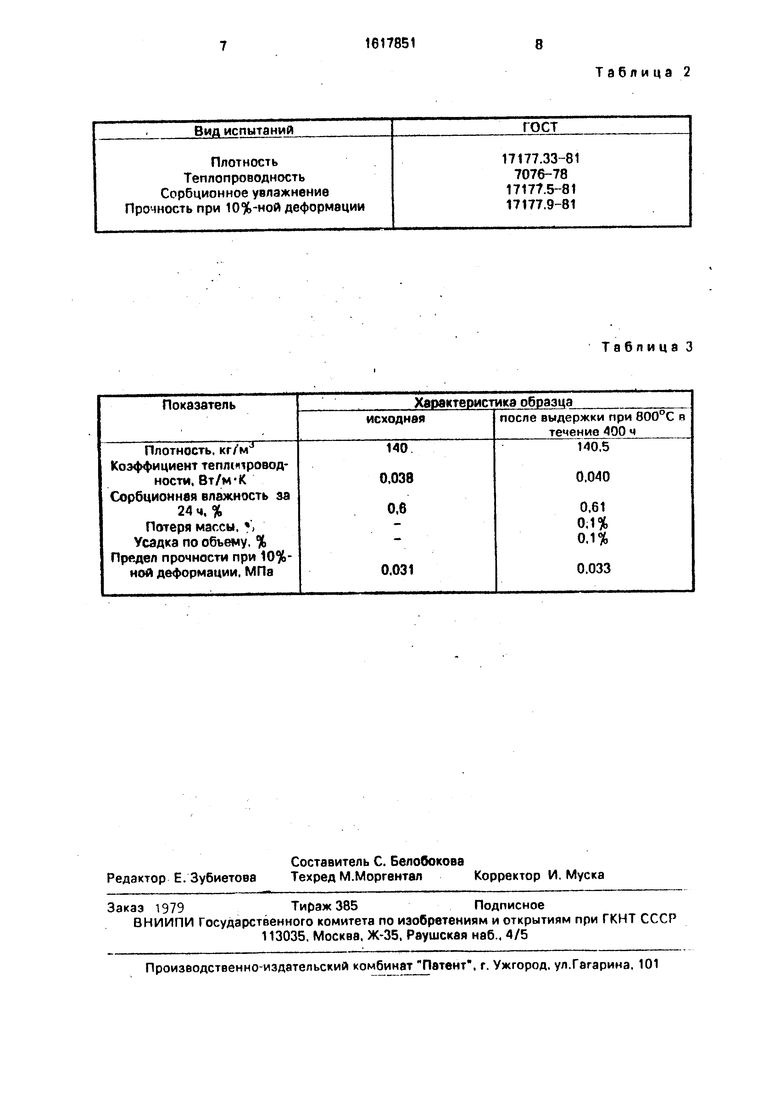

Испытание готовых теплоизоляционных изделий проводят в соответствии со следующими ГОСТами.

Из табл. 2 видно, что наиболее качественные показатели физико-механических свойств материала проявляются в примерах 1-8.

Таким образом, оптимальным соотношением для изготовления теплоизоляционного материала является композиция по

изобретению. Теплоизоляционный материал, полученный из этой композиции, превосходит по своим свойствам известный материал. Из вышесказанного видно, что приме- нение в качестве связующего легкоплавкого стекла ведет к увеличению прочности и уменьшению сорбционного поглощения по сравнению с известным, что дает возможность увеличить время эксплуатации материала.

Температура применения изделий по предлагаемой композиции ограничена 800°С. Образцы материала выдерживали при 800°С в течение 400 ч. после этого ox лаждали на воздухе и определяли показате,- ли их свойств, которые приведены в табп. 3. Прочность при растяжении данного материала, определенная по ГОСТ 17177.14- 81, составляет 2.6 кгс/см при плотности 140 кгс/м. Композиция по изобретению разработана специально для тепловой изоляции трубопроводов ядерных установок, использующих в качестве теплоносителя жидкий натрий.

Материал, полученный из данной композиции, не поддерживает горения при воздействии жидкого натрия.

Формула изобретения Композиция для изготовления тепло- изоляционного материала, включающая базальтовое волокно, неорганическое связующее и воду, отличающаяся тем. что. с целью снижения объемной массы, коэффициента теплопроводности и сорбцион- ного поглощения материала, она в качестве связующего содержит измельченное стекло состава, мас.%: ZnO 39-47; PaOs 53-61 с диаметром частиц 60-70 мкм, при следующем соотношении компонентов, мае.ч.: Базальтовое волокно 0.1-0.2

Указанное стекло0.002-0.03

Вода100

а

: s с ю п

Показатель

Плотность, кг/м Коэффициент тепл(«1роводностм, Вт/м К Сорбционнвя влажность за

24ч. %

Потеря массы. ,

Усадка по обьену. %

Предел прочности при 10%ной деформации, МПа

Таблица 2

Таблица 3

Характерис1Т1ка образца

исходная

после выдержки при 800°С в течение 400 ч

0.61 0;1% 0.1%

0.033

| Сырьевая смесь для изготовления фосфатного прессматериала | 1978 |

|

SU968002A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для получения строительного материала | 1978 |

|

SU773035A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-05-23—Публикация

1989-01-09—Подача