Изобретение относится к обработке металлов давлением, а именно к горячей объемной штамповке.

Цель изобретения - повышение производительности.

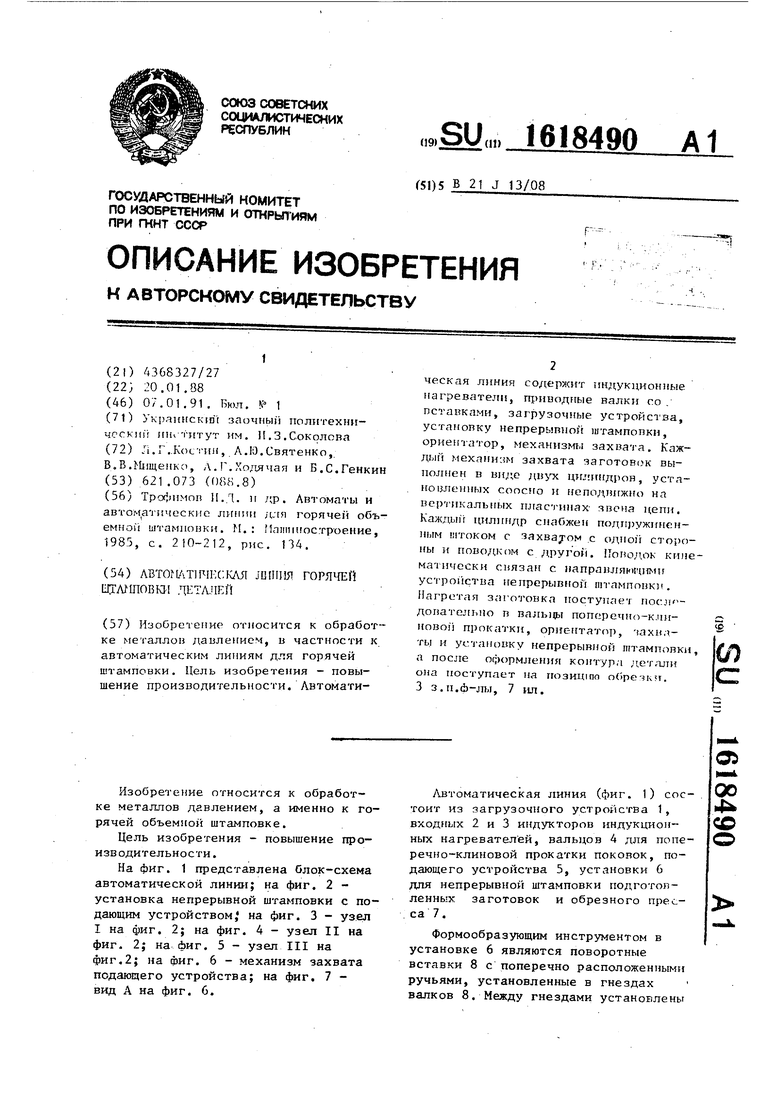

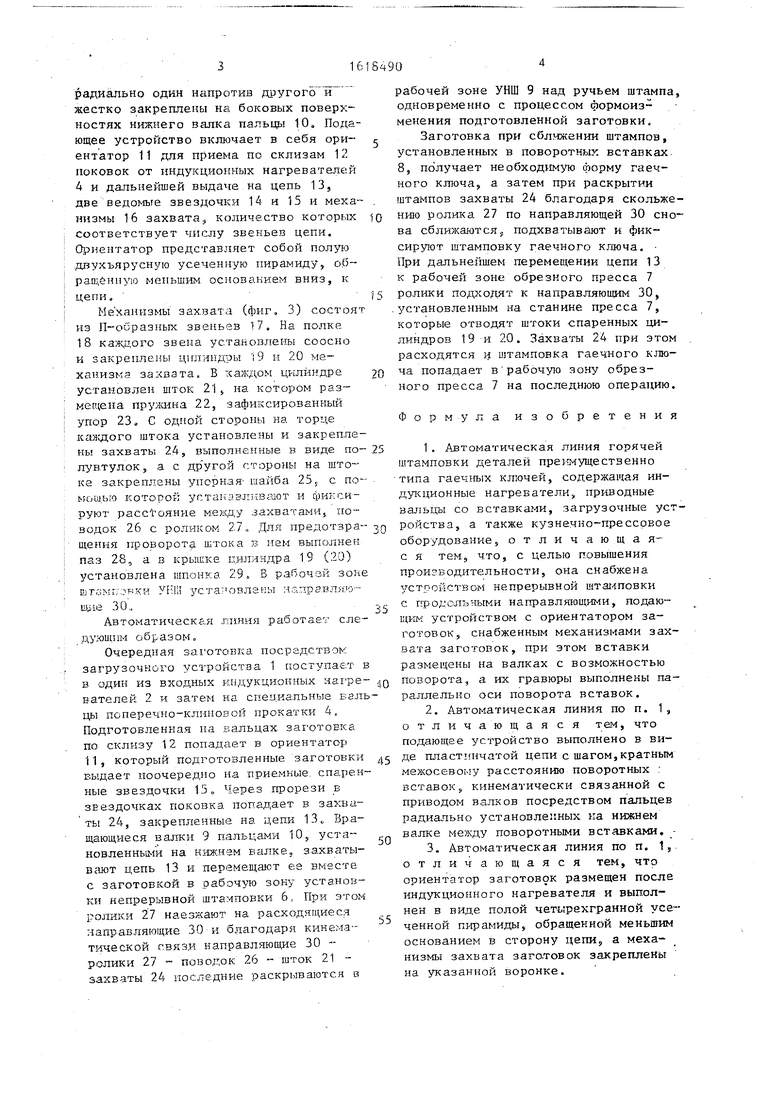

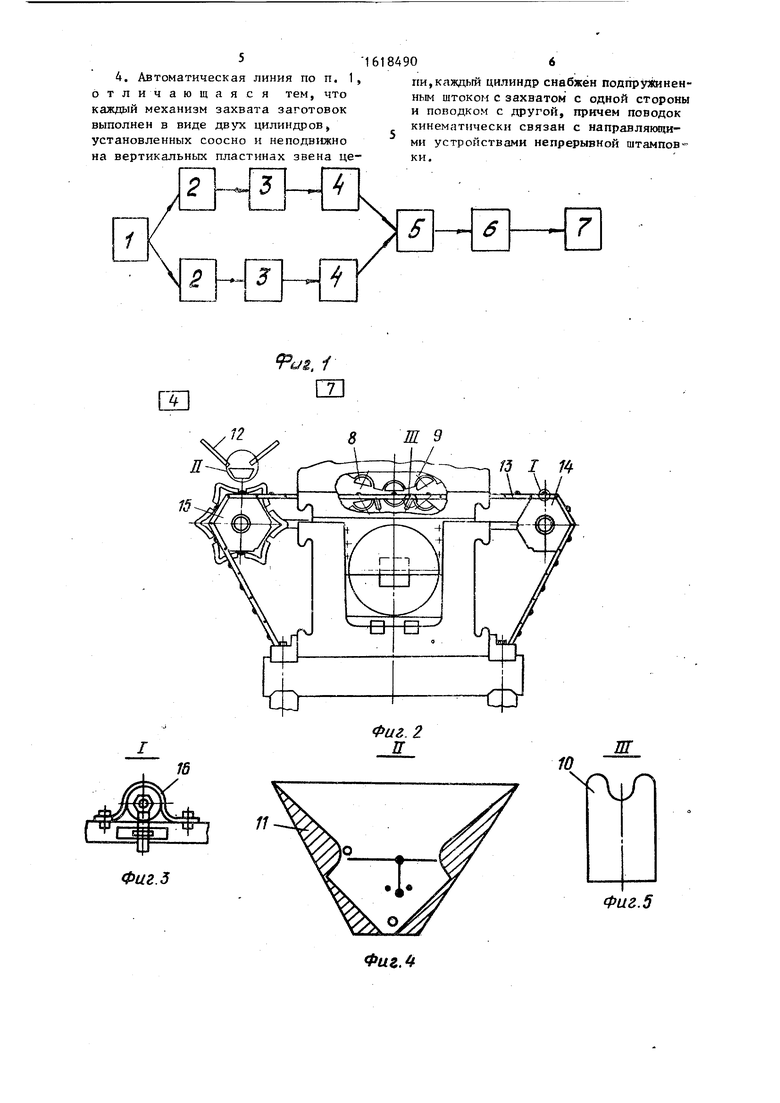

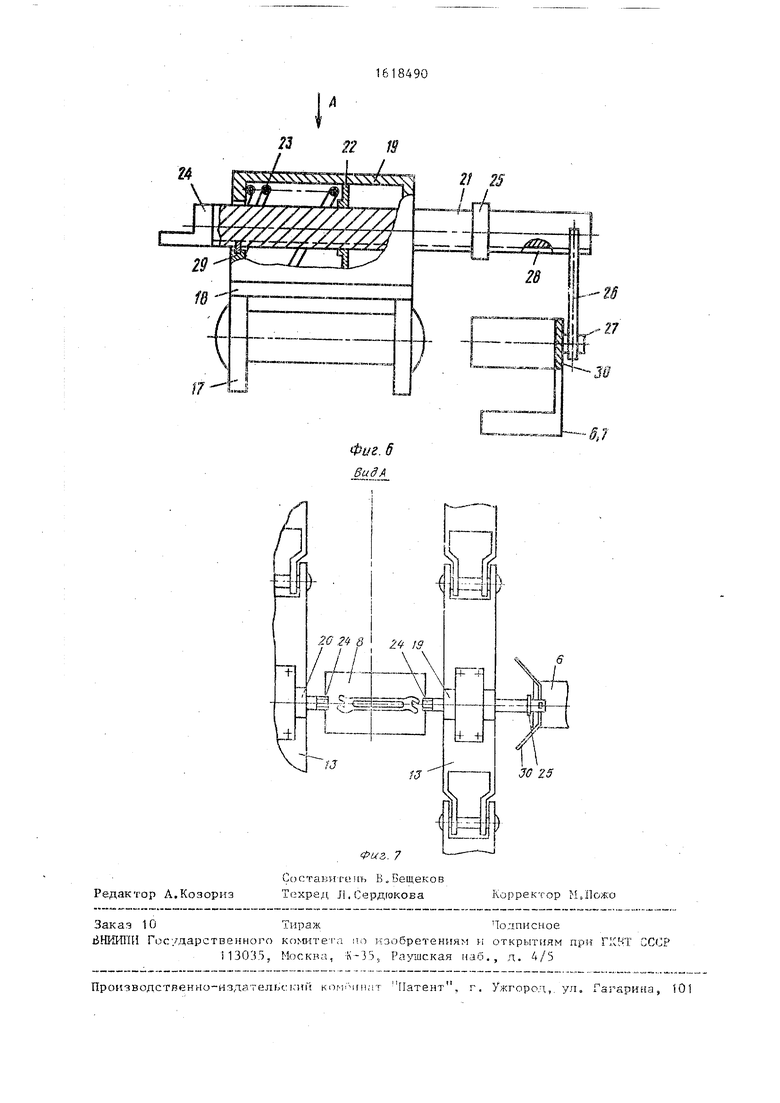

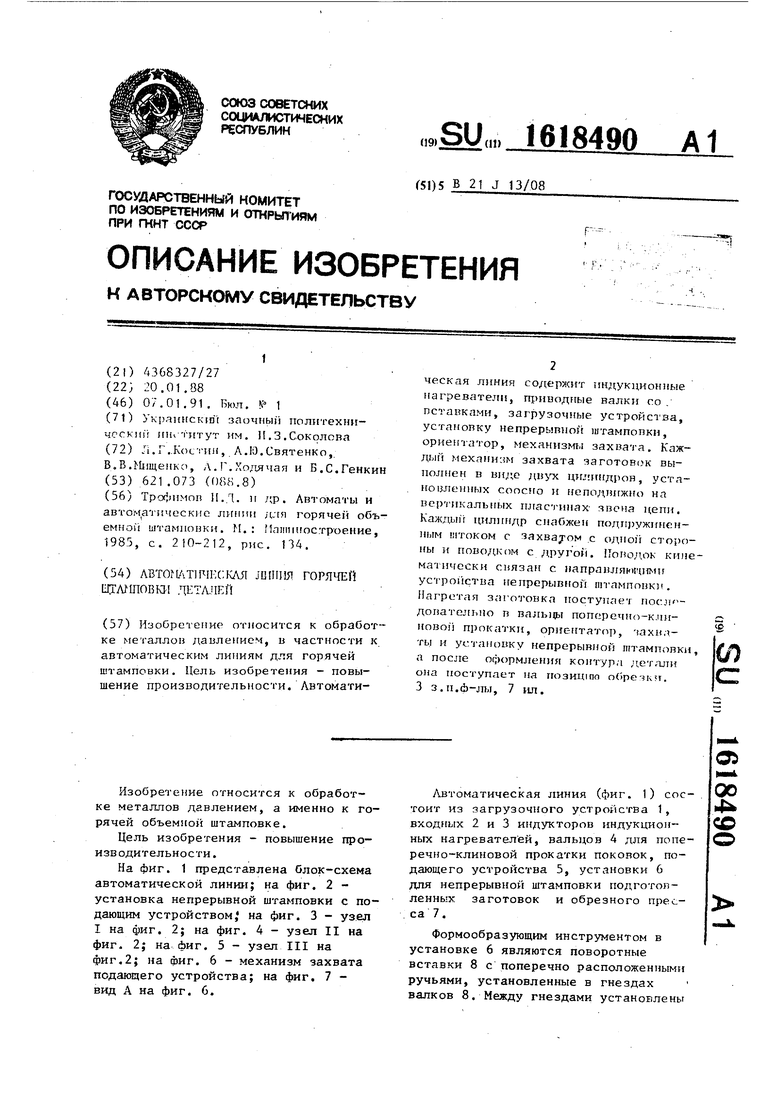

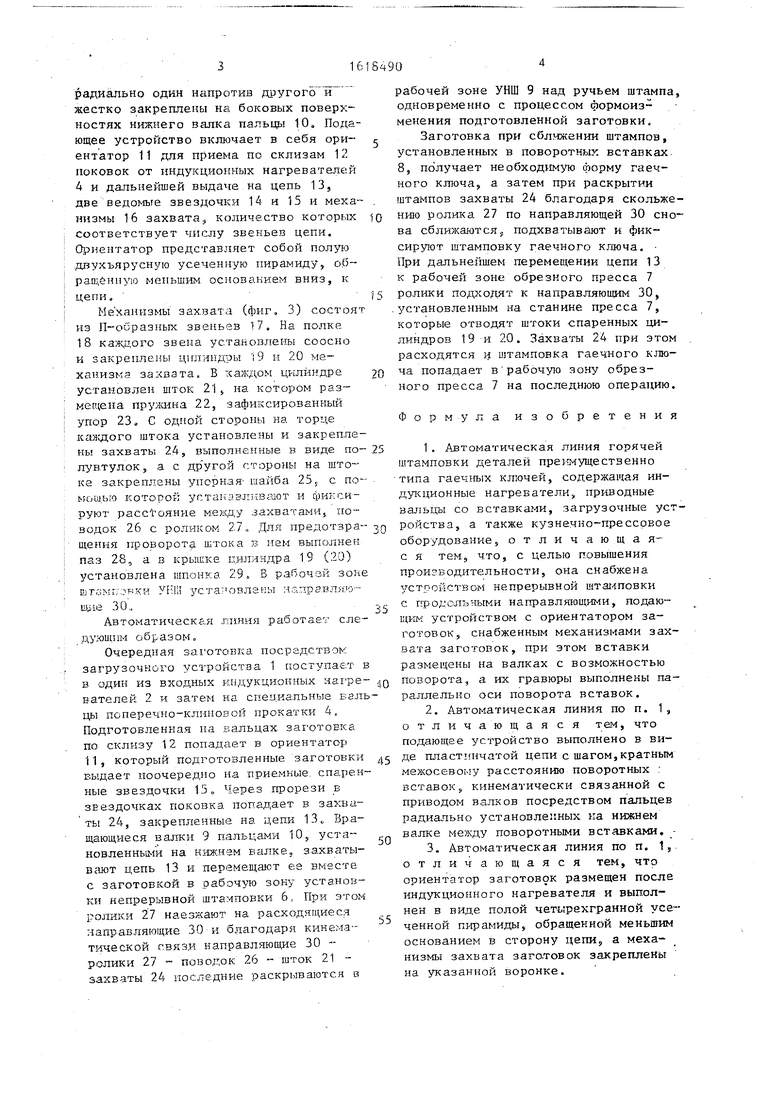

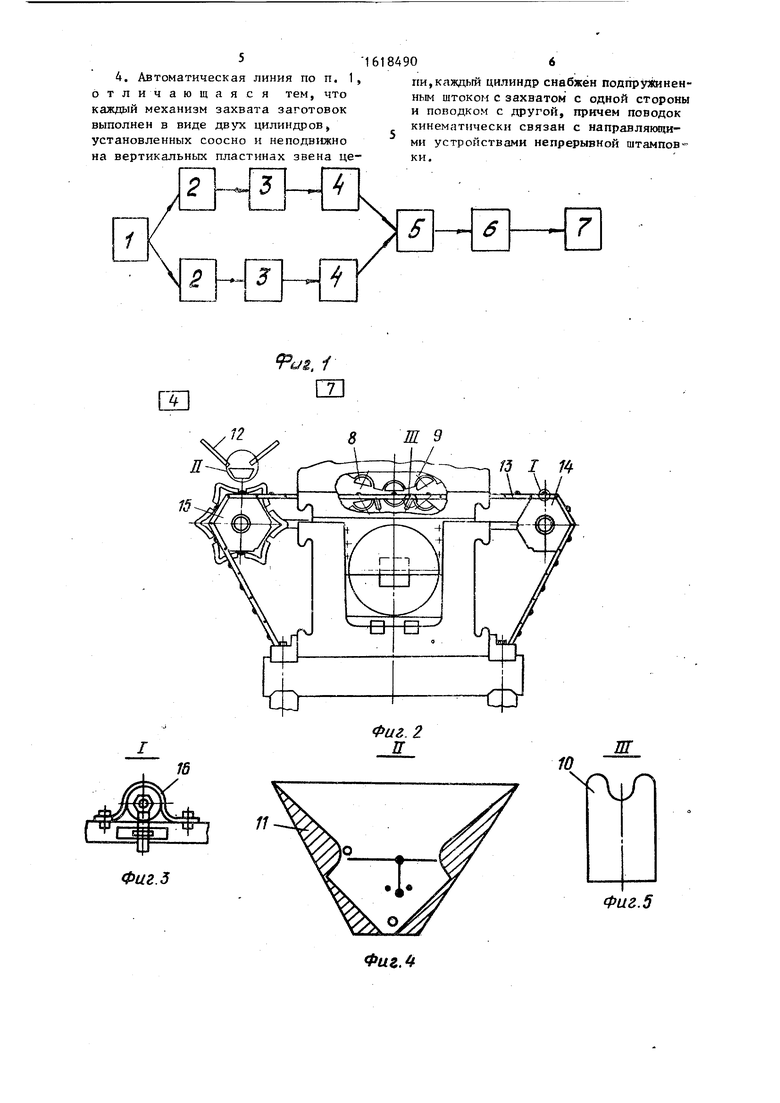

На фиг. 1 представлена блок-схема автоматической линии; на фиг. 2 - установка непрерывной штамповки с подающим устройством} на фиг. 3 - узел I на фиг. 2; на фиг. 4 - узел II на фиг. 2; на фиг. 5 - узел III на фиг.2; на фиг. 6 - механизм захвата подающего устройства; на фиг. 7 - вид А на фиг. 6.

Автоматическая линия (фиг. 1) состоит из загрузочного устройства 1, входных 2 и 3 индукторов индукционных нагревателей, вальцов 4 для поперечно-клиновой прокатки поковок, подающего устройства 5, установки 6 для непрерывной штамповки подготовленных заготовок и обрезного пресса 7 .

Формообразующим инструментом в установке 6 являются поворотные вставки 8 с поперечно расположенными ручьями, установленные в гнездах валков 8. Между гнездами установлены

00 4ь

СО

о

радиалвно один напротив другого и жестко закреплены на боковых поверхностях нижнего валка пальцы 10. Подающее устройство включает в себя ори- ентатор 11 для приема по склизам 12 поковок от индукционных нагревателей 4 и дальнейшей выдаче на цепь 13, две ведомые звездочки 14 и 15 и меха- низмы 16 захвата, количество которых соответствует числу звеньев цепи. Ориентатор представляет собой полую .двухъярусную усеченную пирамиду, обращенную меньшим основанием вниз, к цепи.

Механизмы захвата (фиг. 3) состоят из П-образных звеньев 17. На полке 18 каждого звена установлены соосно и закреплены цилиндры 19 и 20 механизма захвата. В каждом цилиндре установлен шток 21, на котором размещена пружина 22, зафиксированный упор 23. С одной стороны на торце каждого штока установлены и закреплены захваты 2.4, выполненные в виде по- лувтулок, а с др угой стороны на штоке закреплены упорная шайба 25, с по- мощью которой устанавливают и фиксируют расстояние между захватами, поводок 26 с роликом 27. Для предотвра-- щения прсвороту штока в нем выполнен паз 28, а в крышке цилиндра 1.9 (20) установлена шпонка 29. 3 рабочей зоне штамповки УНШ установлены направляющие 30.

Автоматическая линия работает следующим образом„

Очередная заготовка посредством загрузочного устройства 1 поступает в в один из входных индукционных нагре- вателей 2 и затем на специальные вальцы поперечно-клиновой прокатки 4. Подготовленная на вальцах заготовка по склизу 12 попадает в ориентатор 11, который подготовленные заготовки выдает поочередно на приемные, спаренные звездочки 15„ Через прорези в звездочках поковка попадает в захва- ты 24, закрепленные на цепи 13. Вращающиеся валки 9 пальцами 10, установленными на нижнем валке, захватывают цепь 13 и перемещают ее вместе с заготовкой в рабочую зону установки непрерывной штамповки 6, При этом ролики 27 наезжают на расходящиеся направляющие 30-и благодаря кинематической связи направляющие 30 - ролики 27 - поводок 26 - шток 21 - захваты 24 последние раскрываются в

- 5

0 5 Q 5

5

0

5

рабочей зоне УНШ 9 над ручьем штампа, одновременно с процессом формоизменения подготовленной заготовки.

Заготовка при сближении штампов, установленных в поворотных вставках 8, получает необходимую форму гаечного ключа, а затем при раскрытии штампов захваты 24 благодаря скольжению ролика 27 по направляющей 30 снова сближаются, подхватывают и фиксируют штамповку гаечного ключа. При дальнейшем перемещении цепи 13 к рабочей зоне обрезного пресса 7 ролики подходят к направляющим 30, .установленным на станине пресса 7, которые отводят штоки спаренных цилиндров 19 и 20. Захваты 24 при этом расходятся и штамповка гаечного ключа попадает в рабочую зону обрезного пресса 7 на последнюю операцию.

Формула изобретения

1. Автоматическая линия горячей штамповки деталей преимущественно типа гаечных ключей, содержащая индукционные нагреватели, приводные вальцы со вставками, загрузочные устройства, а также кузнечно-прессовое оборудование, отличающа я- с я тем, что, с целью повышения производительности, она снабжена устройством непрерывной штамповки с продольными направляющими, подающим устройством с ориентатором заготовок, снабженным механизмами захвата заготовок, при этом вставки размещены на валках с возможностью поворота, а их гравюры выполнены параллельно оси поворота вставок.

2. Автоматическая линия по п. 1, отличающаяся тем, что подающее устройство выполнено в виде пластинчатой цепи с шагом,кратным межосевому расстоянию поворотных ; вставок, кинематически связанной с приводом валков посредством пальцев радиально установленных на нижнем валке между поворотными вставками. 3. Автоматическая линия по п. 1, отличающаяся тем, что ориентатор заготовок размещен после индукционного нагревателя и выполнен в виде полой четырехгранной усеченной пирамиды, обращенной меньшим основанием в сторону цепи, а механизмы захвата заголовок закреплены на указанной воронке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия горячей штамповки | 1984 |

|

SU1252009A1 |

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Автоматическая линия для изготовления изделий с резким переходом по диаметру в поперечном сечении | 1972 |

|

SU519262A1 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Автоматическая линия для безоблойной штамповки длинномерных изделий | 1980 |

|

SU929291A1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU997946A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

Изобретение относится к обработке металлов давлением, в частности к автоматическим линиям для горячей штамповки. Цель изобретения - повышение производительности. Автоматическая линия содержит индукционные нагреватели, приводные валки со. вставками, загрузочные устройства, установку непрерывной штамповки, ориентатор, механизмы захвата. Каждый механизм захвата заготовок выполнен в виде двух цилиндров, установленных соосно и неподвижно на вертикальных пластинах звена цепи. Каждый цилиндр снабжен подпружиненным штоком с захватом с одной стороны и поводком с.другой. Поводок кинематически связан с направляющими устройства непрерывной штамповки, Нагретая заготовка поступает пос.л 4- довательно в вальцы поперечно-клиновой прокатки, орнентатор, чахпл- ты и установку непрерывной штамповки, а после оформления контура детали она поступает на позицию обречкн. 3 з.п.ф-лы, 7 ил. О (Л с

Фиг. з

Ж 9

т

ал

Фиг. 5

Фиг.4

23 /

22 19 I

H -5P kS5 S

6 ZZЈ2Z Z

Редактор А.Козориз

Фиг. 7

Составитель В.Бещеков Техред Л.Сердюкова

21 25

Корректор М.Пожо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Автоматы и автоматические линии для горячей объемной штамповки | |||

| М.: Машиностроение, 1985, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1991-01-07—Публикация

1988-01-20—Подача