(21) 4653749/02

(22) 22.02.89

(46) 07.01.91. Бюл. № 1

(71) Челябинский институт механизации и электрификации сельского . хозяйства

(72) Ю.С.Тарасов и Е.А.Хлебникова (53) 621.762.073 (088.8) (56) Авторское свидетельство СССР У- 1084116, кл. В 22 F 7/04, 1983.

Авторское свидетельство СССР № 109533, кл. В 22 F 7/04, 1957.

(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ,(57) Изобретение относится к порошковой металлургии и может быть использовано в качестве устройства для нанесения покрытий. Цель изобретения - повышение качества наносимого покрытия и уменьшение износа ролика-инструмента. Ролик-инструмент 4, установленный в штоке 3, подводят к поверхности детали 6 и -поджимают с усилием 100-120 Н/мм. При этом ось приложения поджимающего давления не совпадает с осью ролика-инструмента на величину О,1D (где D - диаметр ролика- инструмента) . Включается подача порошка в зону контакта инструмента с деталью и одновременно осуществляется нагрев путем подвода тока через токо- подводы 5. Происходит процесс нагрева, прокатки и спекания слоя порошка к детали по винтовой линии. 2 ил., 1 табл.

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2011 |

|

RU2489247C1 |

| Устройство для фрикционно-механическогоНАНЕСЕНия пОКРыТий | 1978 |

|

SU846597A1 |

| Токарно-упрочняющий станок | 1989 |

|

SU1726139A1 |

| Способ обработки поверхности детали | 2018 |

|

RU2686422C1 |

| Способ нанесения покрытий из порошка на наружную поверхность втулок | 1985 |

|

SU1273213A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| Способ нанесения покрытий из металлического порошка на поверхность деталей цилиндрической формы | 1986 |

|

SU1445857A1 |

| Способ нанесения защитных покрытий на рабочие поверхности деталей и устройство для его осуществления | 1990 |

|

SU1838447A3 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119552C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

00

;л

N3

Деталь

Фиг. 1

Изобретение относится к порошковой металлургии, в частности к устройст- . вам для нанесения порошковых металли- ческих покрытий, например, при вое- становлении изношенных поверхностей деталей.

Цель изобретения - повышение качества наносимого покрытия и уменьшение износа ролика-инструмента.

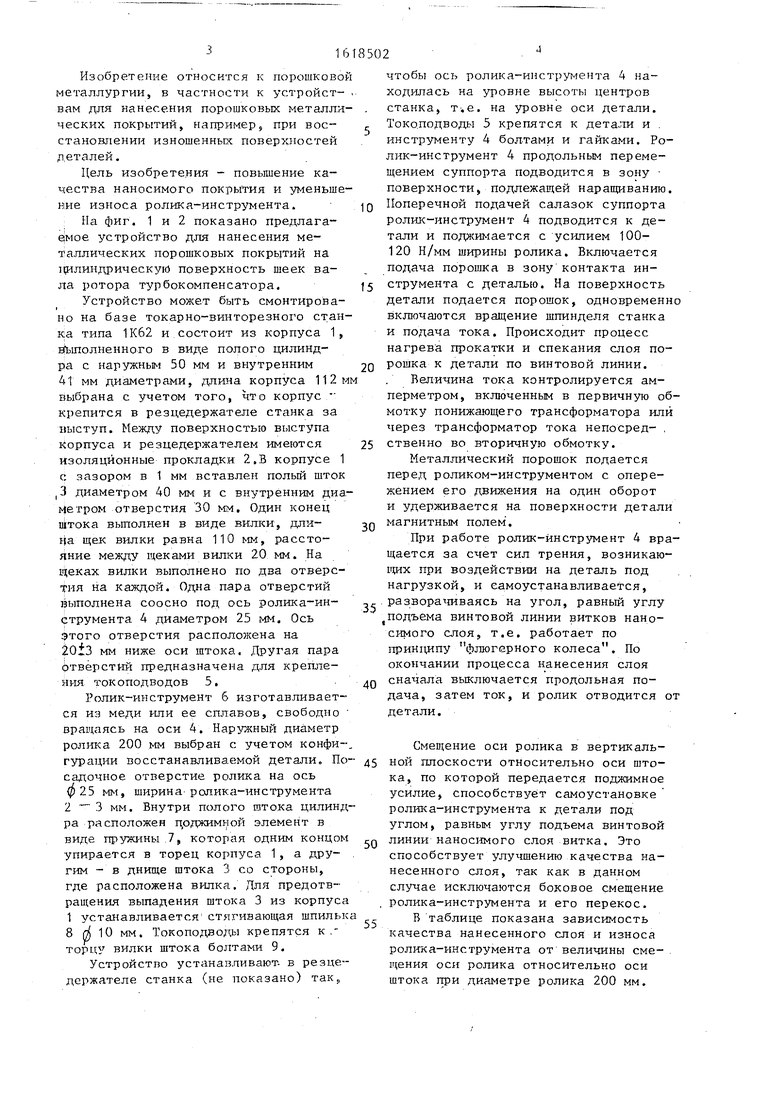

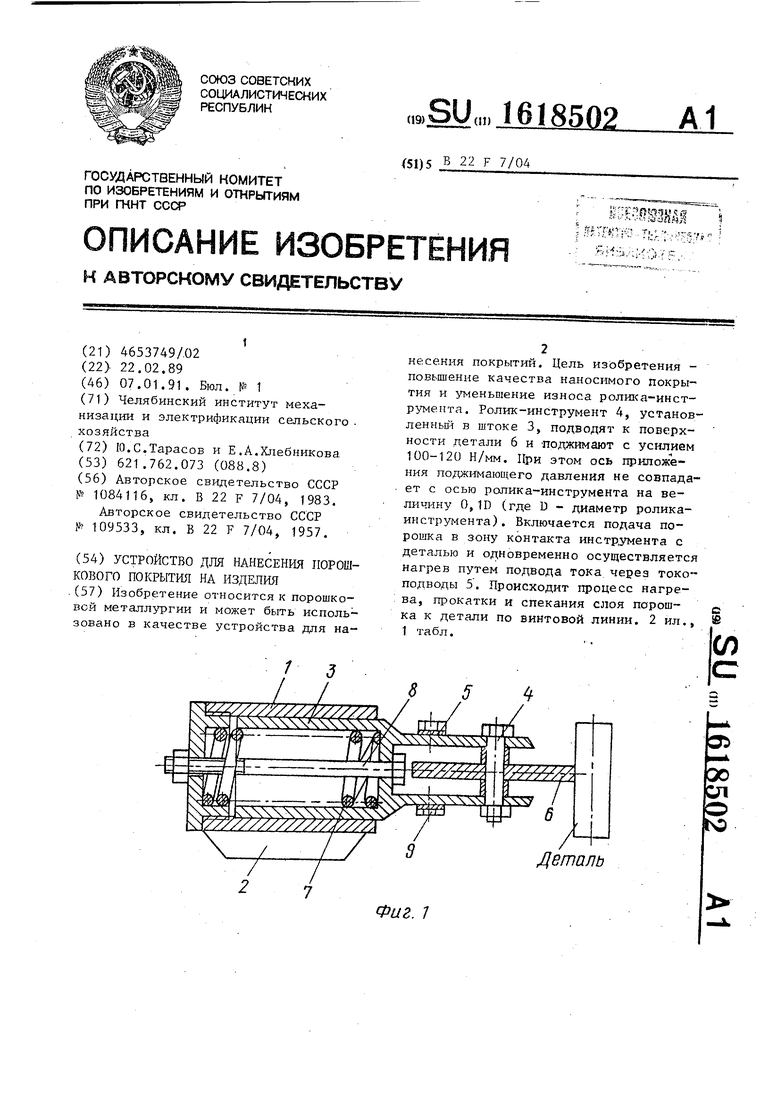

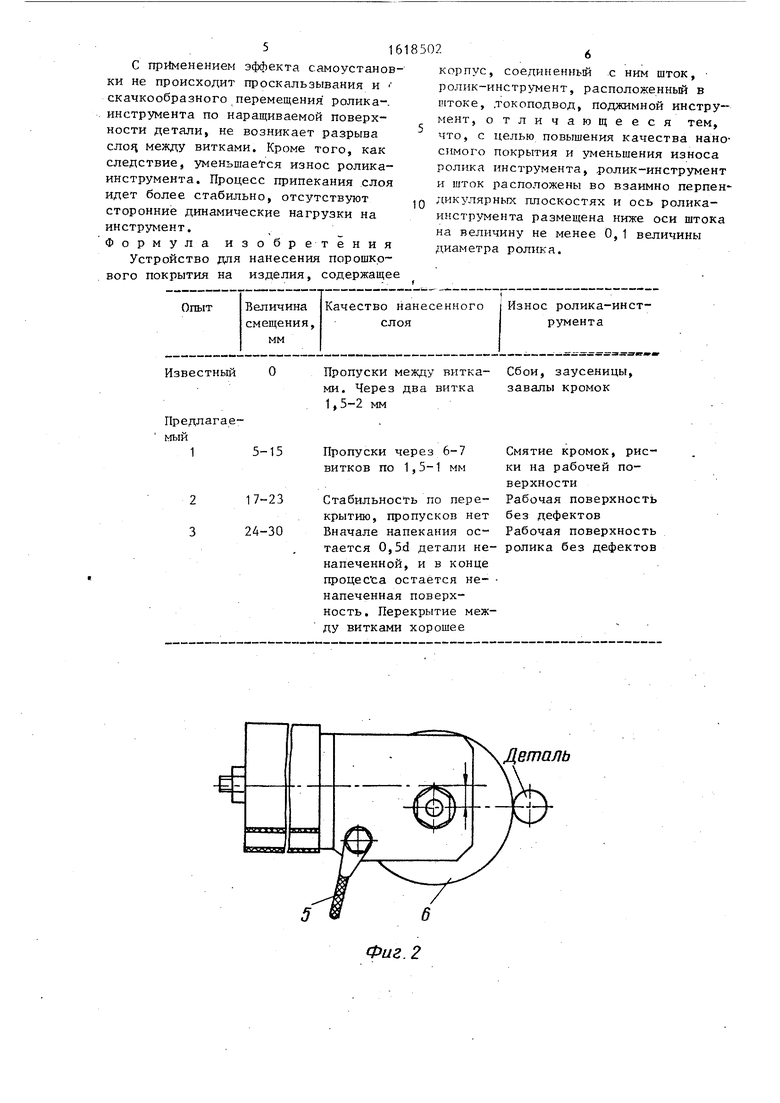

На фиг. 1 и 2 показано предлагаемое устройство для нанесения металлических порошковых покрытий на цилиндрическую поверхность шеек вала ротора турбокомпенсатора.

Устройство может быть смонтировано на базе токарно-винторезного станка типа 1К62 и состоит из корпуса 1, выполненного в виде полого цилиндра с наружным 50 мм и внутренним 41 мм диаметрами, длина корпуса 112мм выбрана с учетом того, что корпус . крепится в резцедержателе станка за выступ. Между поверхностью выступа корпуса и резцедержателем имеются изоляционные прокладки 2.В корпусе 1 с зазором в 1 мм вставлен полый шток ,3 диаметром 40 мм и с внутренним диаметром отверстия 30 мм. Один конец штока выполнен в виде вилки, дли- на щек вилки равна 110 мм, расстояние между щеками вилки 20. мм. На щеках вилки выполнено по два отверстия на каждой. Одна пара отверстий выполнена соосно под ось ролика-ин- струмента 4 диаметром 25 мм. Ось этого отверстия расположена на 2013 мм ниже оси штока. Другая пара отверстий предназначена для крепления токоподводов 5,Ролик-инструмент 6 изготавливается из меди или ее сплавов, свободно вращаясь на оси 4. Наружный диаметр ролика 200 мм выбран с учетом конфи-, гурации восстанавливаемой детали. По- садочное отверстие ролика на ось ф 25 мм, ширина ролика-инструмента 2 3 мм. Внутри полого штока цилиндра расположен поджимной элемент в виде пружины 7, которая одним концом упирается в торец корпуса 1, а дру- гим - в днище штока 3 со стороны, где расположена вилка. Для предотвращения выпадения штока 3 из корпуса 1 устанавливается1 стягивающая шпилька 8 d 10 мм. Токоподводы крепятся к.- торцу вилки штока болтами 9.

Устройство устанавливают, в резцедержателе станка (не показано) так,

чтобы ось ролика-инструмента 4 находилась на уровне высоты центров станка, т.е. на уровне оси детали. Токо.подводы 5 крепятся к детали и . инструменту 4 болтами и гайками. Ролик-инструмент 4 продольным перемещением суппорта подводится в зону поверхности, подлежащей наращиванию Поперечной подачей салазок суппорта ролик-инструмент 4 подводится к детали и поджимается с усилием 100 120 Н/мм ширины ролика. Включается подача порошка в зону контакта инструмента с деталью. На поверхность детали подается порошок, одновремен включаются вращение шпинделя станка и подача тока. Происходит процесс нагрева прокатки и спекания слоя порошка к детали по винтовой линии.

Величина тока контролируется амперметром, включенным в первичную омотку понижающего трансформатора ил через трансформатор тока непосред- . ственно во вторичную обмотку.

Металлический порошок подается перед роликом-инструментом с опережением его движения на один оборот и удерживается на поверхности детал магнитным полем.

При работе ролик-инструмент 4 врщается за счет сил трения, возникающих при воздействии на деталь под нагрузкой, и еамоустанавливается, .разворачиваясь на угол, равный углу (подъема винтовой линии витков наносимого слоя, т.е. работает по принципу флюгерного колеса. По окончании процесса нанесения слоя сначала выключается продольная подача, затем ток, и ролик отводится детали.

Смещение оси ролика в вертикальной плоскости относительно оси штока, по которой передается поджимное усилие, способствует самоустановке ролика-инструмента к детали под углом, равным углу подъема винтовой линии наносимого слоя витка. Это способствует улучшению качества нанесенного слоя, так как в данном случае исключаются боковое смещение , ролика-инструмента и его перекос.

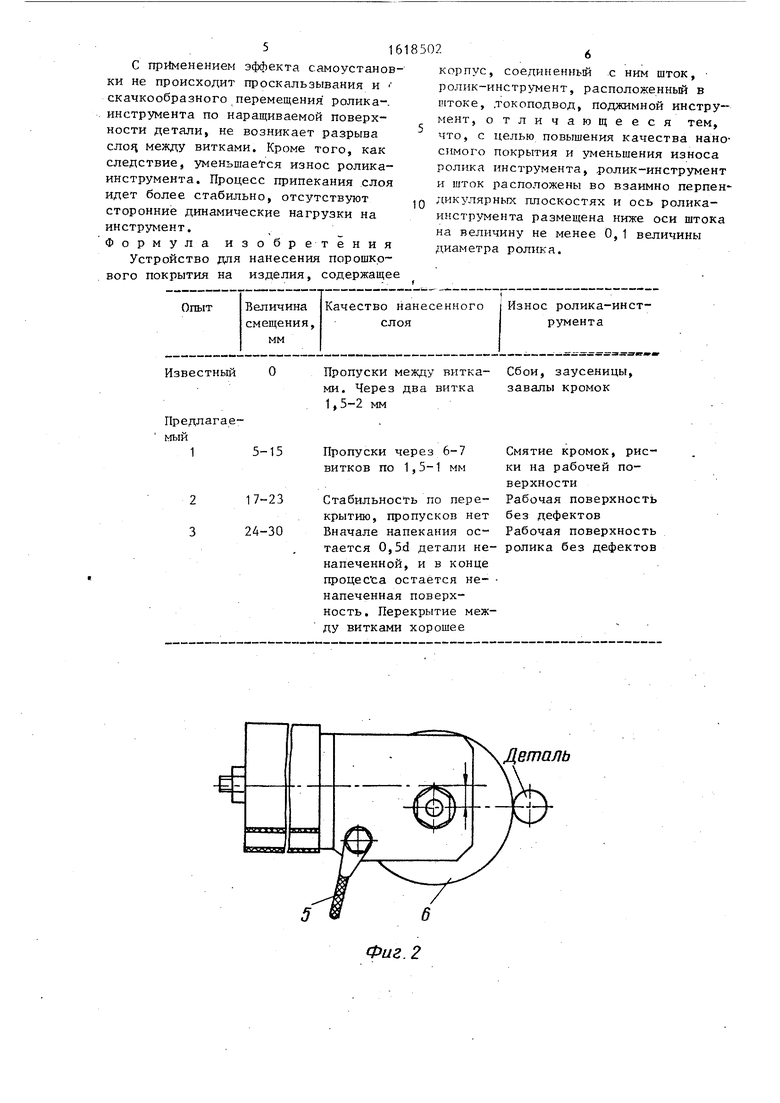

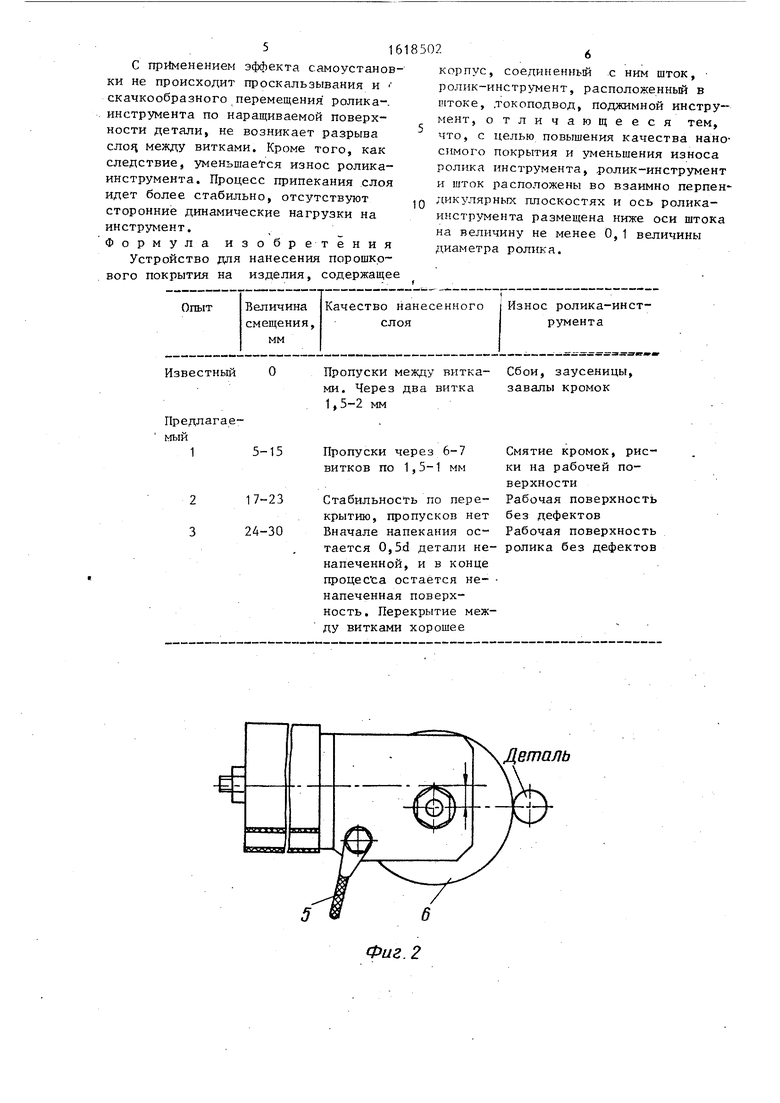

В таблице показана зависимость качества нанесенного слоя и износа ролика-инструмента от величины смещения оси ролика относительно оси штока при диаметре ролика 200 мм.

516

С применением эффекта самоустановки не происходит проскальзывания и скачкообразного перемещения ролика-, инструмента по наращиваемой поверхности детали, не возникает разрыва слоя, между витками. Кроме того, как следствие, уменьшается износ ролика- инструмента. Процесс припекания слоя идет более стабильно, отсутствуют сторонние динамические нагрузки на инструмент.

Формула изобретения Устройство для нанесения порошкового покрытия на изделия, содержащее

Известный О

Пропуски между витками. Через два витка 1,5-2 мм .

редлагаеый

1 5-15

2

3

17-23 24-30

Пропуски через 6-7 витков по 1,5-1 мм

Стабильность по перекрытию, пропусков нет Вначале напекания остается 0,5d детали ненапеченной, и в конце процесса остаётся ненапеченная поверхность . Перекрытие между витками хорошее

8502

корпус, соединенный с ним шток, ролик-инструмент, расположенный в штоке, .токоподвод, поджимной инструмент, отличающееся тем, что, с целью повышения качества наносимого покрытия и уменьшения износа ролика инструмента, ролик-инструмент и шток расположены во взаимно перпен дикулярных плоскостях и ось ролика- инструмента размещена ниже оси штока на величину не менее 0,1 величины диаметра ролика.

Сбои, заусеницы, завалы кромок

Смятие кромок, риски на рабочей поверхности

Рабочая поверхность без дефектов Рабочая поверхность ролика без дефектов

Деталь

Авторы

Даты

1991-01-07—Публикация

1989-02-22—Подача