(54) УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фрикционно-механического нанесения покрытий | 1981 |

|

SU998581A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1982 |

|

SU1060705A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1982 |

|

SU1027283A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1983 |

|

SU1079697A1 |

| Устройство для нанесения твердосмазочных покрытий на внутреннюю цилиндрическую поверхность втулки | 2023 |

|

RU2823556C1 |

| Устройство для фрикционно-механического нанесения покрытия | 1975 |

|

SU616346A1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Ленточно-шлифовальный станок | 1978 |

|

SU766837A1 |

| Устройство к токарному автоматудля СВЕРлЕНия ОТВЕРСТий | 1979 |

|

SU804212A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1985 |

|

SU1258874A1 |

1

Изобретение относится к нанесению покрытий посредством механическо го натирания порошком мягких металлов для обеспечения деталям узлов трения противозарных и антифрикционных свойств.

Известно устройство для бесцентрового накатывания, содержащее прижимной и натирающие ролики l.

Недостатком данного устройства является низкая производительность, поскольку конструкция не позволяет осуществлять эффективного трения скольжения, между роликами и деталью.

Известно устройство для фрикционно-механического нйнесения покрытий, содержащее узел нагружения со щеками, установленными на/ осях с возможностью качания, прижимной и натирающие ролики ,

Однако эта конструкция устройства не обеспечивает постоянную силу и скорость трения о деталь, что снижает производительность и качество наносимых покрытий.

Цель изобретен1;я - увеличение производительности и улучшение качества покрытий путем повышения контактного давления.

Поставленная цель достигается тем, что устройство снабжено рычагами нагружения, установленными на оси прижимного ролика, а прижимной ролик кинематически жестко связан с натирающими роликами, которые установлены на щеках.

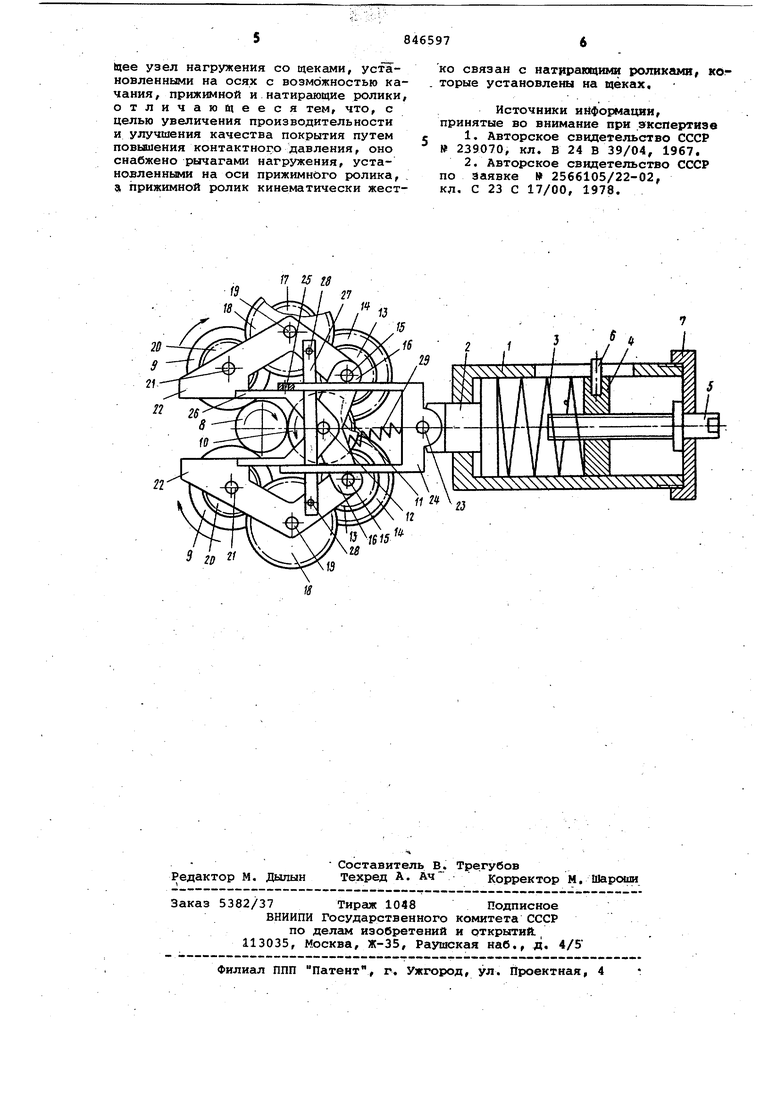

На чертеже схематично изобреокено

10 устройство.

Устройство содержит корпус 1, в котором установлены плунжер 2, пружина 3, натяжная гайка 4 и регулировочный винт 5. Вращением регулировочного винта 5 перемещают гайку 4, сжимая пружину 3 до определенного усилия, нагружая тем самым плунжрр 2. О величине усилия судят по перемещению штифта 6 в пазу корпуса 1.

20 Регулировочный винт опирается на крышку 7. Эти детали образуют узел нагружения, остальные составляют рабочую головку. Натирание покрытия на наружную цилиндрическую поверх25ность детсши 8 осуществляют с помощью двух вращающихся высокопрочных цилиндрических роликов 9. Крутя1ций момент на натиракадие ролики 9 подают от прижимного ролика 10 (также

30- выполненного из высокопрочного матеиала) через ряд находящихся между обой в задеплении шестерен. Прижимой ролик получает вращение от обраатываемой детали 8, к которой он рижат пружиной 3. Ролик 10 неподвижо соединен с шестерней 11, вместе j которой он вращается на оси 12. естерня 11 сцеплена с двумя шестернями 13, которые соединены неподвижно с зубчатыми колесами 14. Зубчатые колеса 13 и 14 установлены на осях |Q 15. Оси 12 и 15 соединены между собой рычагами 16. Далее вращение от зубчатых колес 14 передается на шестерни 17, которые неподвижно соединены с зубчатыми колеса ии 18 и вращаются с ними на осях 19, Вращение от 2-х зубчатых колес 18 передается на две шестерни 20, которые вращают соедиНенные с ними натирающие ролики 9, установленные на осях 21, Оси 15, 19 к 21 установлены в щеках 22, которые 20 обеспечивают постоянное взаимное расположение шестерен. Усилие прижатия прижимного ролика 10 к детали 8 от пружины 3 передают через плунжер 2 и ось 23, которая установлена в вилке 25 24, Далее усилие передается через две оси качания 25 на вилку 26, которая расположена на оси 12, Щеки 22 .шарнирно соединены между собой с помощью тяги 27 и двух осей 28, ПрУжина 29 on сжатия, укрепленная Двоими концами на вилке 24 и рычаге 16, отжимает рычаги 16 е роликом 10 и разводит в стороны в нерабочем положении натирающие ролики 9, Это облегчает введе- ,ние всех трех рабочих роликов в контакт с деталью. Соотношение диаметров шестерен, а также число шестерен подбирают таким образом, чтобы получать нужное соотношение ско- , ростей вращения детали и натирающих 40 роликов. Положение осей 28 обеспечивает такое соотношение усилий прижатия натирающих и прижимного роликов, когда вращающий момент от прижимного ролика превьюает суммарный 45 тормозной момент на натирающих роликах. Ось 23 допускает небольшое качание рабочей головки устройства в вертикальной плоскости, что обеспечивает самоустановку натираницих роли- §0 ков и их надежный контакт с деталью. Шарнирное крепление рабочей головки с помощью двух вилок 24 к 26 обеспечивает сагдоустановку всех 3-х роли- , ков в горизонтальной плоскости. Это -необходимо для контакта цилиндрических роликов по всей образ уницей с деталыб. Перекос роликов,(например, при изгибе детали из-за недостаточной жесткости) приводит к снижению качества покрытия и увеличению тру- 40 доемкости процесса. Вилка 26 имеет прорези, в которде заходят щеки 22, это повьяиает жесткость рабочей головки и позволяет избегать перекашивания натирающих роликов. 65

Конструкция устройства создает такое направление усилий, прикладываемых к детали, при котором они почти взаимно уравновешиваются. Такая схема позволяет реализовать большие усилия и обрабатывать даже нежесткие детали с высокой производительностью

Устройство работает следующим образом, .

После закрепления корпуса 1 устройства в резцедержателе токарного станка вращением винта 5 сжимают пружину 3 до необходимого усилия, о чем судят по перемещению штифта б относительно рисок на корпусе. Дале перемещением поперечного суппорта прижимной ролик 10 прижимают к обрабатываемой детали 8. Деталь 8 нажимает на ролик 10 и перемещает его вдоль оси. Вместе с осью ролика 10 перемещаются рычаги 16, которые натарают поворачивать щеки 22 вокруг осей 28 до тех пор, пока натирающие ролики не коснутся детали 8, Перекращают тогда, когда все ролики коснутся детали, а плунжер 2 отожмет пружину 3. Устройство готово к работе. На поверхность детали наносят смесь порошка наносимого материала с рабочей средой, детали сообщают вращение, а устройство - продольную подачу. После нескольких проходов на обрабатываемой поверхности детали образуется покрытие из материала порошка. В качестве материала покры|тия стальных деталей.можно использовать порошки меди, бронзы, олова, свинца, баббитов и др. пластичных металлов и сплавов, в качестве рабочей среды можно применять глицерин, консистентные смазки ЦИАТИМ-201,-203 и т.д.,

Устройство отличается повышенной производительностью вследствие того, что обработка производится одновременно двумя инструментами - роликами при высоких контактных давлениях, Конструкция устройства не содержит отдельного привода. Помимо натирания покрытия роликами происходит упрочнение обрабатываемой поверхности прижимным роликом. Конструкция устройства обеспечивает получение различных давлений от натиракяцих и прижимного роликов, что позволяет прижимать натяракяцие ролики с давлением, оптимальным для, натирания покрытия, а прижимной - с оптимальным давлением для обкатывания детали с целью повышения прочности, класса шероховатости, усталостной прочности и износостойкости.

Формула изобретения

Устройство для фрикционно-механического наыесения покрытд1й, содержаШее узел нагружения со щеками, ycfaновленными на осях с возможностью качания, прижимной и натирающие ролики, отличаюгчееся тем, что, с целью увеличения производительности и улучшения качества покрытия путем повьвиения контактного давления, оно снабжено рычагами нагружения, установленными на оси прижимного ролика, 9 прижимной ролик кинематически жест17

ко связан с натирающими роликами, ког торые установлены на щеках.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №239070, кл. В 24 В 39/04, 1967.

Авторы

Даты

1981-07-15—Публикация

1978-06-30—Подача