Изобретение относится к области лазерной поверхностной обработки.

Целью изобретения является повышение износостойкости и твёрдости поверхностного слоя металлов на заданную глубину.

При предлагаемом способе в качестве источника легирующих элементов используют карбамид, который предварительно растворяют, например, в органических, металлоорганических растворителях, воде до насыщения, затем продувают горячей струей газа, содержащего азот, углерод, кислород, водород и полученную газовую смесь, пропуская через плазмотрон, направляют на поверхность жидкой ванны расплава.

При продувке струей горячего газа, содержащего азот, углерод, кислород, водород, насыщенного раствора карбамида (NHaCONhto) образуется парогазовая смесь, которая направляется в плазмотрон. Смесь

подвергается в плазмотроне воздействию высокой температуры (5000 - 7000°С, в зависимости от режима его работы), в результате чего происходит её диссоциация и ионизация. Полученную плазменную струю, содержащую такие легирующие элементы, как азот, углерод, водород, кислород, вдувают в жидкую ванну металла, расплавленного лазерным лучом. Часть ионов растворяется в жидком металле, другие связываются в химические соединения - нитриды, карбиды, гидриды, оксиды. После кристаллизации структура оплавленного слоя состоит из твёрдого раствора легирующих элементов и их химических соединений, что приводит к увеличению износостойкости и твёрдости поверхностного слоя металла на заданную глубину,

Пример. Образцы из стали 25ХГСНМА толщиной 1.3 мм обрабатывались на лазерной установке ХЕБР-1А. Мощность лазерО 00

ел ел

N3

ного излучения 1,3 кВт; скорость перемещения детали относительно лазерного луча 25 мм/с; диаметр луча в фокусе 0,4 мм;фокус- ное расстояние линзы 107 мм; фокус был заглублен под поверхность на 3 мм ;.в качестве рабочего газа использовали углекислый газ. Им же, предварительно нагрев в трубчатой печи до 100°С, продуваю т насыщенный раствор карбамида в воде под давлением 2 атм. Во втором случае для этих целей использовали азот, а карбамид растворяли в ацетоне. Полученную парогазо- вую смесь направляли в плазмотрон для её диссоциации и ионизации под воздействием температуры в дуге 5000 - 7000°С и далее на поверхность жидкой ванны расплава. Плазмотрон работал на прямой полярности (минус подавался на гафниевый электрод), напряжение 21 В, ток 50 А, питание осуществлялось от строчного источника ВДЦ- 504.

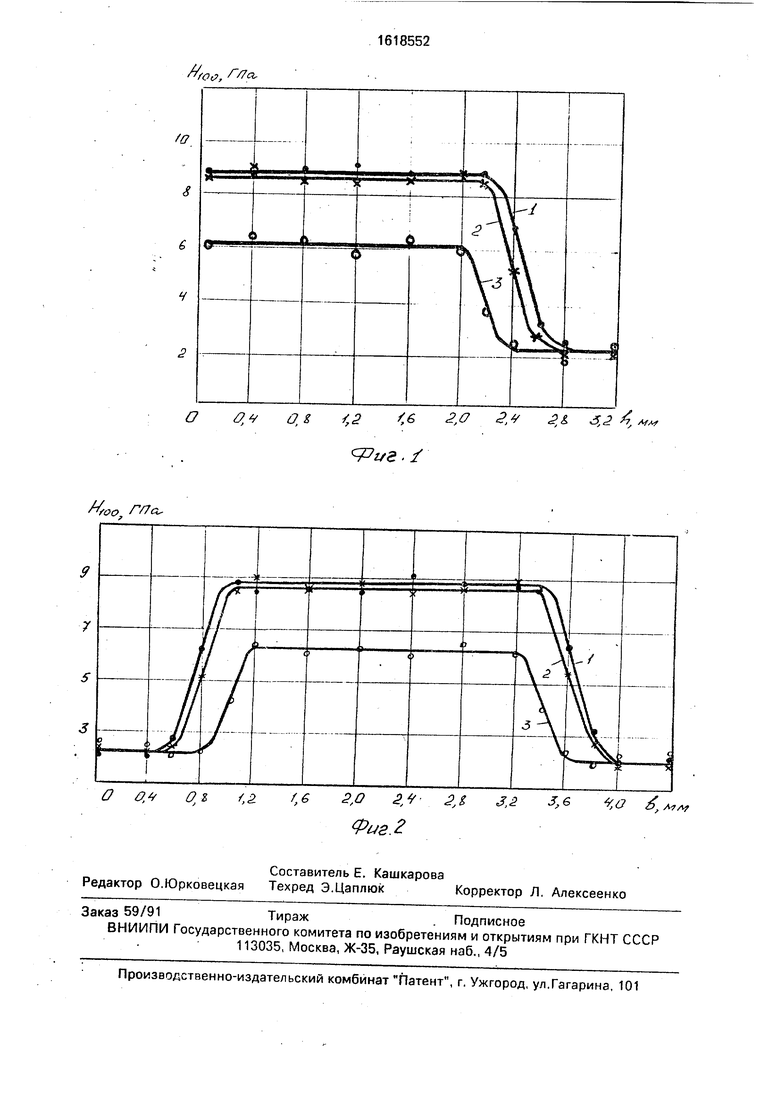

На фиг.1 приведён график распределения микротвёрдости по глубине зоны оплав- ления поверхности детали из стали 25ХГСНМА; на фиг.2 - график распределения микротвёрдости по ширине зоны оглавления на расстоянии 1 мм от поверхности.

Измерения проводились на приборе ПМТ-3 при нагрузке 100 г. Кривые 1 и 2 отображают два варианта предлагаемого способа, кривые 3 - базовый способ, описанный в прототипе.

Как следует из фиг.1 и 2, микротвёрдость оплавленной зоны по предлагаемому способу в среднем на 30% больше, чем по прототипу.

Испытания на изнашивание проводились на. машине 77МТ-1. Схема контакта: палец - плоскость. Испытания проводились в условиях сухого трения. Степень износа определялась по уменьшению массы пальца. В качестве образца использовали цилиндр диаметром 8 мм из стали 25ХГСНМА.

Обработанный торец цилиндра под давлением 0,8 МПа скользил по ответному телу - диску из стали ШХ15. Степень износа определяли после 3-15 оборотов диска по

уменьшению массы пальца. При обработке по технологии, выбранной за прототип, средний износ за три испытания составил 28,1 мг. При обработке по предлагаемому способу износ составил в первом варианте

9,3-11,2 мг; во втором 10,1 -12,2 мг. Взвешивание проводили на весах ВЛА-200. Таким образом, рост износостойкости составляет по отношению к протот :пу в 2,5- 3 раза при обработке по первому варианту

предлагаемого способа и в 2,3-2,8 раза при обработке по второму варианту.

20

Формула изобретения

1. Способ лазерно-плазменного легирования, включающий расплавление металла лазерным лучом, подачу легирующего вещества, его ионизацию и легирование зоны расплавления, отличающийся тем, что с целью повышения износостойкости и твёрдости поверхностного слоя на заданную глубину, в качестве легирующего вещества используют насыщенный раствор

карбамида, через который пропускают струю горячего газа, а ионизацию осуществляют в плазмотроне,.

2. Способ по п.1,отличающийся тем, что карбамид растворяют в воде. 3. Способ по п.1, отличающийся тем, что карбамид растворяют в органических растворителях.

А. Способ по пп. 1 и 3, о т л и ч.а ю щ и й- с я тем, что карбамид растворяют в металло- органических растворителях.

5. Способ по nil, отличающийс я тем.что в качестве газа используют

газ, выбранный из группы, содержащей

двуокись углерода, азот, кислород и водород.

fffoj.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2013 |

|

RU2527511C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| Способ получения многослойной модифицированной поверхности титана | 2017 |

|

RU2686973C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО НАНОСТРУКТУРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2526105C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2000 |

|

RU2165463C1 |

Изобретение относится к лазерной поверхностной обработке и может быть использовано для упрочнения металлов и сплавов. Целью изобретения является повышение износостойкости и твёрдости поверхностного слоя металла. Способ предусматривает приготовление насыщенного раствора карбамида в воде или органических и металлоорганических растворителях, который продувается горячей струей таза, содержащего углерод, азот, кислород или водород, после чего газовая смесь ионизируется в плазмотроне и направляется на поверхность расплавленного лазерным лучом металла для одновременного легирования ионами N ,С+,0+,Н . 4 з.п.ф-лы. 2 ил.

a

Ј

s

O 0,4 0,2 S,2 16 Z& 2 2& 4

Риг. /

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США №4167662, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-09-12—Подача