Изобретение относится к прессованию древесно-клеевых композиций и может быть использовано в деревообрабатывающей промышленности и промышленности строительных материалов.

Цель изобретения - улучшение качества изделий и повышение производительности.

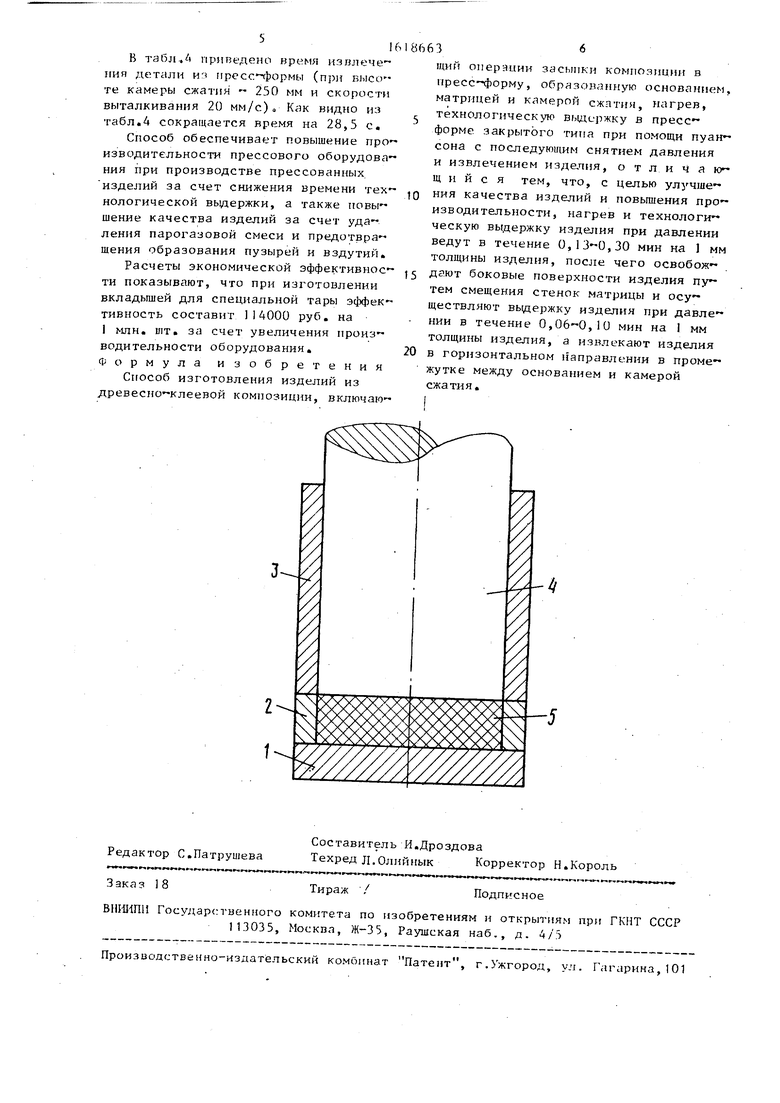

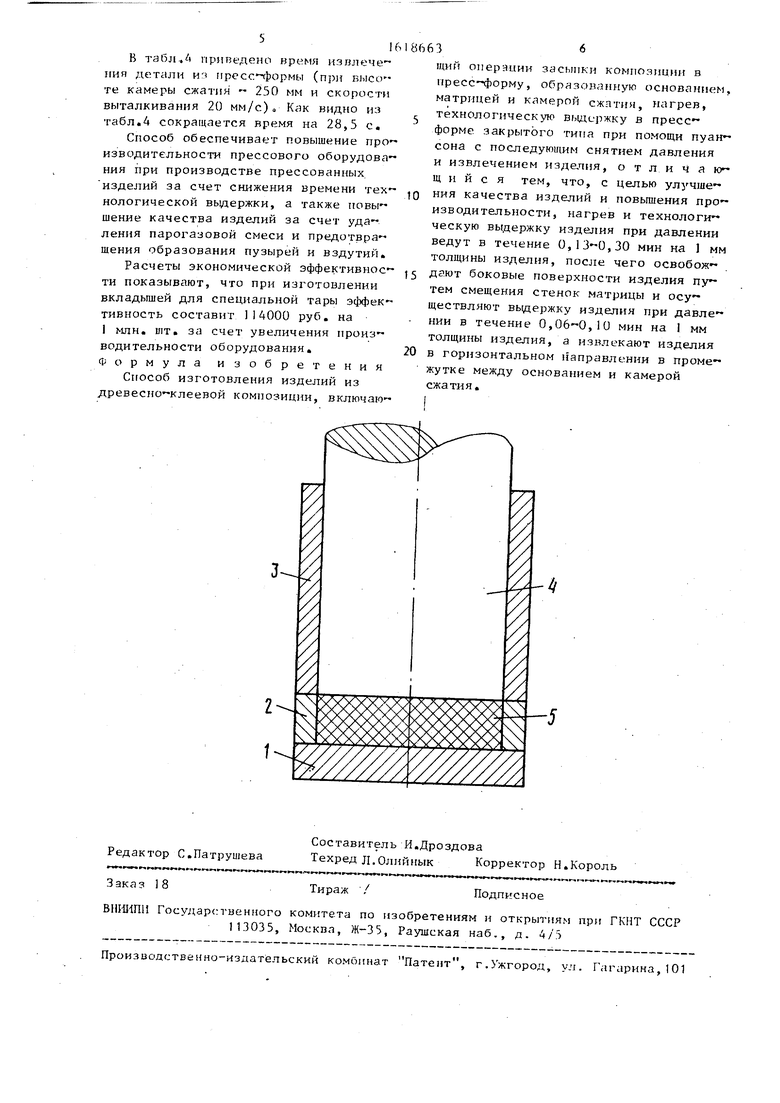

На чертеже показана пресс-форма, иллюстрирующая предлагаемый способ.

Пресс-форма включает основание 1, матрицу 2, камеру 3 сжатия, пуансон 4 а также прессуемое изделие 5.

Способ осуществляют следующим образом.

Древесно-клеевую композицию загружают в камеру 3 сжатия, с помощьюi пуансона 4 производят сжатие до за-

данных параметров, производят нагрев при температуре стенок пресс-формы 180°С. и технологическую выдержку на первом этапе, определенной для каждо го опыта 0,13-0,3 Мин на 1 мм толщины изделия, снимают боковое давление путем поднятия стенок матрицы 2 и камеры 3 сжатия на величину толщины изделия 5, при этом пуансон не поднимают, продолжают технологическую выдержку и нагрев при снятом боковом давлении в течение О,1 мин на 1 мм толщины изделия, снимают вертикальное давление путем небольшого поднятия пуансона и извлекают изделие в горизонтальном направлении.

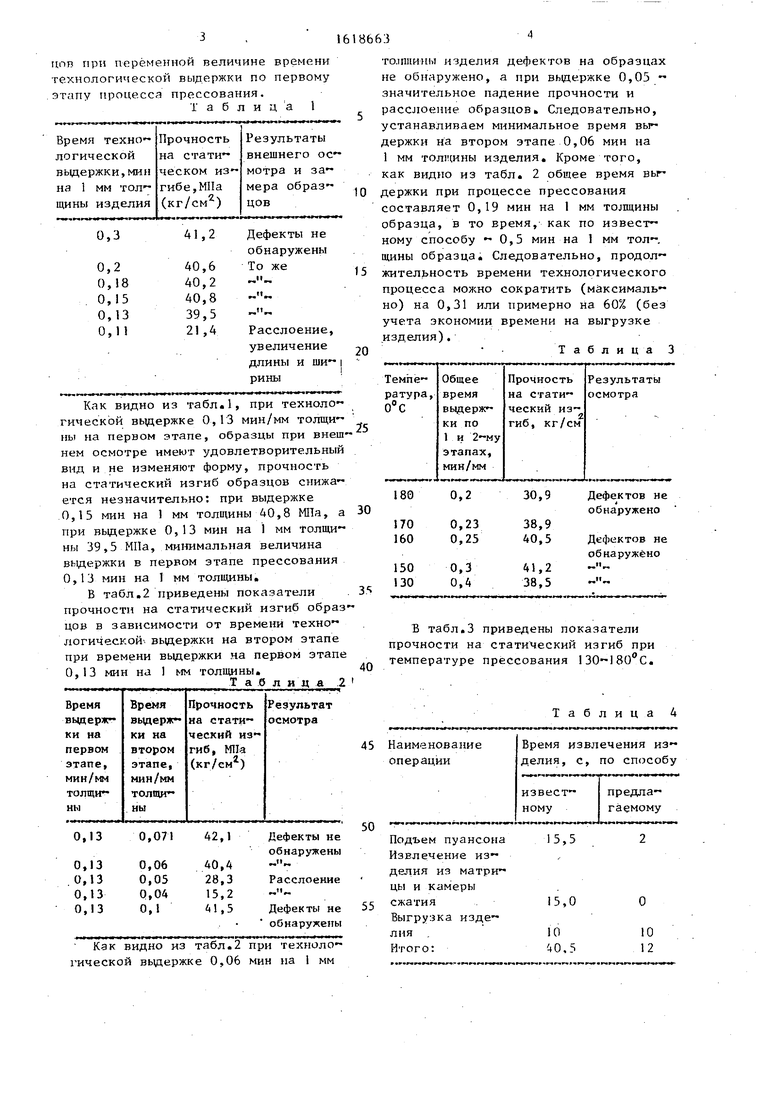

В табл.1 приведены показатели прочности и формоустойчивости образа

So

ОЭ 0 00

цпв при переменной величине времени технологической выдержки по первому

этапу процесса прессования.

Таблица 1

толшины изделия дефектов на образцах не обнаружено, а при выдержке 0,05 - значительное падение прочности и расслоение образцов Следовательно, устанавливаем минимальное время вы- держкн на втором этапе 0,06 мин на 1 мм толщины изделия. Кроме того, как видно из табл. 2 общее время выдержки при процессе прессования составляет 0,19 мин на 1 мм толщины образца, в то время, как по известному способу - 0,5 мин на 1 мм толщины образца. Следовательно, продолжительность времени технологического процесса можно сократить (максимально) на 0,31 или примерно на 60% (без учета экономии времени на выгрузке изделия).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления объемных формованных изделий коробообразной формы из древесной пресс-массы | 1982 |

|

SU1066835A1 |

| Способ изготовления профильных прессованных изделий из древесно-клеевой композиции | 1986 |

|

SU1546262A1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ШПОНА | 2024 |

|

RU2833904C1 |

| Способ изготовления древесностружечных плит | 1987 |

|

SU1521598A1 |

| Клеевая композиция | 1990 |

|

SU1770342A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНЫХ ПЛИТ | 2000 |

|

RU2191761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2017759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2013 |

|

RU2546161C2 |

| Вакуумплотный слабопроводящий керамический материал и способ его получения | 2022 |

|

RU2793109C1 |

| ФАНЕРА | 2010 |

|

RU2440890C1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - улучшение качества изделий и повышение производительности. Способ изготовления изделий из дре- весно-клеевой композиции осуществляют в два этапа: сначала осуществляют нагрев и технологическую выдержку при всестороннем давлении, после чего поднимают стенки матрицы и камеры сжатия на величину толщины изделия, снимают боковое давление, осуществляют выдержку изделия при двустороннем давлении, поднимают пуансон и извлекают изделие в горизонтальном направлении 1 ил., 4 табл. (Л

Как видно из табл.1, при технологической выдержке 0,13 мин/мм толщи- ны на первом этапе, образцы при внешнем осмотре имеют удовлетворительный вид и не изменяют форму, прочность на статический изгиб образцов снижается незначительно: при выдержке 0,15 мин на 1 мм толщины 40,8 МПа, а при выдержке 0,13 мин на 1 мм толщи ны 39,5 МПа, минимальная величина выдержки в первом этапе прессования 0,13 мин на I мм толщины.

В табл.2 приведены показатели прочности на статический изгиб образцов в зависимости от времени технологической , выдержки на втором этапе при времени выдержки на первом этапе

0,13 мин на 1 мм толщины.

Т а б л и ц а 2

Как видно из таол.г при технологической выдержке 0,06 мин на 1 мм

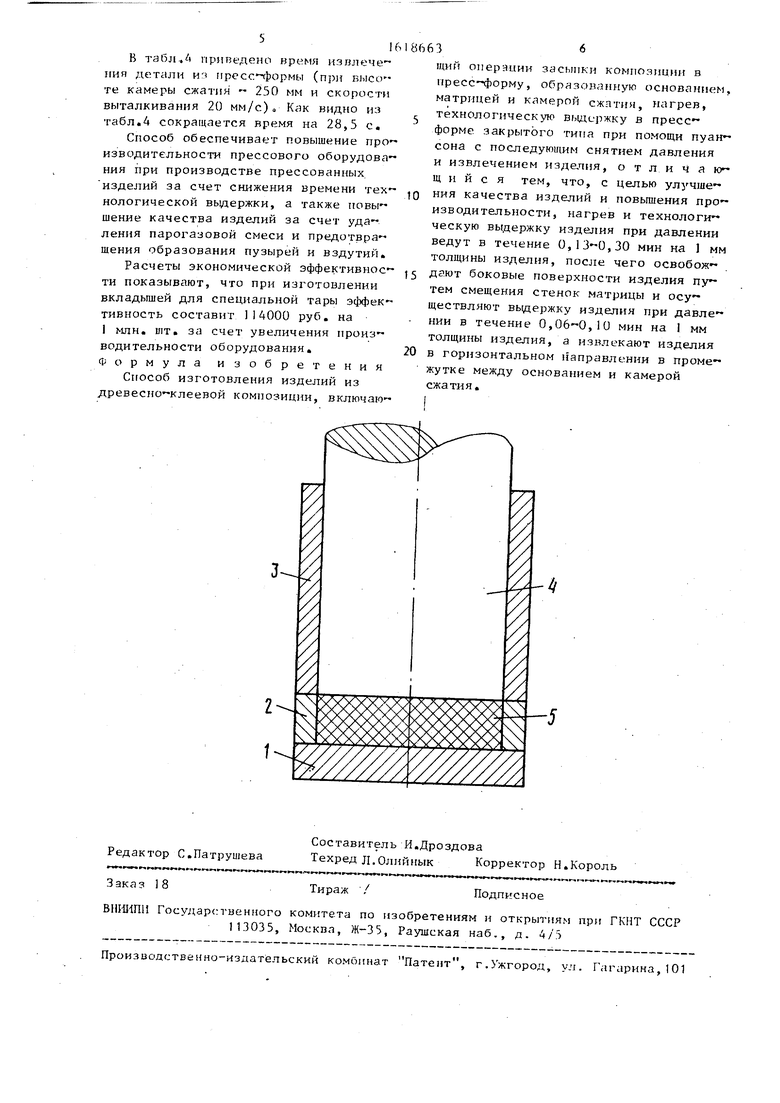

Б табл.3 приведены показатели прочности на статический изгиб при температуре прессования 130-180°С.

Наименование операции

Таблица 4

Время извлечения изделия, с, по способу

0

5

Подъем пуансона Извлечение изделия из матрицы и камеры сжатия

Выгрузка изделияИтого:

известному

15,5

15,0

10 -(0.5

предлагаемому

10

12

Редактор С.Патрушева

Составитель И.Дроздова

Техред Л.Олнйнык Корректор Н.Король

Заказ 18

Тираж /

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКИТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Гарасевич:Г.И.,.Семеновский.AiA | |||

| Формованные изделия из древесно- клеевой композиции.:М.: Десная промьшшенность, 1982, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Свиткин.М.З., Щедро Д;А | |||

| Технология изготовления изделий из измельченной древесины..М.: Лесная промышленность, 1976, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-01-07—Публикация

1989-01-26—Подача