Изобретение относится к способам изготовления объемных формованных изделий из малотекучих пресс-масс и может быть использовано в деревообрабатывающей промышленности.

Известен способ изготовления объемных формованных изделий коробообразной формы из древесной пресс-массы, включающий формирование равнотолщинного брикета и его прессование 1. .

Недостатками этого способа являются низкая прочность угловых соединений изделий и необходимость сложного оборудовайия для осуществления способа.

Известен способ изготовления объемных формованных изделий коробообразной формы из древесной пресс-массы, включающий фо{)мирование равнотолщинного брикета по форме развертки формуемого изделия, холодное прессование брикета и горячее прессование 2.

Недостатками этого способа являются низкая прочность, угловых соединений и усложнение технологического процесса.

Цель изобретения - повышение прочности угловых соединений.

Поставленная цель достигается тем, что холодное прессование брикета осуществляют до плотности днища, равной 0,4-0,7 величины плотности изделия, и плотности элементов развертки, образующих стенки, до плотности готового изделия.

Готовят древесно-клеевую композицию путем смещивайия измельченной древесины с мочевино-формальдегидной смолой марки КФ-МТ-П (ГОСТ 14231-78) в количестве 12% смолы (по сухому остатку). Вырезают из бумаги, пропитанной меламино-формальдегидной смолой, подложку по форме развертки готового изделия, насыпают на подложку равномерным слоем древесно-клеевую композицию, полученный пакет загружают в

холодный пресс, оснащенный нижней и верхней полуформами. Прессование деталей боковых стенок производят при давлении 150 кг/см2, (147 МПа) а днища 12 кг/см (11,8 МПа). Полученный брикет загружают

в горячий пресс, в котором установлена пресс-форма закрытого типа, строго ориентируя его в заданном положении. Далее прессуют при давлении 90 кг /см (88,2 МП температуре пресс-формы 150°С и выдержке

0,8 мин На 1 мм толщины. После чего готовое изделие извлекают из пресс-формы.

Постоянные факторы: размерь изготовляемого изделия (коробки) 434x364x40 мм; толщина стенок и дна изделия в готовом виде 6 мм; плотность материала в готовом

виде изделия 1000 древесно клеевая композиция по ГОСТ 23419-79 на термореактивном связующем (КФ-МТ-П); технологическая выдержка при первом этапе прессования (в холодной пресс-форме) 60 с;

температура нагрева пресс-формы при втором этапе прессования (в горячей прессформе) 160° С (433 К); технологическая выдержка в горячей прессформе 4,8 мин; углы скосов по предлагаемому способу at,

45°, cfj 53°; угол наклона стенки к

дну 98°; угол между стенками и дном при холодном прессовании по прототипу 130°.

Переменные факторы: плотность материала дна на первом этапе прессования (примеры определены в результате исследования) 400, 500, 700 кг/м

Оценку прочности угловых соединений производят методом сжатия уголков, вырезанных в местах соединений стенки и дна изделия по методике ГОСТ 23166-78 п. 5.10, На образцах с размерами,ММ: длина 55; щирина полок угольника 35.

Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок древесно-стружечных плит | 1990 |

|

SU1743872A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-КОМПОЗИЦИИ НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА | 1996 |

|

RU2111990C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1724470A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041816C1 |

| Полимерная композиция | 1981 |

|

SU939490A1 |

| Устройство для изготовления многопустотных панелей из древесных пресс-масс | 1986 |

|

SU1409451A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО СЛОЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1996 |

|

RU2132769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1993 |

|

RU2041813C1 |

| Способ изготовления изделий с выступающими элементами на поверхности | 1980 |

|

SU885044A1 |

| Способ изготовления профильных прессованных изделий из древесно-клеевой композиции | 1986 |

|

SU1546262A1 |

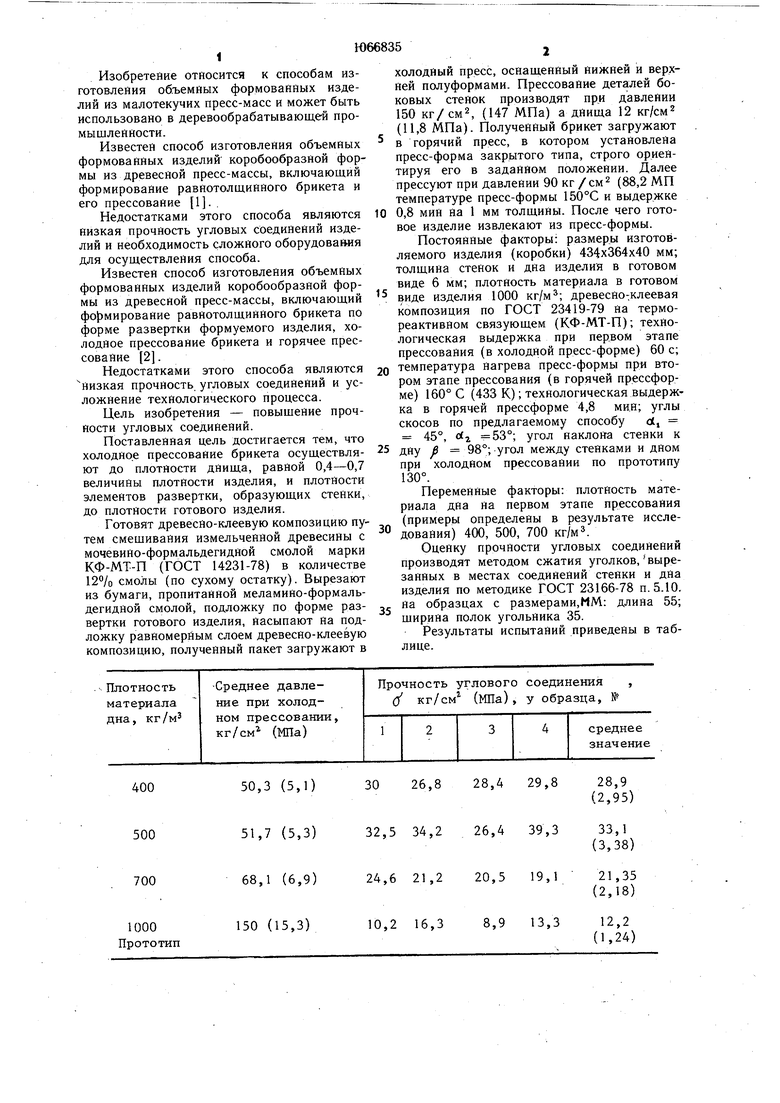

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ КОРОБООБРАЗНОЙ ФОРМЫ ИЗ ДРЕВЕСНОЙ ПРЕСС-МАССЫ, включающий формирование равнотолщинного брикета по форме развертки формуемого изделия, холодное прессование брикета и горячее прессование, отличающийся тем, что, с целью повыше ния прочности угловых соединений, холодное прессование брикета осуществляют до плотности днища, равной 0,4-0,7 величины плотности изделия, и плотности элементов развертки, образующих стенки, до плотности готового изделия. 2 Л/ Фиг.1 J 5 / 05 О5 оо оо ел 1

50,3 (5,1) 30 26,8 28,4 29,8

400

51,7 (5,3) 32,5 34,2 26,4 39,3

500

68,1 (6,9) 24,6 21,2 20,5 19,1

700

150 (15,3) 10,2 16,3 8,9 13,3

1000 Прототип

28,9 (2,95)

33,1 (3,38)

21,35 (2,18)

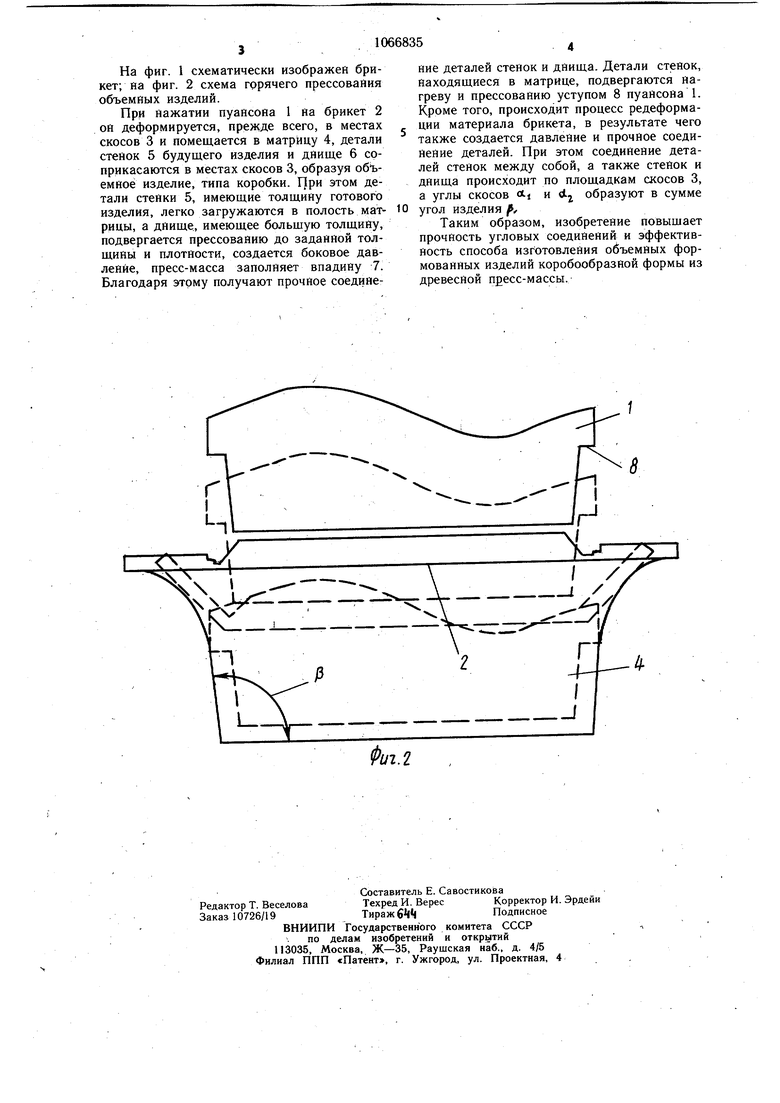

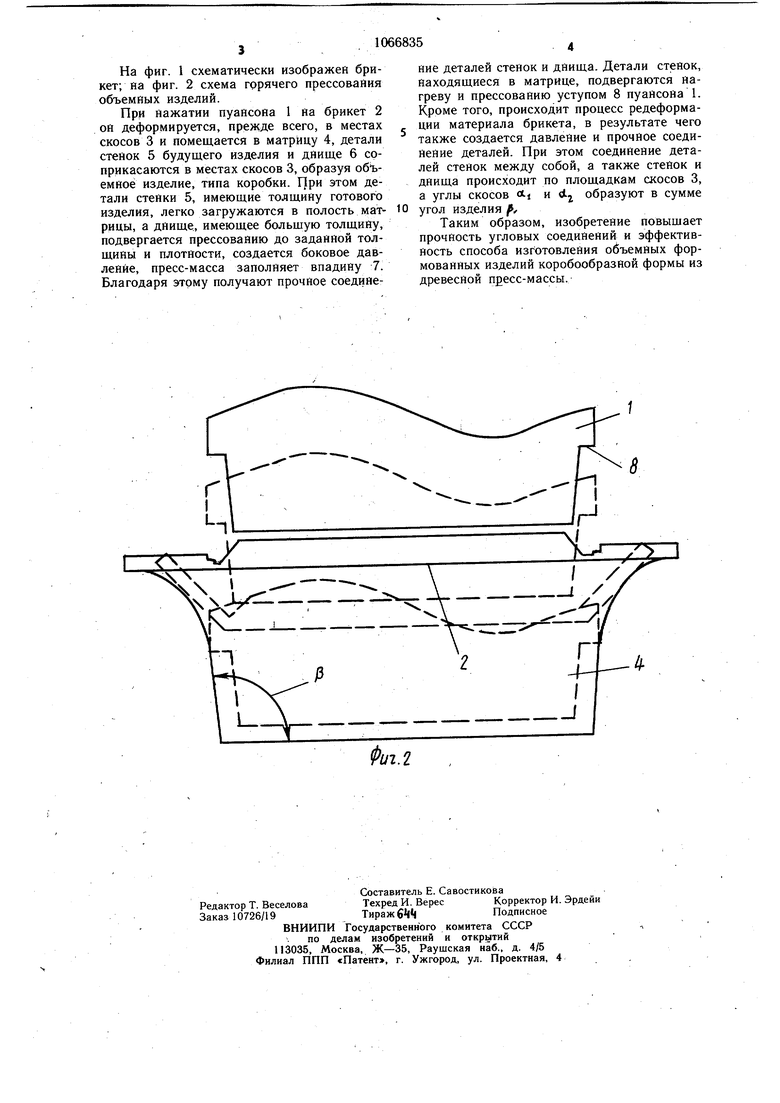

12,2 (1,24) На фиг. 1 схематически изображен брикет; на фиг. 2 схема горячего прессования объемных изделий. При нажатии пуансона 1 на брикет 2 он деформируется, прежде всего, в местах скосов 3 и помещается в матрицу 4, детали стенок 5 будущего изделия и днище 6 соприкасаются в местах скосов 3, образуя объемное изделие, типа коробки. При этом детали стенки 5, имеющие толщину готового изделия, легко загружаются в полость матрицы, а днище, имеющее большую толщину. подвергается прессованию до заданной толщины и плотности, создается боковое давленйе, пресс-масса заполняет впадину 7. Ьлагодаря этому получают прочное соедине. ние деталей стенок и днища. Детали стенок, находящиеся в матрице, подвергаются нагреву и прессованию уступом 8 пуансона 1. Кроме того, происходит процесс редеформации материала брикета, в результате чего также создается давление и прочное соединение деталей. При этом соединение деталей стенок между собой, а также стенок и днища происходит по площадкам скосов 3, а углы скосов AI и dj образуют в сумме угол изделия/, Таким образом, изобретение повышает прочность угловых соединений и эффективность способа изготовления объемных формованных изделий коробообразной формы из древесной пдесс-массы N-r х

Pui.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Морозов Н | |||

| А., Щедро Д | |||

| А | |||

| Изготовление цельнопрессованной мебели | |||

| М., «Лесная промышленность, 1965, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шарнир с трением качения для цепей | 1960 |

|

SU147071A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-15—Публикация

1982-03-17—Подача